软基处理强夯施工工艺及原理解析

2012-10-26武斌周峰

武斌 周峰

1,聊城市公路工程总公司第一工程处,山东 聊城;2,聊城市公路工程总公司第二工程处,山东 聊城

软基处理强夯施工工艺及原理解析

武斌1周峰2

1,聊城市公路工程总公司第一工程处,山东 聊城;2,聊城市公路工程总公司第二工程处,山东 聊城

强夯法,又称动力固结法或动力压实法。强夯法加固效果显著、适用土类广、设备简单、施工方便、节省劳力、施工期短、节约材料、施工文明和施工费用低等优点,目前已有几十个国家、成千上万的工程项目采用此方法处理地基。本文结合高临高速路的具体情况论述了强夯施工工艺。

强夯;施工;工艺

高临高速临清段位于鲁西黄河冲击平原地区,土质为低液限粉土、黏质砂土,地下水位较浅,埋深2~30m左右。由于特殊的地质条件,在已建成的公路中,桥头跳车现象比较普遍。为加速桥头路基沉降、增加行车的舒适性,对所有结构物的桥头处进行强夯处理。

1 强夯加固机理

1.1 动力夯实

在非饱和土,特别是孔隙多、颗粒粗大的土中,巨大的夯击能量产生的冲击波和动应力在土中传播,使颗粒破碎或使颗粒产生的冲击波和动应力在土中传播,使颗粒破碎或使颗粒产生瞬间的相对运动,从而孔隙中气泡迅速排出或压缩,孔隙体积减小,形成较密实的结构。

1.2 动力固结

强夯法处理饱和黏性土时,巨大的冲击能量在土中产生很大的应力波,破坏土体原有的结构,使土体局部发生液化,产生很多裂隙,增加排水通道,使孔隙水顺利溢出,待超孔隙水压力消散后,土体固结。由于软土的触变性,强度得以提高,这就是动力固结。

1.3 对透水性极低的饱和软土,强夯使土的结构破坏,但难以使孔隙水压力迅速消散,夯坑周围土体隆起,土的体积无明显减小,因为这种土的强夯效果不佳,甚至会形成橡皮土。单击能量大小和土的透水性高低,可能是影响饱和软土强夯加固效果的主要因素。有人认为,可在土中设置袋装沙井等来改善土的透水性,然后进行强夯。此时加固机理类似于动力固结,也可以采用动力置换。动力置换分为整式置换和桩式置换。前者是采用强夯法将碎石整体挤淤,其作用机理类似于换土垫层;后者是通过强夯将碎石填筑土体中,形成桩式(或墩式)的碎石墩(或桩),其作用机理类似碎石桩,主要靠碎石内摩擦角和墩间土的侧限来维持桩体平衡,并与墩间土共同作用。对橡皮土也可以如此。

2 强夯加固的时效特征

强夯后,土的结构被破坏,强度几乎降为零,随着孔隙水压力的消散,土的抗剪强度和变形模量都有很大的提高。这是由于土颗粒间紧密接触以及新的结合水膜逐渐固定。即使在一般孔隙水压力完全消散后,土的抗剪强度也会提高。资料表明,夯击后6个月测得的土的抗剪强度比1个月时增长20%~30%,变形模量增长30%~50%,因此,结合水固定的过程可能会延续几个月。而在此触变恢复期间,土的变形(沉降)却是很小。由于强夯的时间效应,质量检验应在夯后1个月进行,否则得出的指标会偏小。3强夯在施工中的应用

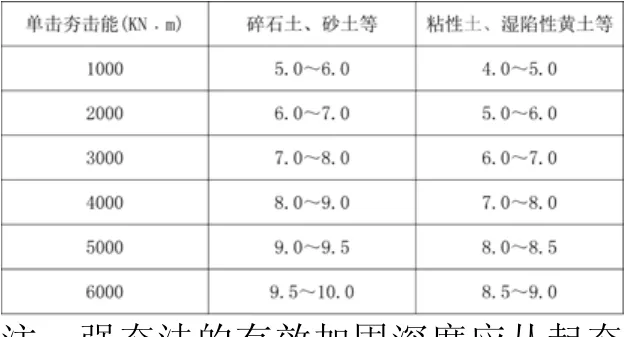

3.1 强夯施工应根据现场实际情况进行试夯,然后确定强夯处理的施工工艺和参数。强夯法的有效加固深度应根据现场试夯或当地经验确定。在缺少资料或经验时可按下表预估。

注:强夯法的有效加固深度应从起夯面算起。

3.2 强夯的单位夯击能量,应根据地基土类别、结构类型荷载大小和要求处理的深度等综合考虑,并通过现场试夯确定。在一般情况下,对于粗颗粒土可取1000~3000kN.m;细颗粒土可取1500~4000kN.m。由于菏泽的土质属于粉性砂土,所以夯击能取1000kN.m或1500kN.m。

3.3 强夯的处理范围:处理宽度为两侧护坡道外缘之内。一般情况下锤重可取10~20t,其底面益采用圆形,锤底净压力在25~35kpa之内。强夯时,如因地下水位过高造成强夯施工困难时,应先铺垫0.4m厚碎石渣垫层再进行强夯。

3.4 强夯施工宜采用带自动脱钩装置的履带式起重机或其他专用设备。采用履带式起重机时,可在臂杆端部设置辅助门架,或采取其他安全措施,防止落锤时机架倾覆。

3.5 强夯施工前,应查明场地内范围的地下构筑物和各种地下管线的位置及标高等,采取必要的措施,以免因强夯施工而造成破坏。当强夯施工所产生的振动,对邻近建筑物或设备产生有害的影响时,应采取防振或隔振措施。

3.6 强夯的设计

⑴夯击能为1000kN.m时,可采用1.8倍锤径左右的点距,三角形布点的方法夯击(如夯锤的直径是2.25m,则点距采用4.05m)。

要求夯击遍数为二遍,第一遍夯击偶数编号的主夯点,第二遍夯击奇数编号的主夯点,第二遍与第一遍的间隔时间为15天。

夯坑以碎石渣(或沙砾)等填平。

最后以低能量(400kN.m)满夯夯平,每点夯两击,夯点以梅花状排布,夯痕间以1/4d搭接。满夯与点夯之间的间隔时间为7天。

各遍夯击之间的间隔时间可根据孔隙水的排除作适当调整。

单点夯击同时满足下列①或②条件中a.b.两项时可以止夯:

① a.同一夯位最后两击的平均夯沉量小于10cm;

b.单位面积累积夯击能大于1000KN.m。

② a.单点夯击次数不小于6击;b.夯坑深度大于80cm。

⑵夯击能为1500kN.m时,可采用1.9倍锤径左右的点距,三角形布点的方法夯击(如夯锤的直径是2.25m,则点距采用4.3m)。

要求夯击遍数为二遍,第一遍夯击偶数编号的主夯点,第二遍夯击奇数编号的主夯点,第二遍与第一遍的间隔时间为15天。

夯坑以碎石渣(或沙砾)等填平。

最后以低能量(600kN.m)满夯夯平,每点夯三击,夯点以梅花状排布,夯痕间以1/4d搭接。满夯与点夯之间的间隔时间为7天。

各遍夯击之间的间隔时间可根据孔隙水的排除作适当调整。

单点夯击同时满足下列①或②条件中a.b.两项时可以止夯:

① a.同一夯位最后两击的平均夯沉量小于10cm;

b.单位面积累积夯击能大于1500KN.m。

② a.单点夯击次数不小于7击;

b.夯坑深度大于90cm。

注:若当地的地下水位很高,无法同时满足上述止夯条件时,可在监理工程师认可的情况下,将夯坑深度大于90cm作为唯一止夯条件。

3.7 强夯施工的具体操作步骤:⑴清理并平整施工场地;

⑵标出第一遍夯点位置,并测量场地标高;

⑶起重机就位,时夯锤对准夯点位置;

⑷测量夯前锤顶高程;

⑸将夯锤起吊到预定高度,待夯锤脱钩自由落下后,放下吊钩,测量锤底高程,

若发现因坑底倾斜而造成夯锤歪斜时,应及时将坑底整平;

⑹按设计规定的夯击次数及控制标准,完成一个夯点的夯击;

重复步骤⑶至⑹,完成第一遍全部夯点的夯击;

⑺将夯坑填平,并测量场地高程;

⑻在规定的时间间隔后,按上述步骤逐次完成全部夯击遍数,最后用低能量满夯,将场地表层松土夯实,并测量夯后场地高程。

3.8 施工中间检测(要求)

⑴夯击前检测夯锤的质量及锤底面积;

⑵夯击前检测场地平整情况;

⑶夯击过程中抽检夯锤的落距;

⑷夯击过程中远处抽检单点夯击次数;

⑸夯击过程中抽检夯击记录;(要求夯击全过程均有记录)

⑹每一遍夯击完后,应检测夯坑深度、夯点间距及处理宽度,合格后方可填平;

⑺控制单位时间内的夯击处理面积;

⑻控制间隔时间;

⑼满夯结束后抽检夯后的地面标高变化。

3.9 施工后检测

强夯结束后,根据现场实际情况及试夯参数确定检测取土深度及密度(从夯击终止时的夯面起至其下n米深度内,竖向每隔n厘米采取土样进行试验),测定土的干密度,并提供地基土的容许承载力。

3.10 处理后要求

应达到以下要求:容许承载力大于上部路基产生的压力。(否则,需进行预压)

[1]《公路工程施工工艺标准》

[2]高临高速公路招标文件施工技术规范部分

10.3969/j.issn.1001-8972.2012.07.037