铝合金轮毂UG建模和ANSYS有限元应力分析

2012-10-26赵满玲仪登利闫绍峰

赵满玲 仪登利 闫绍峰

1.锦州市机电工程学校 121003;2.辽宁工业大学 121001

铝合金轮毂UG建模和ANSYS有限元应力分析

赵满玲1仪登利2闫绍峰2

1.锦州市机电工程学校 121003;2.辽宁工业大学 121001

基于CAD软件UG进行铝合金轮毂的三维建模,以幅板厚度和两幅板间夹角为变化量,建立了不同结构尺寸和形状的铝合金车轮模型。通过对有限元计算结果的分析,找到了幅板厚度和两幅板间夹角的最佳范围。结果表明:该方法可缩短设计周期,降低成本,对工程应用有一定的实用价值。

UG建模;铝合金轮毂;ANSYS;有限元

随着汽车工业的迅猛的发展,铝合金轮毂的应用越来越普遍。铝合金轮毂具有重量轻,降低油耗;散热性好,提高轮胎寿命;缓冲和吸震性好;造型美观,易加工,耐腐蚀等优点。但我国铝合金车轮行业普遍存在设计周期长,制造成本高等现状。因此采用先进的三维CAD软件和大型CAE 软件对汽车铝合金轮毂进行结构设计,有利于缩短设计周期,提高产品质量。

UG是应用最广泛的大型工程CAD软件之一,具有强大的建模功能,尤其是曲面造型功能强大;ANSYS是一款大型的通用CAE软件,其有限元分析功能强大。基于上述考虑,将UG和ANSYS两个软件结合起来,在UG中构建铝合金轮毂的几何模型,在ANSYS中对模型进行有限元分析。

1. UG建模

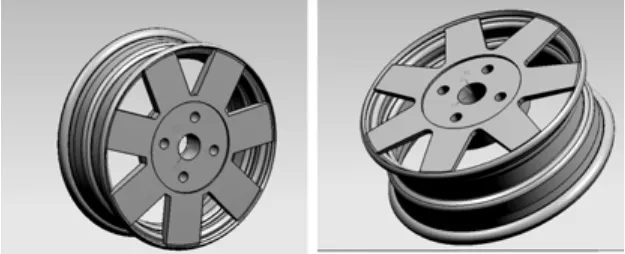

图1 B=50°车轮模型 图2T=10mm车轮模型Fig.1B=50°Wheel model Fig. 2T=10mm Wheel model

U G建模在Windows 2000、WindowsXP系统平台上安装UG软件并运行,进入主界面,建立新文件即可使用。分别以幅板厚度T和两幅板间夹角B为参数建立了铝合金车轮的参数化模型,以得到不同结构尺寸和形状的铝合金车轮。其步骤如下:

1.1 进入草图编辑器,用样条曲线画出轮辋的轮廓线,选择插入>偏置曲线,在弹出的偏置曲线对话框中设置偏置距离,确定轮辋厚度然后退出草图。

1.2 选择,回转命令,旋转角度为360°,生成轮辋实体。

1.3 进入草图环境,建立车轮轮辐和轮毂轮廓线。利用旋转、阵列等命令,创建轮辐和轮毂。

1.4 用求和对话框,实现轮辋和轮幅的结合统一。

1.5 选择工具菜单中的表达式功能,实现车轮的参数化设计。设置两个变量,一为幅板厚度T,另一为两幅板间夹角B。

1.6 在工具菜单中可视化编辑器中,通过改变T和B的值,建立不同结构尺寸和形状的车轮模型,形成模型库。部分模型如图1和图2所示。

2 有限元应力分析

2.1 应力分析

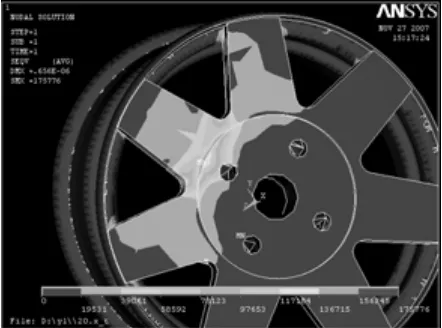

保持幅板间夹角不变,对幅板不同厚度的铝合金车轮进行应力计算。Colour Plot云图如图3所示。从云图显示应力结果上看,最大应力值出现在幅板根部,这与实际冲击试验时幅板根部常发生断裂的结果一致;保持幅板厚度不变,对幅板间不同夹角的铝合金车轮进行应力计算。Colour Plot云图如图4所示。从云图显示应力结果上看,最大应力值出现在幅板根部,这也与实际试验结果一致。

图3 应力云图Fig.3Stress nephogram

图4 应力云图Fig.4Stress nephogram

2.2 不同条件下应力计算结果

2.3 应力结果分析

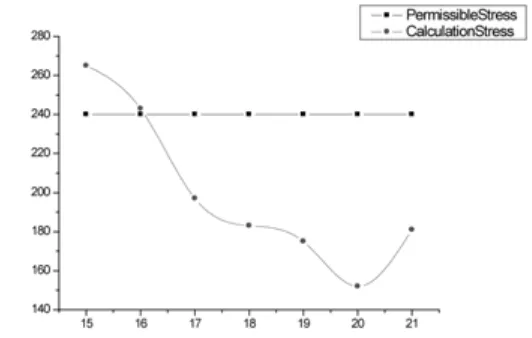

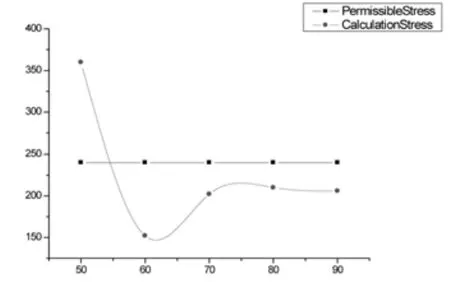

将表1和表2结果分别绘制成图5和图6,并与铝合金材料的许用应力值作比较:由图5可知,幅板厚度在16<T≤20范围时,车轮的最大应力值小于铝合金材料的许用应力240MPa,此时车轮达到强度要求,为了满足材料较省(幅板厚度值小),同时车轮的最大应力值还较小两个条件,幅板厚度的最佳范围为18mm至20mm之间;由图6可知,幅板间夹角在50°至60°范围内变化时,夹角越大,车轮的应力值越小,车轮越安全。当两幅板间夹角为60°时,车轮的最大应力值最小,车轮是最安全的。因此,幅板间夹角的最佳范围为53°至60°。

图5 不同幅板厚度的车轮应力Fig.5 Calculation stress of different former’s thickness

图6 不同幅板间夹角的车轮应力Fig.6Calculation stress of different former’s included angle

3 结语

3.1 利用UG软件的表达式功能和可编辑器,可快速准确的进行铝合金车轮的参数化建模。对于曲面较多、结构复杂的车轮可用UG软件的特征造型、旋转、拉伸、阵列和布尔操作等命令轻松实现几何造型。

3.2 利用ANSYS软件建立基于冲击试验条件下的车轮的受力模型,并进行静强度计算。找到车轮的最危险位置,计算结果与实际试验结果基本吻合,说明有限元分析是正确性,应力计算结果是可靠的。

表1 不同幅板厚的车轮应力计算结果Tab.1Calculation stress of different former’s thickness

表2 不同幅板间夹角的车轮应力计算结果Tab.2Calculation stress of different former’s included angle

3.3运用CAD造型软件UG建立铝合金车轮的参数化模型,利用有限元分析软件ANSYS对铝合金车轮进行强度分析,设计者可以在车轮未生产出来之前就对车轮的应力状态有了较明确的认识,可减少设计的盲目性、缩短设计周期、降低生产成本,为企业带来巨大的经济效益。

[1] 赵震伟,王波,王霄峰,管迪华.应用有限元软件指导车轮的结构改进.机械设计与制造,2000,5:27—28

[2] 赵震伟.钢圈弯曲强度的分析和试验方法研究. 北京:清华大学出版社,2000

[3] 王立辉.铝合金车轮的强度分析及优化设计.河北工业大学硕士学位论文,2002

[4] GB/T221-1997.汽车轻合金车轮的性能要求和试验方法.北京,中华人民共和国机械工业部,1997

[5]. 臧孟炎,秦滔 .铝合金车轮强度有限元分析研究.科学技术与工程,2009,9(2):382~385

10.3969/j.issn.1001-8972.2012.07.078