高压水射流技术及其在航空航天中的应用研究

2012-10-26张艳刘鹏王洪伦

张艳 刘鹏 王洪伦

1,杭州市生产力促进中心 ;2,杭州市人民防空办公室 ;3,中国人民解放军 63796部队

高压水射流技术及其在航空航天中的应用研究

张艳1刘鹏2王洪伦3

1,杭州市生产力促进中心 ;2,杭州市人民防空办公室 ;3,中国人民解放军 63796部队

简要介绍了高压水射流技术发展情况、目前工业上使用的高压水射流方式和磨料高压水射流系统的构造,对高压水射流技术在航空航天上的应用进行了研究,为航空航天材料例如合金材料、复合材料等的加工切割等提供了高效稳定的作业方式。

高压;水射流;磨料;航空航天

引言

高压水射流是一项70年代兴起,80年代末期应用的新技术、新工艺,是以射流为核心,集泵、阀、密封、液压、自动化控制为一体的综合学科,主要以清洗、除锈、切割为目的,目前已应用到国民经济的各工业部门。近年来,人们通过大量的试验和实际应用,使射流性能得到很大的提高[1,2]。水射流技术先后出现了高频冲击射流、共振射流、磨料射流、空化射流、脉冲射流和自振射流等形式,这些射流水压并不高,但威力却大大高于同样压力下的普通连续水射流。

1 目前工业上应用的水射流方式

目前,空化射流、脉冲射流、自振射流等技术大都在试验阶段。工业上应用的主要是磨料水射流,特别是混合磨料水射流。根据加入磨料颗粒方式的不同,磨料水射流可分为后混合磨料水射流和前混合磨料水射流两种[1]。

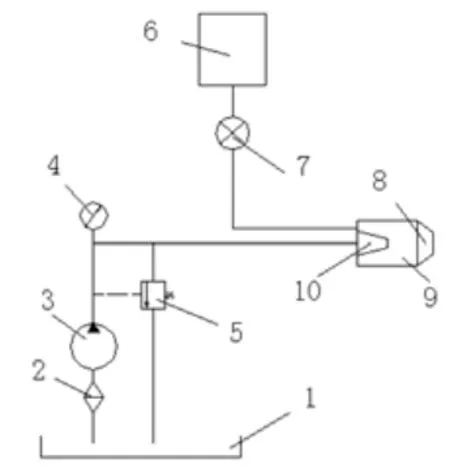

1.1 后混合磨料水射流。高压水经水喷嘴形成水射流后与磨料颗粒进行混合,其系统示意图如图1所示。

图1 后混合磨料水射流系统示意图

1.2 前混合磨料水射流。前混合磨料水射流与后混合磨料水射流不同之处是磨料颗粒与水流是在形成射流之前预先进行混合的,其系统示意图如图2所示。

图2 前混合磨料水射流系统示意图

前混合磨料水射流与后混合磨料水射流混合方式相比,由于改变了磨料颗粒与水的混合机理,改善了磨料颗粒与水的混合效果,使磨料颗粒能进入水射流的核心部位,在喷嘴出口处具有更大的速度,获得较高的能量,因而提高了射流的切割性能。

2 高压水射流系统的构造

高压水射流切割系统主要由高压水发生装置、磨料供给装置、喷枪及工作台装置等组成[1]。

2.1 高压水发生装置。由高压水泵、安全阀、调压阀、自动卸荷阀和电动机(或汽油机)等组成,所有部件集成在一起。当系统的压力超出调定压力时,卸荷阀自动打开可实现自动卸荷。

2.2 磨料供给系统。后混合磨料水射流供给系统比较简单,主要由磨料筒和磨料进管组成。前混合水射流磨料供给系统由高压磨料罐体、流化器、磨料截止阀、混合腔、节流阀等部件组成。

2.3 喷枪。后混合磨料水射流喷嘴结构比较复杂,由磨料喷嘴和水喷嘴组成,磨料与水在喷嘴混合腔内混合。前混合磨料水射流喷嘴为组合式结构,由喷嘴体和喷嘴套组成。

2.4 工作台装置。采用交流伺服电动机驱动的二维数控运动系统带动喷嘴组件(喷枪),实现自动切割。

3 高压水射流技术在航空航天上的应用研究

高压水射流技术在航空航天上主要用于切割加工,具有以下特点[3,4]:切割材料不受限制;切割时不产生热量,不变形,无热效应;可进行任意曲线切割加工和打孔,不需要模具,灵活方便;切缝小,切割表面平整、不需或易于二次加工;不会产生有毒气体,不会带来新的工业污染。

在航空航天制造业上,人造卫星、火箭及航天飞机等飞行器材料的基本要求是:材质轻、强度高、刚度好,同时要有极高的可靠性和质量保证。不仅材料的选择重要,它们的切割加工同样重要。

水射流技术在航空航天上主要应用在有以下几个方面:

3.1 金属与合金材料的切割。目前,航空航天用金属与合金材料包括结构钢、不锈钢、变形高温合金、铸造高温合金、铝合金、镁合金、钛合金、铜合金等[5-7]。这些材料,如果用机械切割或激光切割等方法加工就会产生热量,引起材料受损或变形,进而影响飞机、火箭等飞行器的强度。高压水射流作为唯一的一种“冷切割”手段,不会产生热量,非常适合这种材料的切割。据有关研究,后混合磨料水射流系统压力达到300MPa时,就可以快速切割60mm厚的钛合金或者80mm厚的不锈钢。

3.2 复合材料的切割加工。复合材料由于密度低也被大量地用于航空航天器[8-11]。复合材料除具有比刚度大、比强度大、抗疲劳性能好等特点外,还具有另外一个显著的特征,就是它具有可设计性和具有与结构的一致性。但复合材料层间剪切强度较低,用普通刀具切割加工,经常发生层间分层,边缘部位粗糙等问题。试验表明,高压水射流用于切割碳纤维基等复合材料时,切割表面都比较光滑,不会出现上述问题。

3.3 有机非金属材料的切割加工。塑料,橡胶,纤维等有机非金属材料在航空制造业中应用较多,在航天领域的火箭、航天器和地面设备上也广泛应用。磨料水射流在较低的压力下就能达到良好的切割效果。

3.4 无机非金属材料的切割加工。机窗玻璃、夹胶玻璃、金属陶瓷等特种无机非金属材料在航空航天制造业中也具有广泛应用。这些材料比较脆,普通切割不能达到很好的切割效果,而高压水射流技术能很好地达到切割目的。

此外,用高压水射流清洗的功能来除污除锈也开始应用到航空航天行业中。

4 结语

高压水射流技术近年来得到突飞猛进的发展,因为它和其它加工技术相比,具有操作简便、作业质量高、材料利用率高、工作环境好,易实现自动控制等优点。随着水射流技术的发展,将会有越来越多的水射流作业形式应用到航空航天行业,为我国航空航天事业的发展做出重大贡献。

[1]王洪伦. 便携式前混合磨料水射流切割系统喷嘴优化设计[D]. 南京:解放军理工大学,2005

[2]龚烈航,陆国胜,张晓鑫等.三相磨料射流作用下材料的破坏机理研究[J].润滑与密封,2003(1):58~61

[3]梁桂芳. 切割技术手册[M]. 北京: 机械工业出版社,1997

[4]宋拥政,温效康,粱志强. 磨料水射流等现代切割技术的研究与分析[J]. 锻压机械,1994(4):25~27

[5]乐秀卫. 航天飞行器用新材料的现状与发展趋势[J]. 上海有色金属,1995(2):104-112

[6]《中国航空材料手册》编辑委员会. 中国航空材料手册[M]. 北京:中国标准出版社,2001

[7]姜天玉. 航空航天用铝合金材料[J]. 金属热处理,1992(5):6-11

[8]Ramulu M.Jenkins M.G. Abrasive water jet machining mechanisms in continuous-fiber ceramic composites. Composites Technology & Research.2001 Vol(23)No.2:54-58

[9]沃西源. 先进复合材料切割加工工艺[J].航天工艺,1992(1):22~25

[10]陈先宇,陈捷. 美国航空航天领域复合材料的应用[J]. 航空制造工程,1992(10):36~38

[11]靳成学.碳纤维复合材料磨料水射流加工工艺参数优化设计[D]. 哈尔滨:哈尔滨工业大学,2005

10.3969/j.issn.1001-8972.2012.07.021