可实现物料流量精确控制的自动核子皮带秤

2012-10-25苏毅

苏 毅

(广西计量检测研究院,广西 南宁 530007)

0 引 言

在工矿企业广泛使用的皮带输送机、链板输送机、螺旋输送机等散装物料连续输送机械上安装核子秤可方便实现散装固体物料的连续在线计量[1]。核子秤能够动态检测散装物料输送机械上物料的流量,使得物料流量的定值自动控制成为可能。一些科技人员采用PID控制方式进行了有益的探索[2-7]。20世纪90年代笔者及国内某高校的学者率先把核子秤应用于糖厂输蔗机蔗流量定值自动控制中,控制算法也是采用PID[2]。但存在的问题是,PID的参数与设备机械特性、检测仪表、控制系统等均有关系,由于糖厂生产工艺的特殊性和生产设备的复杂性,难以确定合适的PID参数,控制过程中常常发生过冲震荡,因而控制的稳定性和准确度较差,严重时还会发生塞辊事故;因此,研究实用的控制算法或数学模型,对核子秤的推广应用具有重要意义。本文利用物质对γ射线吸收的物理关系及流量与速度的关系,推导得到皮带速度与皮带机负荷和物料流量之间关系的控制算法,获得了满意的控制效果。

1 核子秤调速原理

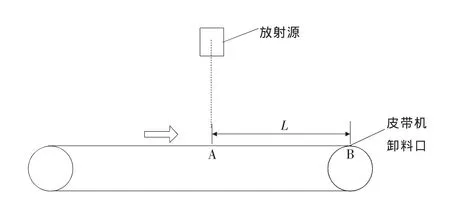

核子秤是核技术与计算机技术相结合的高技术产品,是非重力式非接触电子秤。它利用γ射线穿过物料时被吸收的特性,经过计算得到被称物料的重量。秤体由放射源、电离室探测器、支架、测速装置、输送机械等5部分组成[1]。本文以皮带输送机为例,把放射源、电离室探测器、支架、测速装置安装在皮带输送机上,构成核子皮带秤,如图1所示。

核子秤的核心部件是放射源和电离室探测器。放射源是一个用铅制成的密闭容器,壁厚≥8 mm,放射性元素137Cs,活度为3.7×109Bq,容器下方开孔,使γ射线按一定的放射角照射在皮带机运送的物料上。

探测器内置电离室、电源板和前置放大器。当放射源辐射的γ射线照射到皮带输送机上的物料时,射线的一部分被物料按载荷量成比例吸收,没有被吸收的另一部分穿透物料进入电离室。被电离室接收部分便是皮带机单位长度上物料载荷转换为电信号部分。电离室接收的射线强度与物料的厚度、密度有关[8],表达式为

式中:Ⅰ——穿透皮带机上物料后,电离室处γ射线强度;

Ⅰ0——皮带机空载时电离室处γ射线强度;

μ——物料对γ射线的质量吸收系数;

ρ——物料密度;

d——物料厚度。

设皮带机上物料宽度为b,长度l上面的物料重量为W,则有

将式(2)带入式(1)后可得

式中:F——皮带机单位长度上的物料重量,定义为皮带机负荷。

对一特定的皮带机和特定的物料,b和μ可视为常数,故可令

式中:K1——负载常数,其值由实物标定得到。

电离室在γ射线照射下产生一弱电流信号,经I-V型前置放大器转换成电压信号,电压值正比于电离室处的γ射线强度,所以式(5)可改写成

式中:U1——有载时电离室探测器输出的电压信号;

U0——空载时电离室探测器输出的电压信号。

速度传感器用于检测皮带输送机的线速度,其输出信号与速度成正比,即

式中:V——物料传输速度;

U2——测速器输出信号;

K2、K3——速度常数。

皮带机输送物料的流量P为

从式(8)可见,要实现定流量控制,必须使流量设定值Pd满足

即FV为恒定即可。F随物料堆积形状而变化,因此通过控制皮带机速度V实现定流量控制。

设计算机输出的速度控制信号为Vout,Vout与V是非线性关系,依赖于具体的皮带输送机调速系统,实际应用时需现场测量拟合两者的关系曲线。皮带输送机的速度控制器依其采用的拖动电机类型而异,常用的有电磁调速异步电动机、异步电动机和直流电动机。电磁调速器、变频调速器、直流调速器大多带有自动控制输入接口,把计算机的D/A卡输出口与之相连,即可实现自动控制。

式(4)中把b和μ假设为常数,对于限制物料宽度的输送机械,如带料槽的链板输送机,并且物料的颗粒比较均匀,这种假设是正确的。而对于普通的皮带输送机,这种假设在物理上并不严谨,若皮带机上物料的宽度和物料堆积形状变化很大,b和μ就不是常数。但核子秤对物料重量的计量是长时间累计的结果,经过足够长的时间,b和μ的平均值就可视为常数。经过对大量的不同种类的物料和不同宽度的皮带输送机实验表明,把b和μ假设为常数是成立的。

2 延后控制

由于机械结构的限制,核子秤秤体往往安装于皮带机的中部,离皮带机卸料口有一段距离L。如图2,核子秤安装在A处,这意味着核子秤在A点检测到的负荷信号UA,要等到负荷走到B点,才能用式(10)计算Vout,并输出皮带机速度控制信号。

图2 核子秤安装位置示意图

核子秤在A点进行采样,采样间隔为Δt,采样时皮带速度为Vi,则一个采样周期内皮带走过的长度 ΔLi为

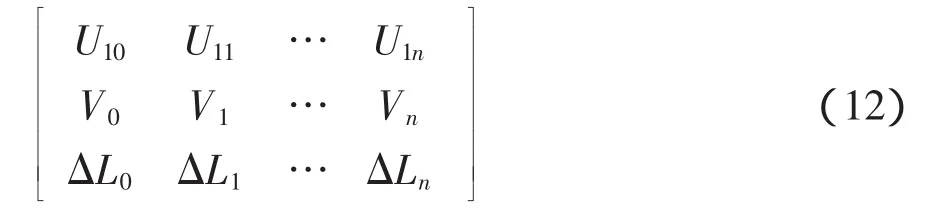

据此,在设计软件时,设计一个3行n列的动态矩阵,可表示为

每次采样获得一列数据,先把矩阵中每列数据向右移动一列,当前采样的数据填充到0列。n是不确定的,以满足ΔLi=L 而定。

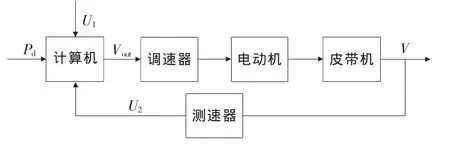

3 系统结构

基于核子秤的皮带输送机物料流量自动控制系统的结构如图3所示。计算机采集核子秤电离室探测器输出的负载信号U1和速度信号U2,与物流量设定值Pd计算出速度控制信号Vout,Vout输出到调速器控制电动机转速。从图3可见,影响Vout与V的非线性环节有调速器、电动机和皮带机,因此要依据实际系统测量Vout与V的对应值,绘制Vout与V的关系曲线,按照Vout与V的关系曲线进行控制。

图3 自动控制系统结构图

4 应用效果

本系统已在多家糖厂推广使用。糖厂的输蔗机承担原料蔗的撕解和向压榨机送蔗料的任务,要求进入压榨机的蔗料流量要均匀,流量过小抽出率低,流量过大会发生塞辊事故。为了达到全厂动力平衡,提出均衡压榨的工艺要求,即恒流量压榨。既要对榨量进行实时计量,也要对入榨蔗流量实施精确定值控制。

图4 某糖厂班报表

输蔗机为带料槽的链板机,宽度一般大于1400mm,拖动电机为电磁调速异步电动机,其特点是载荷大、惯性大、运行带速低。采用双源核子秤以保证链板机料槽蔗料在放射源射线覆盖之下。控制计算机选工控机,Delphi可视化开发平台编程。系统主要实现蔗流量定值自动控制、榨量动态计量、核子秤自动标定、报表生成等功能。系统投入使用时,只需按生产调度的指令在计算机输入小时榨量(蔗流量设定值),系统根据流量设定值和核子秤检测到的载荷量,计算链板机的转速信号并输出到电磁调速异步电动机的控制器,从而精确控制入辊的蔗流量。经过多个榨季的运行表明,系统运行稳定,控制准确度≤±1%,从控制效果图来看,瞬时流量曲线几乎为一条直线。图4是某糖厂压榨车间的班报表扫描图,设定的控制流量是156t/h,8h中控制最大绝对误差是0.72t,相对误差为0.5%。

5 结束语

本文推导的控制算法完全与被控对象的机械特性无关,避免了PID控制参数设置的麻烦,减少了现场调试的工作量;而且适用于皮带输送机、链板输送机、螺旋输送机等所有种类的散装物料连续输送机械。实践证明,使用本文算法控制的自动核子皮带秤物料流量控制准确度≤±1%,而且控制稳定性好,无过冲震荡,具有较大推广价值。

[1]施汉谦,宋文敏.电子秤技术[M].北京:中国计量出版社,1991.

[2]苏毅.核子秤及其在糖厂输蔗机蔗流量计量及自动控制中的应用[J].甘蔗糖业,1998(3):47-51.

[3]钟传生.HC-2000型核子秤在流量控制系统中的应用[J].龙岩学院学报,2005(3):69-70.

[4]陈跃华,方康玲.核子秤配料过程控制系统设计[J].武汉科技大学:自然科学版,2003(4):390-392.

[5]张永明.KD-418XV型微机核子秤配料系统[J].核电子学与探测技术,1998(6):445-448.

[6]储路,杨杰.核子秤在定量装载方面的应用[J].煤炭机电,2001(4):43-44.

[7]李晓平,仲伟庆.基于PID增益模糊调整的核子秤恒流量控制系统[J].工业计量,2006(1):26-27.

[8]刘士兴,张永明.高灵敏低源强微机核子秤的研制[J].核电子学与探测技术,2002(3):265-267.