熔喷材料超细纤维直径的测量方法探讨

2012-10-23陈泽芸王荣武张贤淼殷保璞

陈泽芸,王荣武,张贤淼,殷保璞

(东华大学 纺织学院,上海 201620)

熔喷材料超细纤维直径的测量方法探讨

陈泽芸,王荣武,张贤淼,殷保璞

(东华大学 纺织学院,上海 201620)

在不同型号的光学显微镜上采集了多种熔喷材料图像,利用大律法全局阈值、LOG和CANNY算子边缘检测及边缘检测基础上的阈值分割对其进行处理,研究表明光学显微镜下熔喷材料的图像自动分析难以实现.针对扫描电镜(SEM)图片,提出一种基于边缘检测、图像分割、细化、线段连接后配对的熔喷超细纤维直径分布测试算法,验证试验表明该方法能准确地测量熔喷超细纤维的主体直径.

熔喷非织造布;超细纤维直径;图像处理技术

熔喷非织造布布面纤维横纵交错、分布散乱,纤维作为熔喷材料的主体成分,其直径大小及其分布影响材料的强度、手感及应用[1].熔喷非织造布广泛应用于过滤材料,纤维直径的大小是决定其过滤性能的重要参数.对于定量的熔喷非织造滤材,纤维越细,滤材的表面积越大,过滤效率越好[2].传统的熔喷非织造布纤维直径的测量是用尺子对电镜照片进行人工测量[3].其劳动强度大、效率较低、受人为因素影响较大,且无法实现在线测量,对测得数据的进一步处理不方便[4],因而快速、准确地测量熔喷非织造材料中的纤维直径是十分必要的.文献[5-10]在纤维的形态测定方面做了大量的研究工作.GONG等[8]对非织造纤维网中孔洞的有效直径进行了分析研究.YAN等[11]采用图像处理方法对纤维直径进行了测量,但其并没有讨论熔喷超细纤维材料在光学显微镜成像中必然存在的严重多焦面问题,也没有提及由于纤维互相重叠甚至紧密黏结造成光线散射而引起的虚影问题,图像分割部分也没有说明如何将目标物从背景中提取出来.王丽等[12]通过CCD摄像头连续采集非织造纤网中单根纤维的透射光投影图,用中值滤波去除图像中的噪声后,利用CANNY边缘检测算法提取纤维的边缘线,再通过曲线拟合得到纤维的倾角,根据纤维倾角与纤维水平或竖直宽度的关系得到纤维的直径,但采用的非织造材料样品并非熔喷材料.总体而言,目前国内外对如何运用图像处理技术测量熔喷材料纤维直径,尚未形成实际可行的方法.主要难题有如何获得清晰的、能用于自动图像分析的图片;针对清晰熔喷超细纤维图像的算法设计.因此,本文基于图像处理技术,分别从光学显微镜和扫描电镜图片着手,探讨熔喷材料纤维直径的测量方法.

1 方法概述

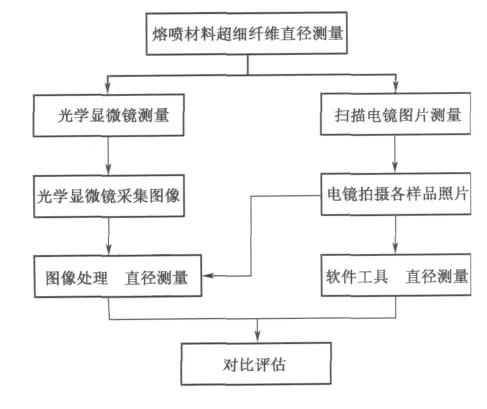

本文首先采集熔喷材料显微镜图像和扫描电镜图片,然后分别进行图像处理,实现纤维直径测量,同时借助图像工具软件(通过手动点拉鼠标即可测量图像中的直线距离),对扫描电镜图片进行纤维直径测量,最后对两种测量结果进行对比评估,具体流程方法如图1所示.

图1 熔喷材料超细纤维直径测量方法Fig.1 Methods of measuring fiber diameter in the melt-blown web

2 试验测试与分析

2.1 光学显微镜测量

2.1.1 图像的采集

分别制取3种不同面密度的熔喷材料(1#(25.5g/m2),2#(24.2g/m2),3#(23.0g/m2))试样各5个,试样大小为5cm×3cm,经甘油浸透后置于载玻片上,依次在1,2,3号光学显微镜上进行试验,光学显微镜先后采用40和100倍的物镜.试验中对每个试样载玻片进行逐行逐列扫描,调焦后对每个试样采集100个点的图像.试验方案如表1所示.

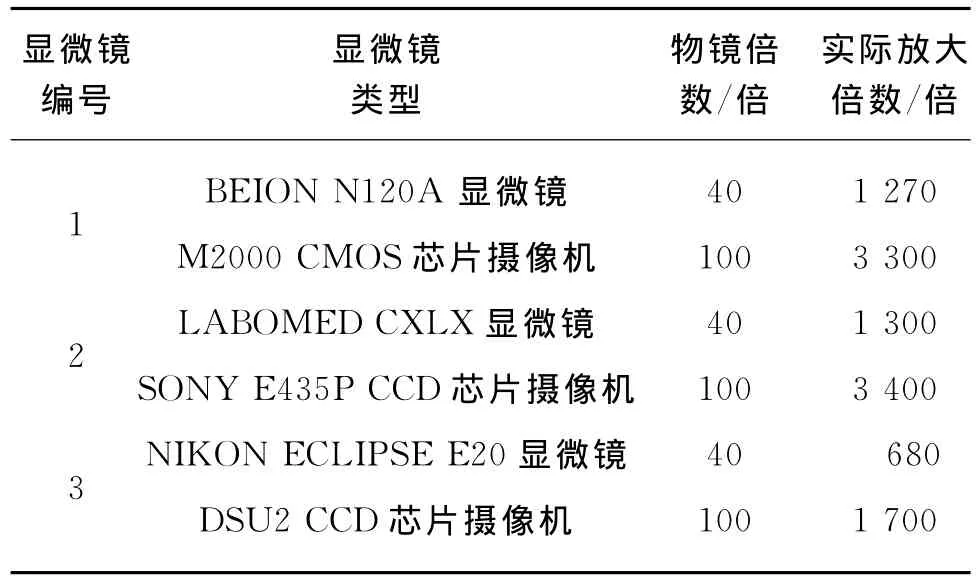

表1 光学显微镜试验方案Table 1 The experimental program of optical microscope

2.1.2 结果与讨论

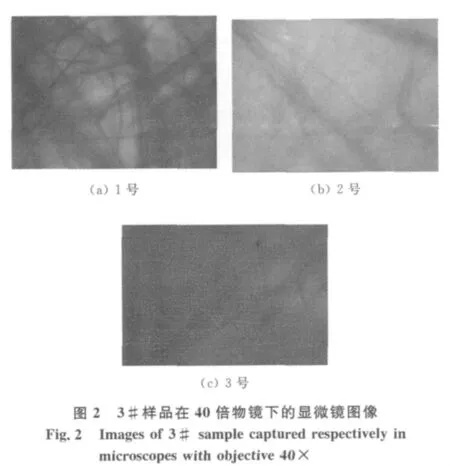

对采集的大量光学显微镜图像进行分析发现,当光学显微镜采用40倍物镜时,可观察到样品表面错综交叉的纤维,但图像不够清晰,焦深较大,层合现象严重.以相对清晰的图像为例(面密度最小的3#样品),其分别在1,2,3号光学显微镜上采用40倍物镜获取到的图像如图2所示.从图2可以看出,光学显微镜图像较模糊,无法根据所得图像直接测定纤维直径.

换用100倍物镜后采集光学显微镜图像,图3所示为3#样品分别在1,2,3号光学显微镜100倍物镜下的图像.从图3可以看出,此时图像仍然很模糊,难以直接测定纤维直径.

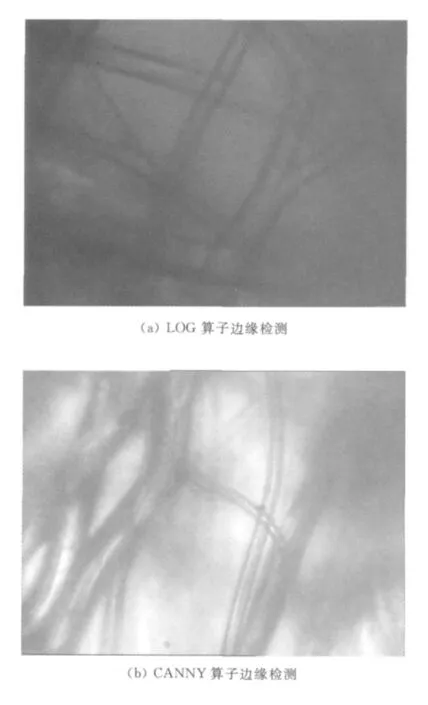

尽管试验采集了大量的光学显微镜图像,但显然在该成像条件下,进行图像的自动分析是困难的.为此,挑选较为清晰的100倍物镜下的显微镜图像,尝试运用各种图像边缘检测算法和分割算法进行处理.边缘检测算法有经典的Sobel算子、Kirsch算子、Prewitt算子、Roberts算子、梯度算子、高斯拉普拉斯算子和CANNY边缘检测算法[13-15].这些边缘检测算法可以成功地将成像质量较好图片的目标边缘提取出来,从而获得目标的形态信息.图像分割算法有经典的双峰法、大律法、迭代法和P分位法,也包括近期学者最新提出的一些新型算法,如一维最大熵阈值法、一维指数熵阈值法、均值阈值分割法和Bernsen全局算法,还有将这些方法结合在一起的全局与局部阈值分割方法[16-19].但试验中运用上述边缘检测算法对光学显微图片处理后,也无法得到明显的边缘.以处理效果最好的LOG和CANNY算子边缘检测为例,其结果分别如图4(a)和4(b)所示,可以看出,处理后图像仅能看清个别纤维的局部区域,几乎不能用于图像分析.而用图像分割算法处理后,也不能得到分离结果.从图4(c)和4(d)可以看出,图像分割算法也不能成功地分离纤维和背景,分割效果无法提取任何特征量,更无法测量纤维直径.

上述试验表明,熔喷材料在光学显微镜下无法得到足够清晰的纤维图像.这是由于熔喷材料纤维直径很小,纤维之间纠缠重叠,材料又具有一定的厚度,光学显微镜光线透过后发生散射,导致成像时存在非常严重的多焦面现象.对这类图像进行图像处理,仍不能准确完成边缘检测和图像分割,说明在现有硬件系统及技术条件下,尝试利用光学显微镜成像,进而运用图像处理技术来测量熔喷材料超细纤维直径是难于实现的.

2.2 扫描电子显微镜测量

扫描电子显微镜分辨率高、倍数大,采集的图像非常清晰,图片可用于纤维的直径测量.传统熔喷材料纤维的直径测量,就是借用直尺对拍得的扫描电镜图片进行人工测量,但此方法工作量大、受主观影响强,测得数据不利于进一步处理.

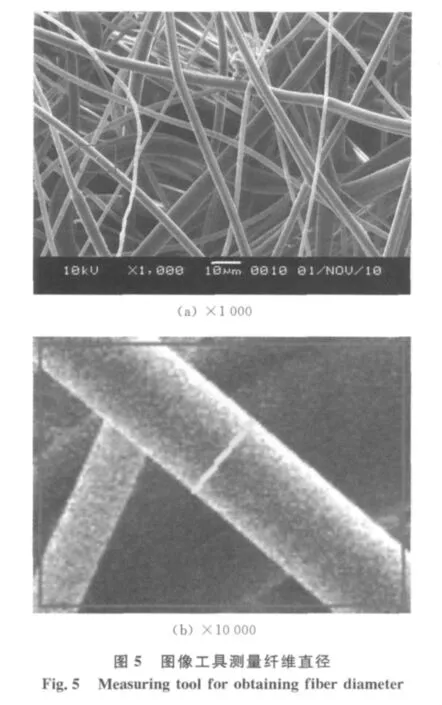

2.2.1 图像测量工具手动测量

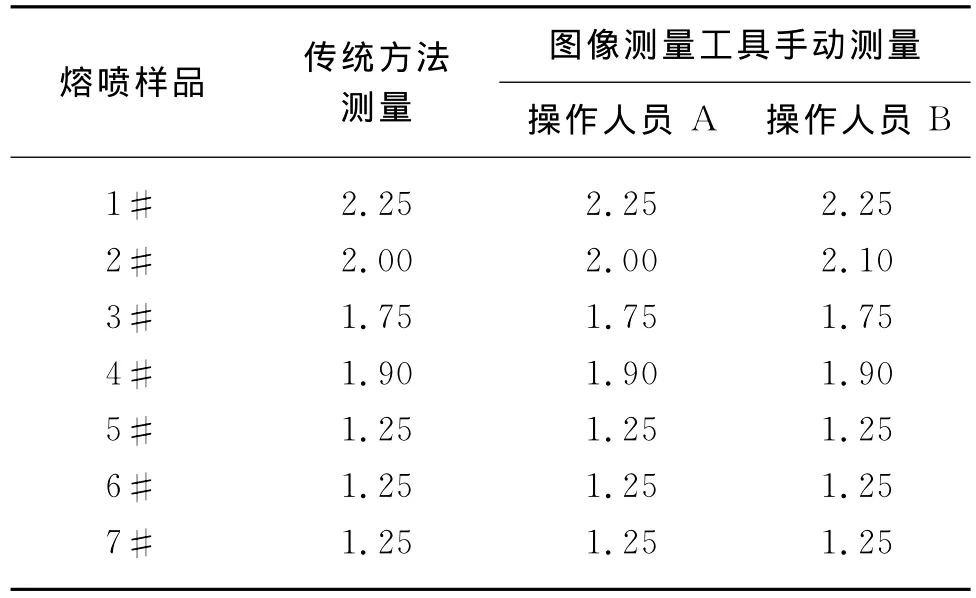

在计算机上借用图像测量工具,可手动测量纤维直径,如图5所示.本文采用该方法直接对多张扫描电镜图片进行测量,每个样品获得400个纤维直径数据.试验由2名操作人员(A和B)同时进行,分别测得7种熔喷材料(在实际生产线上随机选取,面密度为23~40g/m2)的纤维直径,同时以传统方法测量纤维的直径,所得纤维直径分布主体结果如表2所示.对比操作人员A和B的数据可以发现,图像测量工具方法获得的数据稳定;传统方法与图像测量工具方法的数据比较结果表明,后者测得的纤维直径准确可靠.

表2 手动测量获取的直径分布主体Table 2 Main fiber diameter distribution gained by manual methods μm

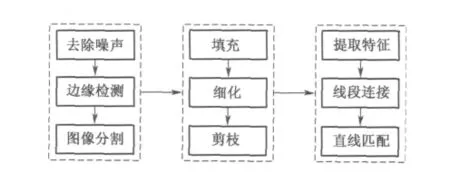

2.2.2 图像处理技术测量

扫描电镜图片非常清晰,经图像处理后,可快速测量纤维直径.本文对扫描电镜图片进行一系列的图像预处理,经边缘检测和图像分割后得到纤维的有效边缘信息,再通过提取线段特征和直线匹配,得到单纤维两边缘的配对信息.具体的图像处理过程如图6所示.

图6 图像处理过程Fig.6 The specific image processes

扫描电镜图片经图像处理,在“直线匹配”阶段,每根纤维的两侧边缘为配对后的两条平行直线,其直线方程为

其中:A,B,C1,C2可分别由直线上任意两点的坐标求得.

图7为熔喷材料的整幅电镜图片的直径匹配测试的图示.每根纤维的测量直径D均能根据两条平行直线的距离公式,由程序自动计算得出.

其中:D为纤维的测量直径;A,B,C1,C2分别为匹配的两条平行直线方程的参数.

试验中对多幅电镜图片进行测量,每个试样获得400根纤维直径数据.表3为图像处理与借助图像测量工具手动测量所得的纤维直径分布主体的对比.由表3可以看出,图像处理与借助图像测量工具手动测量所得的纤维直径分布主体较吻合,说明图像处理方法能准确地得到纤维主体直径.

表3 纤维直径分布的主体Table 3 Main distribution of fiber diameter

3 结 语

本文在光学显微镜上试验,由获得的图像及处理后的效果发现,利用光学显微镜成像结合图像处理技术测量熔喷材料超细纤维直径是难于实现的.采用图像测量软件,对电镜照片进行纤维直径测量,虽未能完全脱离人工操作,但相比于传统方法省时省力,减少了人为主观性,测得数据也准确可靠.提出了一套图像处理算法,经边缘检测、图像分割等预处理,由直线匹配后能快速地测量纤维直径,准确地找到主体直径,通过与手动测量数据的验证对比,证明图像处理算法切实可行.

[1]柯勤飞,靳向煜.非织造学[M].上海:东华大学出版社,2004:17-22.

[2]渠叶红,柯勤飞,靳向煜,等.熔喷聚乳酸非织造材料工艺与过滤性能研究[J].产业用纺织品,2005(5):19-22.

[3]郭秉臣.非织造布的性能与测试[M].北京:中国纺织出版社,1994.

[4]曾跃民,刘丽芳.基于计算机图像处理的非织造布质量检测与控制技术[J].非织造布,2001,9(3):37-40.

[5]XU B,POURDEYHIMI B,SOBUS J.Characterizing fiber crimp by image analysis: Definitions, algorithms and techniques[J].Textile Research Journal,1992,62(2):73-80.

[6]XU B,POURDEYHIMI B,SOBUS J.Fiber cross-sectional shape analysis using image processing techniques[J].Textile Research Journal,1993,63(12):717-730.

[7]XU B,POURDEYHIMI B.Evaluating maturity of cotton fiber using image analysis:Definition and algorithm [J].Textile Research Journal,1994,64(6):330-335.

[8]GONG R H,NEWTON A.Image-analysis techniques,Part I:The measurement of pore-size distribution[J].Journal of the Textile Institute,1992,83(2):253-268.

[9]WANG R W,WU X Y,WANG S Y,et al.Automatic identification of ramie and cotton fibers using characteristics in longitudinal view,Part I:Locating capture of fiber images[J].Textile Research Journal,2009,79(14):1251-1259.

[10]WANG R W,WU X Y,WANG S Y,et al.Automatic identification of ramie and cotton fibers using characteristics in longitudinal View,Part II:Fiber stripes analysis[J].Textile Research Journal,2009,79(17):1547-1556.

[11]YAN Z,BRESEE R R. Characterizing nonwovens web structure using image analysis techniques,Part 5:Analysis of shot in meltblown webs[J].India Journal of Nonwovens Reaserch,1998,5(2):320.

[12]王丽,陈廷,陈霞.基于图像处理的非织造纤维直径的检测[J].测试技术学报,2008,22(3):279-382.

[13]林卉,赵长胜,舒宁.基于CANNY算子的边缘检测及评价[J].黑龙江工程学院学报,2003,17(2):1-6.

[14]熊秋菊,杨慕升.数字图像处理中边缘检测算法的对比研究[J].机械工程与自动化,2009,5(2):43-44.

[15]曾友州,胡莹,曾伟一,等.提取数字图像边缘的算法比较[J].成都航空职业技术学院学报,2009,25(4):69-72.

[16]宁天夫.数字图像处理技术的应用与发展[J].舰船电子工程,2009,29(1):38-40.

[17]黄长专,王彪,杨忠.图像分割方法研究[J].计算机技术与发展,2009,19(6):76-79.

[18]宋雨潭,纪秀.基于数学形态学二值图像分割算法的研究[J].长春工程学院学报,2008,9(3):68-70.

[19]沈瑞庆.纺织纤维二值化数字图象的阈值确定[J].武汉纺织工学院学报,1994,7(1):29-32.

Study on Measuring Microfiber Diameter in Melt-Blown Web

CHEN Ze-yun,WANG Rong-wu,ZHANG Xian-miao,YIN Bao-pu

(College of Textiles,Donghua University,Shanghai 201620,China)

A large number of images of different area densities of melt-blown webs are captured in optical microscope,and processed with Otsu's global threshold,LOG,CANNY edge detection and threshold segmentation based on edge detection operator.The experiment indicates that the idea of automatic analysis using optical microscope images is difficult to achieve.Based on edge detection,image segmentation,thinning,line linking and matching,a series of algorithms for measuring microfiber diameter in melt-blown web is proposed for scanning electron microscope (SEM)images.Experiment indicates that the proposed method can get the main diameter of fiber accurately.

melt-blown nonwovens;microfiber diameter;image processing technology

TS 177

A

2011-06-13

上海市自然科学基金资助项目(11ZR1401100);高等学校博士学科点专项科研基金资助项目 (20100075120003)

陈泽芸(1986—),男,广东潮州人,硕士,研究方向为纤维直径的自动检测、图像处理.E-mail:mrzxczy@163.com

王荣武(联系人),男,副教授,E-mail:wrw@dhu.edu.cn

1671-0444(2012)03-0266-06