浅谈电站结合面螺栓的超声波探伤

2012-10-23蔡占河

蔡占河

(山东省特种设备检验研究院 菏泽分院,菏泽 274000)

电站高温紧固螺栓在长期运行中,易产生热脆、蠕变、疲劳、应力腐蚀和裂纹等缺陷。根据DL/T 439—2006《火力发电厂高温紧固件技术导则》标准,对其进行检测是十分必要的,检测项目主要包括光谱、硬度、金相和无损检测等[1]。

由于电站高温紧固螺栓的长径比(L/D)大、规格杂、数量多,在役检测受到工期限制,因此其无损检测以超声检测为主,辅以其他检测方法。检测标准为DL/T 694—1999《高温紧固螺栓超声波检测技术导则》和JB/T 4730—2005《承压设备无损检测》。

其中JB/T 4730—2005的“标准释义”中明确表述“对于制造和在用螺栓件(坯件),由于螺纹已经加工,螺纹根部裂纹可采用小直径纵波和小角度纵波斜探头来检测,其检测灵敏度可采用根部裂纹或平底孔作为参考反射体来校正”[2]。

1 探伤原理

同一螺栓的丝扣型式都是一致的,它们对超声波的反射条件也基本相同,所以在荧光屏上丝扣波的特征都是相似的。但是,一旦在某道丝扣处形成了裂纹,该处就形成了许多特殊条件,从而出现特殊波形的特殊变化。螺栓的探伤就是基于从丝扣反射波的一致性和普遍性中来识别具有特殊性的裂纹波的思路。

2 螺栓裂纹的形成原因和特征

电站中常用的结合面紧固螺栓,规格从M30×175至M165×870,大小不一。从型式上分为无中心孔(M120以下)和有中心加热孔(M120以上)两类高压缸紧固螺栓。螺栓的工作状态,有一端栽丝,一端螺帽,也有两端螺帽紧固的。根据对断裂螺栓的统计,前一种工作状态的螺栓占断裂总数的95%以上。断裂的原因主要有两个方面。

2.1 冷裂纹

对于直径较小无加热孔的螺栓,一般都在冷状态下进行紧固。为了达到一定的紧力,使用扳手的板臂较长,有时还用大锤在板臂上进行敲打,使螺栓承受着较大的应力。

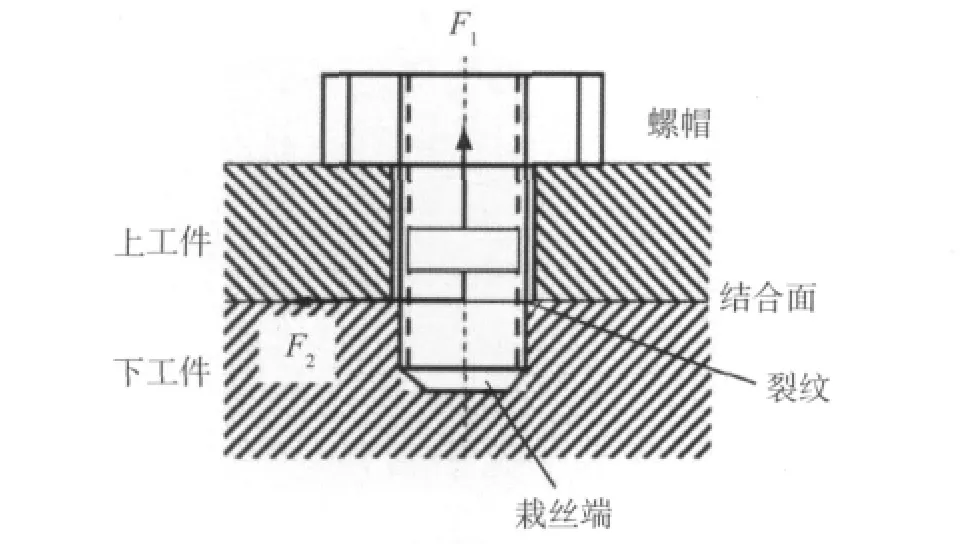

对于一端栽丝的螺栓,在紧固过程中,由于上工件的螺栓孔和螺栓之间留有一定的间隙,螺栓在孔里尚有左右摆动的余地。而在下工件,由于螺栓是栽在里面的,丝扣就没有摆动的余地。紧固时,在上下工件结合面处的螺栓截面,除受有较大的纵向拉力F1外,还承受很大的剪切应力F2和其它弯应力、扭矩等力的复合作用,如图1所示。位于结合面处的丝扣是最薄弱的截面,因此在该道丝扣中造成很大的应力集中。如果紧固工艺不当,锤打方向不正确或用力过猛,就很容易在该处裂开。有的虽然当时没有产生裂纹,但其应力已达到很大值,在以后的运行过程中加上其它一些力的共同作用会慢慢地形成裂纹。

图1 一端栽丝螺栓的受力图

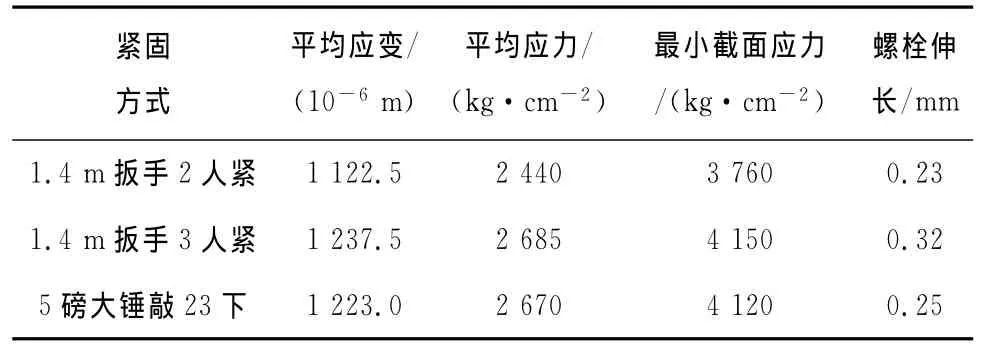

对M36×175的材料为ЭИ10(前苏联)的螺栓(25Cr2MoVA)作了三种紧固方式的应力测量,结果见表1。

表1 不同紧固方式下的应力测量结果

材料ЭИ10的常温屈服极限约80kg/mm2,500℃时的σs约60kg/mm2。

从上述测量情况可以看出,此类螺栓的除紧应力已达高温屈服极限的70%,由于螺栓的直径小,如果锤击过猛和运行时其它综合应力稍大,就很容易达到和超过材料的σs,从而产生断裂现象。

上述裂纹被称为冷裂纹,其特征是裂纹的部位在栽丝端工件结合面处的该道丝扣中,裂纹的走向是从丝扣裂向中心。

2.2 热裂纹

高压侧气缸的紧固螺栓中心均有加热孔。紧固时在加热孔中装上电热源或直接用气焊对孔的内壁进行加热,这就更增加了冷态下的紧力,从而避免在运行中因热膨胀而造成松动,或使结合面的紧力不够等不良现象。

这种螺栓的断裂总的来说是因紧固和加热不当而引起的。用电热设备加热的螺栓,断裂情况极少,因为电热源能在孔里作上下运动,加热就比较均匀,温度也易控制,温差应力也小;采用气焊加热的螺栓,断裂的现象比较多,断裂的部位都在螺帽端,笔者分析认为加热不当是促使其断裂的主要原因。因为用气焊加热时容易造成加热速度过快,加热不均匀,局部加热温度过高,上下端和内外壁的温差过大等弊病。经过多次拆装加热后,位于火焰高温区的金属性能降低,并且脆性增大,在显微镜下观察有贝氏体和针状马氏体等淬硬组织出现,应力水平大为提高,加上紧固工艺不当,就很容易在孔内组织恶化的部位形成裂纹。

热裂纹的特征为:断裂的部位均在螺帽端相应于火焰高温区的某一截面,裂纹的走向先是在加热孔内壁形成裂纹,然后向外发展。

在对M140×710高压缸螺栓(ЭИ10)的应力测量中可见,螺栓最小截面处的最大初紧应力仅为3420kg/mm2,所以只要紧固工艺和加热方式得当,螺栓的初紧应力远远小于材料的σs,是完全可以避免出现断裂现象的。

根据分析和实践中的调查统计,外丝扣裂纹(冷裂纹)占螺栓裂纹的98%以上,同时这种裂纹也较内孔裂纹(热裂纹)难发现。

3 丝扣波和裂纹波的特征分析

3.1 丝扣反射波的特征

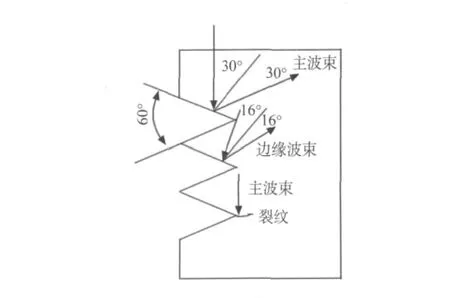

(1)螺栓的丝扣一般呈60°的夹角(英制为55°)如图2所示。当用直探头在端面检测,假设是中心波束(主波束)直接射至丝扣,则在丝扣的斜面上的入射角为30°,绝大部分能量将在螺栓中产生反射,极少一部分能量被反射至探头接收。另外由于近端面丝扣的影响,中心波束也不易直接射至丝扣的斜面。所以,丝扣波的反射主要是由扩散波束(边缘波束)所形成,但其能量要比主波束弱得多。

图2 螺栓丝扣示意图

假设使用晶片为φ12mm,2.5MHz的直探头进行测试,根据公式θ=arcsin(1.22λ/D),可求得半扩散角θ=14°。

所以边缘波束射至丝扣,在丝扣的斜面上仍有16°以上的入射角,在丝扣处的声压比(反射声压P/入射声压P0)很小。因此丝扣波和底波的能量差很大。如能改用高频率大晶片的探头(φ14mm,5MHz),则波束的指向性更好,半扩散角θ更小,波束在丝扣处的入射角更大,则声压比就更小,与底波的能量差也愈大。

(2)丝扣的反射波形比较一致,波幅相差较小。因为螺栓丝扣的形式是一样的,对超声波的反射除声程稍有不同外,其它条件基本相同,因此反射波的能量差异不大(一般在3dB以下)。在荧光屏上的波幅差值不大于(29%)。即使个别丝扣有特殊良好的反射条件,其最高波幅和丝扣反射能量差也不超过4dB,显示屏上的幅度差也不超过37%。

(3)两个相邻的丝扣对超声波的反射无特殊的影响条件,所以在正常情况下,前丝扣不能破坏后丝扣的反射条件。

(4)丝扣对底波的反射没有影响,在沿圆周探测时,底部反射波能量应该相等。

(5)同一丝扣在圆周各个部位的反射能量差距较大,探头沿圆周探测时,波形时起时落。

3.2 裂纹反射波的特征

(1)在丝扣处一旦形成裂纹,因为裂纹是呈水平方向的,对入射波束就形成了垂直反射。这时探头除接收到由扩散波束的反射能量外,尚能接收一部分主波束的反射能量。所以,裂纹处的声压比远大于丝扣面的声压比,再加上裂纹处原丝扣波能量的重合,裂纹波幅度就大为增高,和其它丝扣波的能量差更大。

(2)裂纹波在丝扣反射波的普遍性和一致性中形成了最大的丝扣反射波。根据上面的分析可以知道,裂纹波的能量远大于丝扣波。所以它可以在把所有的丝扣波全部抑制掉的情况下,单独和底波存在,裂纹深度在1mm时,能量尚>6dB。

(3)裂纹破坏了下邻丝扣的正常反射。丝扣处一旦形成裂纹,即使深度较小,但沿圆周总是会有一定的长度,它对下邻丝扣的反射波起了阻挡作用。因此,在裂纹下邻的丝扣波就成为丝扣波特殊的很小反射波。

(4)裂纹减弱了底部反射波的能量。无论裂纹大小,它总是超出了丝扣,对超声波起了阻挡,因此,削弱了底波的反射能量。裂纹处的底波波幅总是较正常区低。

(5)裂纹是垂直于入射波束的,所以在裂纹两侧的反射条件是一样的。当从螺栓两端探测虽然声程相差较大,但反射能量都很强。同时也能表现出上述的一些特征。对于同一个丝扣波来说,不可能两端都出现强烈反射,因为丝扣波主要是扩散声束的“距离-振幅”特征曲线下降很陡,即声压比随距离的增加很快地降低。

若探头沿圆周探测时裂纹波的变化比较平稳,则裂纹沿周向有一定的长度。

4 探伤一般要求及探伤方法

需要探伤的螺栓,其两端面应进行机械加工,光洁度至少为▽6.3,且没有氧化皮、锈蚀、凹坑、毛刺、油漆涂层及其它粘附物;对在役临时停机检修的螺栓,由于现场种种原因,允许用手工打磨的方法来制备探测面,使其达到探测要求。根据螺栓裂纹存在的方向和部位,采用手工探伤操作的扫查速度≤10mm/s,且需随时监视探头和工件接触情况 要求保持良好的声耦合;在保证有足够的探伤灵敏度下,达到100%的探伤覆盖率。为便于发现裂纹缺陷,允许在探伤扫查中使用高于规定的探伤灵敏度,但在对各项数据进行测定或记录裂纹缺陷回波状态时,则必须在规定的探伤灵敏度下进行。

4.1 仪器、探头的选用

仪器采用CTS-22型超声波探伤仪,仪器性能应按相关标准进行测定。实践证明,只要掌握上述丝扣波和裂纹波的特征,在探测时正确控制仪器的灵敏度,用φ12mm,2.5MHz的探头完全可以正确地识别出裂纹的反射波,如果选用φ14mm,5MHz的探头则更为方便。至于频率更高(≥10MHz)的探头,因波束指向性更好,效果更佳。对于晶片的直径也不宜过大,因为螺栓的端面不可能很平整,直径愈大,接触条件愈差,一般以φ12~14mm较为合适。

4.2 探测灵敏度的确定

利用超声波检查螺栓,最主要的是仪器工作灵敏度的调整。对于现场L/D较大的结合面螺栓,如果依照一般的常规试验,应用标准试块(或平底孔试块)来作为确定探测灵敏度的依据,将会给探伤工作者带来许多的困难,也无法区别裂纹和丝扣的反射波。因为灵敏度过高,丝扣波反射强烈,荧光屏上出现一片紊乱的丝扣波,难以辨别出裂纹波的反射波形,且裂纹产生的部位也各不相同。所以对各种不同规格的螺栓,难以选取与之相适用的标准试块,也不可能把各种试块都带到现场去。

鉴于上述情况,如果能应用丝扣波本身反射能量的大小来确定探测灵敏度的依据,以此作为粗探,这样将会得到满意的结果。对于有疑问的部位可以依靠平底孔试块来验证探测结果的正确性。

灵敏度的调整如下[1]:将探头置于螺栓的端面,调节“粗调”和“细调”旋钮,使荧光屏上显示出一次底部回波,再调节控制灵敏度的旋钮,使另一端的丝扣出现二到三个反射波。波幅在20%以下,此灵敏度即为探测的基准灵敏度。

4.3 探测方法和波形分析[1]

(1)检查一端栽丝状态的螺栓,应该以螺帽端面作为主要工作面。因该种螺栓的裂纹,均位于结合面处(即栽丝端)的丝扣中,从螺帽端进行检查,裂纹反射波的特征表现得特别明显。检查时要着重观察该处的波形变化,当发现有可疑信号,可以从另一端进行复核,以便得到正确的判断。

(2)检查时探头在端面作锯齿形圆周运动,丝扣在圆周各部位的反射条件是不一致的。如果在恒定的基准灵敏度下探测,有些部位的丝扣波可能全部消失,而有些部位的丝扣波就大量增多,幅度增大。对于每一个部位,尽管条件不一,每一径向位置都可以有一个与之相应的基准灵敏度点。所以探测时,探头在沿圆周运动的同时必须沿径向作往复运动,并随时调节灵敏度,观察每一径向位置中的基准灵敏度。因为只有在这种基准灵敏度下,才能明显地识别出裂纹的反射波。

(3)在基准灵敏度下,如出现波幅在40%以上的反射波,声程距离与工件结合面处相符,并且圆周有一定的长度,则基本上可以认为是裂纹波。此时再结合下列几点仔细分析便可得出正确的判断:①改变灵敏度,观察裂纹波与另一最强丝扣波之间的幅度差(最好是测分贝值),并与其它丝扣波之间的幅度差进行比较,看裂纹波是否明显增大。② 降低灵敏度,使底波波幅为40%,观察该处的底波幅度是否低于其它区域。③ 稍提高灵敏度,使荧光屏上出现4~5次丝扣波,将探头自中心向边缘慢慢移动,此时由于近探测面的丝扣对波束的阻挡,另一端的丝扣波均很快消失。如果有裂纹的话,由于中心波束的反射,就在这些丝扣波刚消失的时候,裂纹波尚能独立存在,并有相当高的幅度,在圆周上亦存有一定的长度。④ 继续提高灵敏度,观察裂纹下邻的几个丝扣波是否较其它部位有明显的阻挡作用。⑤改变“粗调”和“细调”,观察二次波,在丝扣波全被抑制的情况下,裂纹波尚能单独存在。⑥ 从一端探测,裂纹波也应有较大的反射能量,并在周向有一定长度,声程也符合与结合面处的距离。改变灵敏度也能表示出上述的一些特征。波形特征如基本符合上述条件,则可以判定为裂纹波。

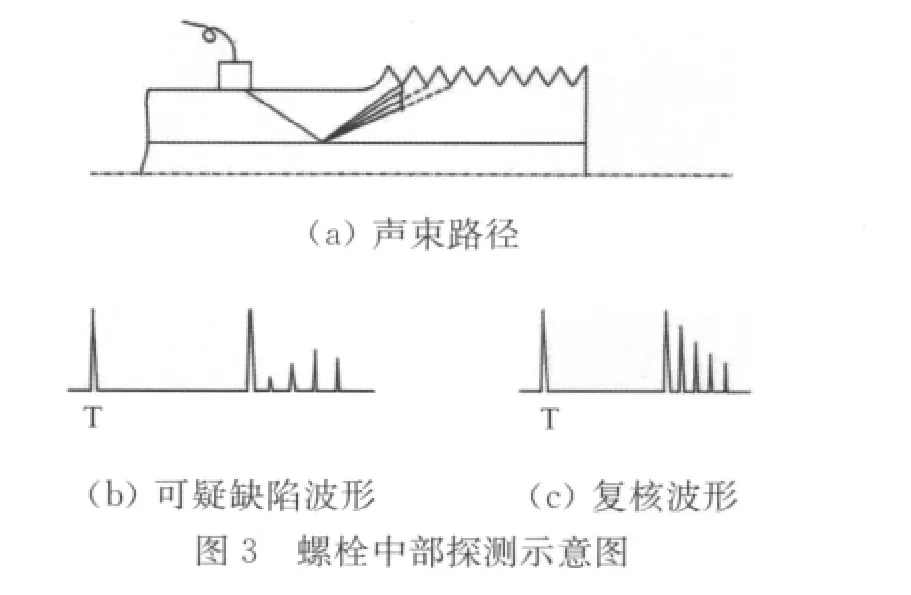

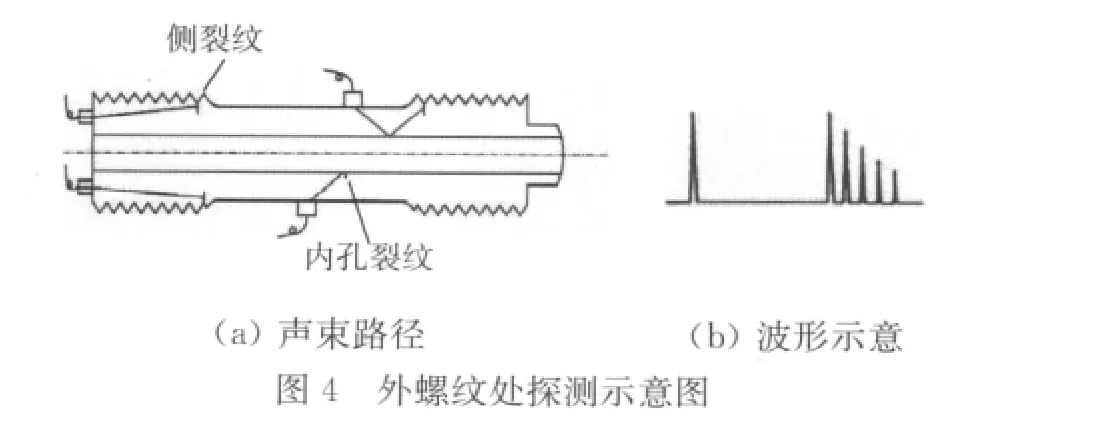

(4)检查有加热孔的螺栓,因裂纹均起始于内壁,因此可以用专用试块来调整仪器的灵敏度。检查时探头应尽量靠近加热孔,这样可以避免丝扣波的不良影响。当发现可疑信号时,可以从一端进行复核。也可用50°斜探头在螺栓中部及外螺纹处进行探测,如图3和图4。

(5)用直探头从侧面探测时,往往出现一些迟到波和变形波的干扰,但这些波形的声程都较底部的一次回波信号远。即使有个别变形波能混杂在丝扣波中,因为它不能表现出裂纹的特征。所以只要稍一移动探头位置或从另一端进行校验,这些波形还是容易识别的。

5 结语

上述方法仅是在工作中得到的一点粗浅的体会。螺栓裂纹的检查(尤其是外壁丝扣裂纹)是一项复杂而细致的工作,对于无损检测人员来说,必须根据探头位置、波形特征等条件,随时调整灵敏度,对各种情况进行综合分析,这样才能正确地识别裂纹的反射波。经实践证明,应用上述方法,外壁丝扣中0.5mm的初期裂纹是完全可以被发现的。

[1]DL/T 439—2006 火力发电厂高温紧固件技术导则[S].

[2]JB/T 4730.3—2005 承压设备无损检测[S].