声发射在精冲模具崩刃在线检测中的应用

2012-10-23潘智鹏曹传亮张祥林

潘智鹏,陈 鹏,曹传亮,张祥林

(华中科技大学 材料科学与工程学院,武汉 430074)

精冲生产线上的模具冲头发生崩刃是其常见的损坏形式之一[1],其在线检测一直以来都是阻碍精冲生产线实现进一步自动化的难题。笔者提出利用声发射信号分析原理来完成对模具崩刃的在线检测方法。冲头崩刃的主要原因是模具在冲压过程中冲头受力情况较差,作用在其边缘的载荷大而集中,冲头工作时其受压应力,卸件时受拉应力,在交变应力的反复作用下,冲头很容易发生崩刃[1]。在冲压的过程中,金属板材内部发生结构断裂和组织破坏,在这个过程中晶格需要释放应变能,一部分应变能将以弹性波的形式释放出去,从而产生了声发射现象(AE)。考虑到模具冲压是一个不断重复的过程,如果模具不发生崩刃,那么理论上在整个过程中的金属板材的声发射参数会呈现出相同的规律。如果能获取主要参数,并弄清楚各参数的变化规律,便可以以此为依据捕捉冲头崩刃的异常声发射信号,进而完成对模具冲头崩刃的检测,为此提出了基于声发射的模具崩刃在线检测方法。

以下利用声发射采集装置对实际精冲模具生产过程进行检测试验,并对试验结果进行详细分析,在崩刃检测方面做了些尝试和探索,为日后专家检测系统的研发提供参考。

1 金属板材冲压断裂过程中的AE产生理论

1.1 金属板材AE信号的板波理论

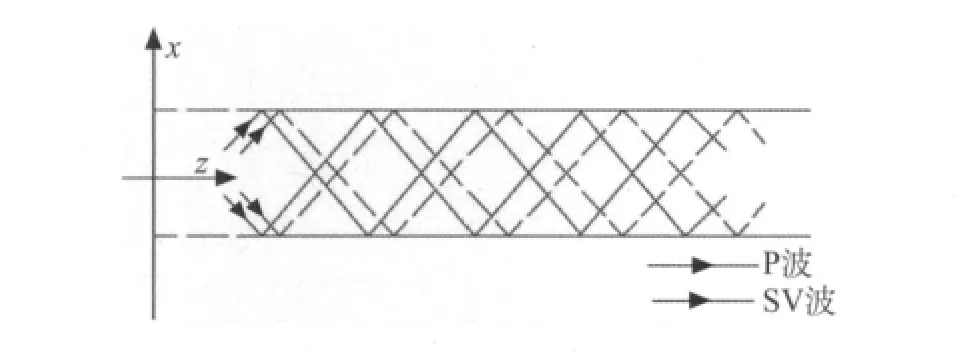

以常用的冲压金属板材为例,其厚度方向尺寸远小于其它两个方向,相应于一定的激励条件,其中主要形成的是板波[2]。直观上讲,板波是由相对于z轴斜向运行的P波和SV波两个分量组成,如图1所示。

图1 板波形成原理示意图

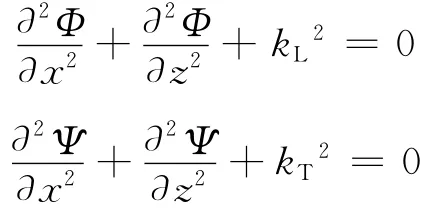

设板波沿x方向传播,板厚方向为z轴(z=d和z=-d),并设标量势为Φ,矢量势为Ψ=Ψ(x,z)(y方向的矢量),则其满足以下方程:

式中kL,kT分别为相应于纵波和切变波的波矢量。板中任意一点的位移矢量为V=gradΦ+rotΨ。在简谐振动的条件下,求解得到对应于板中对称波和反对称波的波速[2]分别为:

式中E为杨氏模量;σ为泊松比;ρ为密度;d为半板厚;w为角频率。

很容易看出cd的速度是一个定值,无频散效应;ci是一种弯曲波,其传播速度与角频率的平方根成正比,有频散效应。金属板材冲压断裂过程中,板材自身就是强声发射源,受到模具冲头的剪切力作用,因此主要产生弯曲类型的板波。而模具本身的损伤是多种应力波的组合,因此可以通过检测板材冲压断裂过程中产生的声发射板波来识别由于模具崩刃而产生的异常信号。

1.2 精冲过程的AE信号特征与产生机理

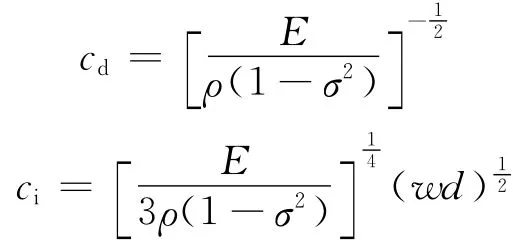

在精冲模具冲压过程中,由于上凸模的快速下压,声发射信号为突发型。图2为突发型标准声发射信号简化波形参数的定义,由这一模型可得到波击(事件)计数、振铃计数、能量、幅度、持续时间和上升时间等参数[3]。

图2 声发射信号简化波形参数定义图

金属板材冲压过程中在上凸模急剧下压的外力作用下,其内部形成了应力场,并产生相应的形变。外力增大时,应力和应变也随之变大,此时材料处于高能量不稳定的状态。范性变形和断裂是材料在不同阶段松弛应力的两种主要方式,其释放的一部分能量以应力波的形式进行传输,形成声发射信号。

1.2.1 45号钢板冲压中范性变形的AE特性

试验结果证实,晶体的范性变形是通过位错运动来实现的[4]。稳定的位错处于低能状态,当受到外切应力τ作用时,点阵发生畸变,能量升高。位错从高能位向低能位运动时,释放出多余的应变能,其中一部分成为弹性振动波。在实际检测中,由于检测仪器灵敏度的限制,不是材料内部释放的弹性波都能被仪器检测到,因此,在材料中可动位错的长度和位错移动的距离存在一个低限,低于这个下限值将不能检测到声发射。Carpenter等人认为声发射率与晶体内可动位错密度变化有关,并提出两者之间的关系式为:

式中dN/dt为单位时间的声发射计数;ρm为可动位错密度。

因此,大多数金属板材料在屈服点附近出现声发射计数率高峰。进入加工硬化阶段后,声发射计数率急剧减小。

1.2.2 45号钢板冲压断裂的AE特性

材料在裂纹形成和扩展的动态过程中释放应变能产生AE。由于不同材料的断裂机制有很大的差异,由此产生的AE信号特性就有很大区别。试验所用材料为45号钢,具有较好的韧性,往往是在平面应力的条件下,以微孔集合形式发生金属断裂。裂纹尖端范性区的形成和裂纹的稳态扩展都会产生AE,但这些AE事件振幅都较小。精冲模冲头的模具钢中的非金属涂层和合金成分对材料的AE特征有很大影响,界面的破坏和涂层的断裂都能产生高于100dB的大振幅的AE事件。

2 精冲模具冲压声发射试验

采用北京声华公司生产的SAEU2S两通道USB声发射仪对实际运作的精冲过程进行实时检测。冲裁的板料为45号钢,表面磨削加工,钢板尺寸为500mm×80mm×15mm,表面粗糙度为20μm。由于试验材料为金属型板材结构,确定采用双通道即两个传感器,分布在模具上模的前后两侧,按照图3所示布置传感器。考虑到声发射信号在传播过程中可能出现的变异性,在对传感器安置前需要对传感器的安装部位进行表面打磨以去除油漆、氧化皮或油垢等,在传感器接触面上涂抹适量耦合剂,按压传感器使之与被检物体表面接触,通过磁铁安装和固定。

图3 试验装置原理图

声发射系统的板卡主要参数设置为采样频率2500kHz,采样长度131070,参数间隔600μs,锁闭时间1000μs,软件锁闭时间300μs。通道主要参数设置为波形门限40dB,主放增益40dB,滤波器为高通,声速5100m/s,参数门限40dB。

在各项参数设置好后,需要对系统进行灵敏度校正。传感器灵敏度标定通常采用直径为0.5mm的国产HB铅笔芯折断信号,笔芯与构件表面夹角为30°。设探头1灵敏度为96dB,探头2灵敏度为98dB。

3 试验结果及分析

精冲的正常生产过程是个重复冲裁板料的过程,所测得的AE信号对应每次冲裁呈现周期性,图4所示为检测结果中截取的一个完整冲裁过程的AE信号。该信号可作为正常冲裁的AE信号,用于对比崩刃的异常信号。钢材冲压断裂过程中声发射参数变化过程反映了材料的断裂过程。金属材料冲压断裂过程中的声发射源是金属材料内部位错的运动。弹性阶段前期,位错运动少,表现为几乎没有声发射信号,对应为图中前期的平整段。随着载荷增加,位错被迅速发动,声发射撞击和计数等参数增加,但位错运动没有明显受阻,声发射能量、幅度参数值没有急剧增加,但AE信号波动较为明显,在图中对应起伏变化较大的阶段。在塑性变形时,位错运动量达到最大,滑移变形、孪晶变形等大位错现象开始发生,应力发生再分布,产生了高频率的声发射信号,计数、撞击、能量和幅度达到峰值。强化阶段时,随着金属板材变形的继续增加,位错滑移受到阻碍,导致发生位错堵塞,需要更大载荷发动堵塞的位错堆,声发射信号也相对减少。断裂阶段,随着载荷增加,大量位错堆积被拉动,位错群急剧运动,声发射信号急剧增加,材料瞬间发生断裂,释放出巨大能量,声发射信号各参数达到极大值。

图4 正常冲压一个周期的AE信号

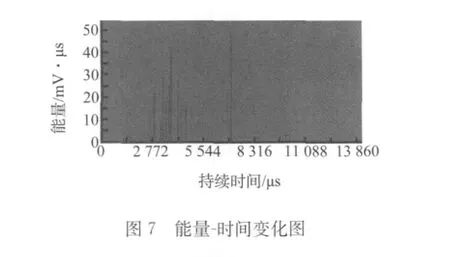

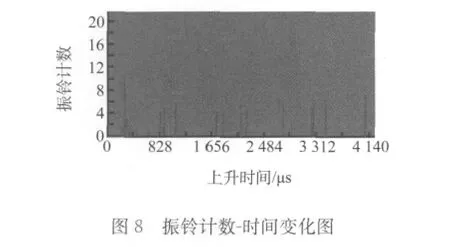

通过AE信号分析方法对图4正常冲压的一个周期内的AE信号进行分析处理,得到撞击数、幅度、能量和振铃计数四个参数在冲压过程中随时间变化的统计图(图5~8)。

图5 撞击数-时间变化图

从图5中可以看出,板材在弹性阶段初始没有撞击信号,随后出现撞击信号,且撞击数量伴随时间快速增加;屈服阶段前后撞击数量的信号急剧增加,撞击数达到历程图中极大值;强化阶段时间相对较长,信号撞击数目初始较高,随着时间增加逐渐减少,到断裂前降至最低;断裂阶段撞击信号突然急剧增加,但没有屈服时撞击数多,断裂随即发生,撞击信号急剧下降。

从图6可知,在弹性阶段和屈服前后阶段,大量信号幅度低于65dB,少量信号高于70dB;在强化阶段,信号基本上也是以低幅度(70dB)为主,少量的信号幅度在80~90dB之间,个别信号幅度超过90dB,断裂阶段信号幅值突然增加,断裂瞬间达到但未明显超过100dB。

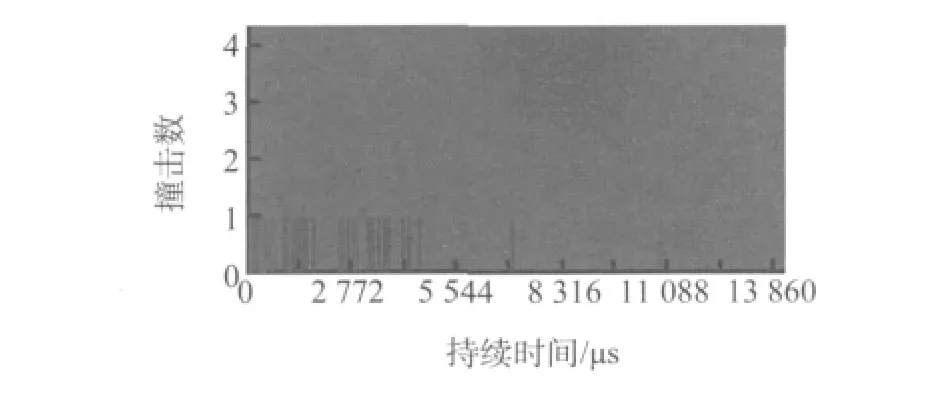

图7显示,冲压过程中,在屈服阶段能量出现极值;断裂瞬间,能量快速释放,出现极大值,其它各阶段能量较小。能量分布表明冲压过程中在屈服阶段和断裂阶段是试样能量释放阶段。

在图8的振铃计数图中,弹性阶段信号逐渐增加,在屈服阶段声发射计数急剧增加,达到一个极值,强化阶段逐渐减少,计数仍保持较高值。断裂阶段前期计数值下降,后期计数信号急剧增加达到最高值,断裂瞬间达到极大值。

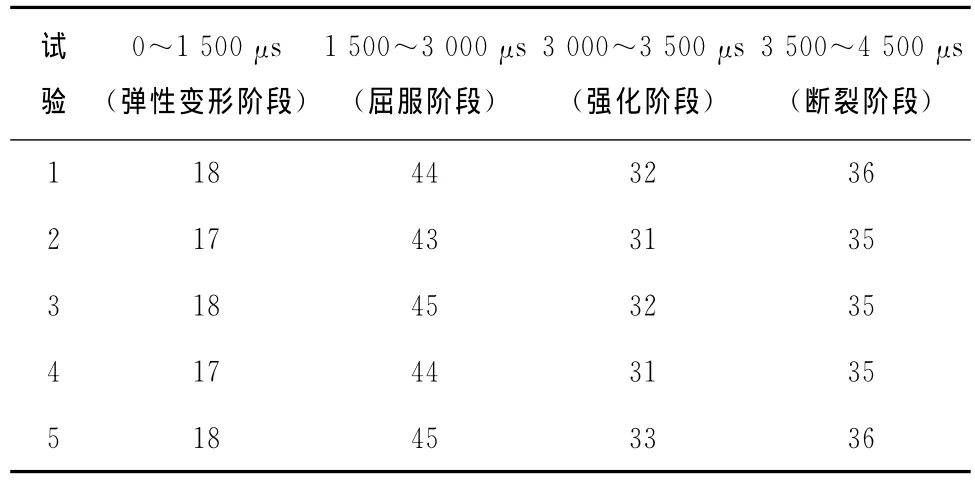

比较分析各参数描述的材料断裂过程,发现撞击数更准确地描述了冲压过程中钢材的断裂过程,而且在整个精冲过程中表现出很强的规律性。根据金属板材冲压变形的弹性、屈服、强化和断裂4个阶段来划分,选择五个AE信号周期进行统计,得到表1。

表1 撞击次数统计表

表1可见,精冲模具正常工作时,撞击数在冲压整个过程体现明显的规律性,而由金属AE信号产生理论可知,当模具崩刃时,冲压过程的撞击次数会有明显的增加趋势,因此通过建立起特定钢板材在特定环境中的的冲压断裂过程中AE信号的撞击次数模型,将检测信号撞击数变化与模型对比,即可对模具的崩刃进行检测。

4 结语

提出利用声发射理论对精冲生产线的冲压过程实施声发射在线检测的方法。通过分析正常冲压过程中的声发射信号,发现撞击数呈现出明显的规律,建立起金属板材冲压过程声发射信号撞击数的数学模型,从而可以利用此模型在线监测精冲模具的冲压过程,对模具坏损情况进行预测。但是由于实际精冲模具生产线条件的复杂性,对检测过程造成干扰,因此如何排除实际生产线上的外界干扰,获取有效的声发信号将成为后续此项研究的重点。

[1]梅瑛,黄大宇,弓金霞.冷挤压冲头的损坏形式研究[J].金属成型工艺,1997(1):31-33.

[2]张志刚,阙沛文,雷华明,等.Lamb波与SH板波双模式电磁超声检测系统的设计与实验[A].工业仪表与自动化装置,2005(3):22-24.

[3]沈功田,耿荣生,刘时风,等.声发射信号的参数分析法[J].无损检测,2002(2):72-77.

[4]张守茁,席镇,杨殿魁,等.基于声发射技术的金属动态塑性摩擦研究[J].润滑与密封,2006(11):109-114.

[5]姚晓山,张永祥,明延涛.基于经验模态分解的齿轮裂纹声发射检测[J].无损检测,2009(6):464-467.

[6]卢文祥,杜润生.工程测试与信息处理(第二版)[M].武汉:华中科技大学出版社,2008.

[7]秦国栋,刘志明,王文静.16Mn钢疲劳过程中的声发射特性研究[J].中国安全科学学报,2005(8):105-108.

[8]耿荣生,景鹏,付刚强.声发射波形分析技术在复合材料故障评价中的作用[J].无损检测,1999(7):289.

[9]Stefanie E.Stanzl-Tschegg,Louise Filion,et al.Strength properties and density of SO2polluted spruce wood[J].Holz als Roh - und Werkstoff,1999,57(2):121-128.

[10]Reiterer A,Stanzl-Tschegg S E,Tschegg E K.Mode I fracture and acoustic emission of softwood and hardwood[J].Wood Science and Technology,2000,34(5):417-430.