基于线阵探测器的X和γ射线角焊缝检测试验分析

2012-10-23丁克勤

丁克勤,陈 光,张 旭

(中国特种设备检测研究院,北京 100013)

在列管式换热器和列管式反应器的制造过程中,管子-管板角焊缝一直是其质量控制的关键问题之一。针对管子-管板角焊缝内部缺陷的无损检测方法中,目前研究较多的是γ射线胶片照相法[1-2],然而胶片照相法存在胶片储存和环境污染等一系列问题。

线阵列探测器作为射线数字成像方法的主要成像器件之一,由于其较高的分辨率及动态范围,在X射线成像中获得了较好的评价,但在γ射线数字成像中的应用研究却很少,有关的文献资料也有限,需要做进一步的分析和试验研究。

1 线阵探测器成像原理

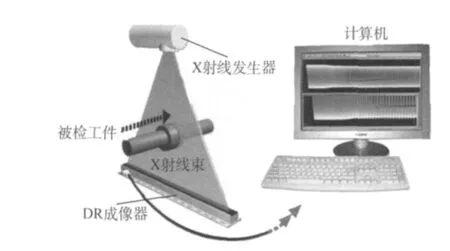

随着阵列探测器的迅速发展,X射线线阵探测器数字成像在国内外都已经到了实用阶段,它通过辐射技术使不能直接被视觉感知的信息转变为可以直接观测的信息[3-4]。线阵探测器成像原理如图1所示,射线源发射的射线穿过被检测工件,工件中有缺陷部位和无缺陷部位对射线衰减程度不同,使得透射射线带有工件的缺陷信息;线阵探测器接收透射射线,通过扫描将射线的一行光信号转换成数字信号,传送到计算机处理并显示。随着焊缝和探测器之间的相对运动,线阵探测器行扫描得到的数据形成一幅动态图像,从而完成整个成像过程[5-7]。

图1 线扫描DR成像原理图

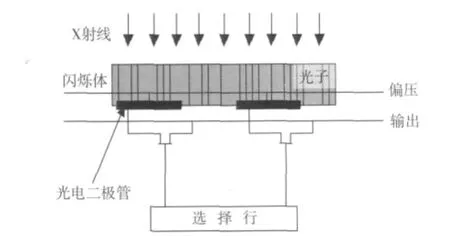

采用的线阵探测器为CMOS结构,有效长度为160mm,像素尺寸为83μm,空间分辨率能达到理论上的6LP/mm,12bit,动态范围4000∶1,其结构原理如图2所示[8]。

图2 CMOS线阵探测器结构原理图

2 试验分析

利用X射线和192Ir源γ射线源对管子-管板角焊缝试件进行对比,分析其产生的图像特点。

2.1 测试试件

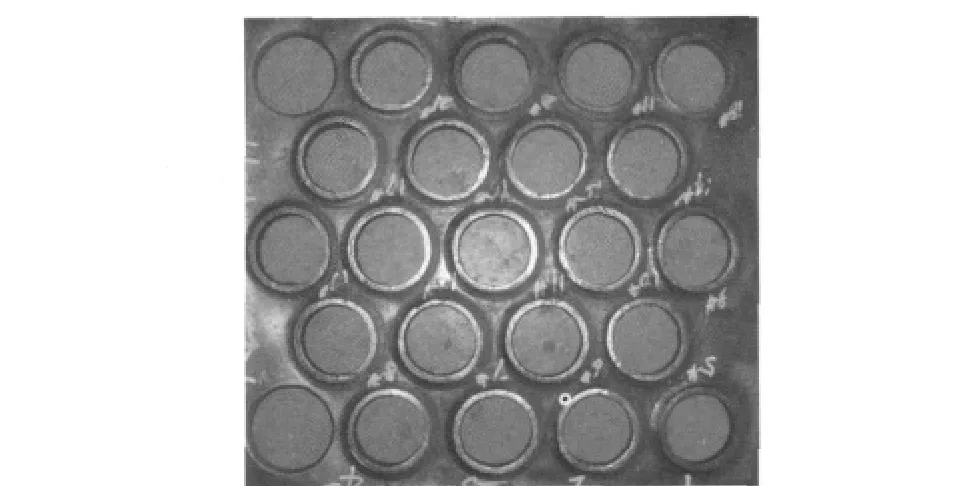

管子-管板角焊缝试件设计参照标准GB 151—1999《管壳式换热器》(图3)。其材料为Q235A,板厚14mm,管子直径49.5mm,壁厚4mm,管端突出4mm。焊接方式采用钨极氩弧焊。

图3 测试试件实物图

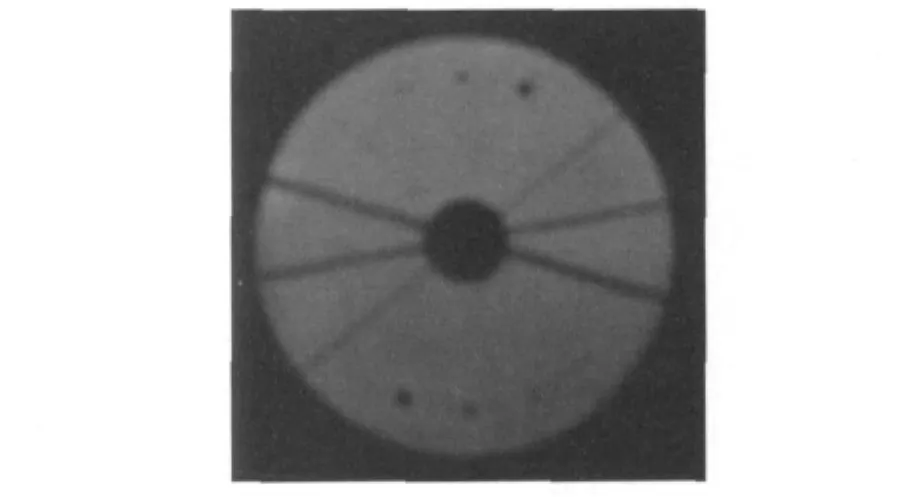

2.2 专用像质计

对管子-管板角焊缝来说,线型像质计会增大焊缝至探测器的距离,从而增大图像不清晰度,故较少使用。目前大多采用圆形像质计对图像质量进行评定。专用像质计根据换热器管子的直径有不同的规格,图4是其中的一种,其外径为49.5mm;孔的大小依次为1.0,1.5,2.0mm,线宽分别为1.0,1.5,2.0mm。同时圆形像质计还起到屏蔽块的作用,可尽量使图像在评定区获得均匀的灰度。

图4 专用像质计

2.3 测试试验

(1)X射线源测试 试验条件为:管电压160kV;管电流5mA;曝光时间4.62min;焦距700mm。

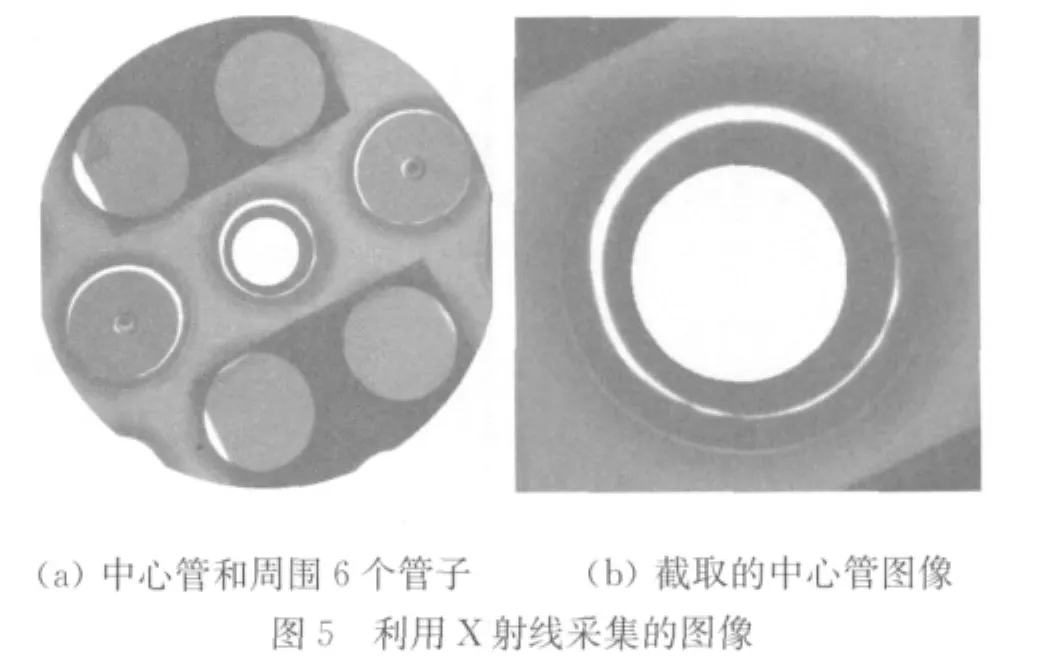

图5为利用X射线采集的图像,其中图5(a)为模仿γ射线源安装情况采集的中心管和周围6个管子的图像,并在中心和两侧放置专用像质计;图5(b)为截取的中心管图像。从图5(a)和(b)中均能看见圆形像质计的1.0mm×1.0mm 的槽和1.0mm×1.0mm的孔,与胶片照相质量相当。

(2)192Ir源测试 试验条件为:放射源活度0.4Ci;曝光时间60.48min;焦距70mm。试验结果如图6所示。

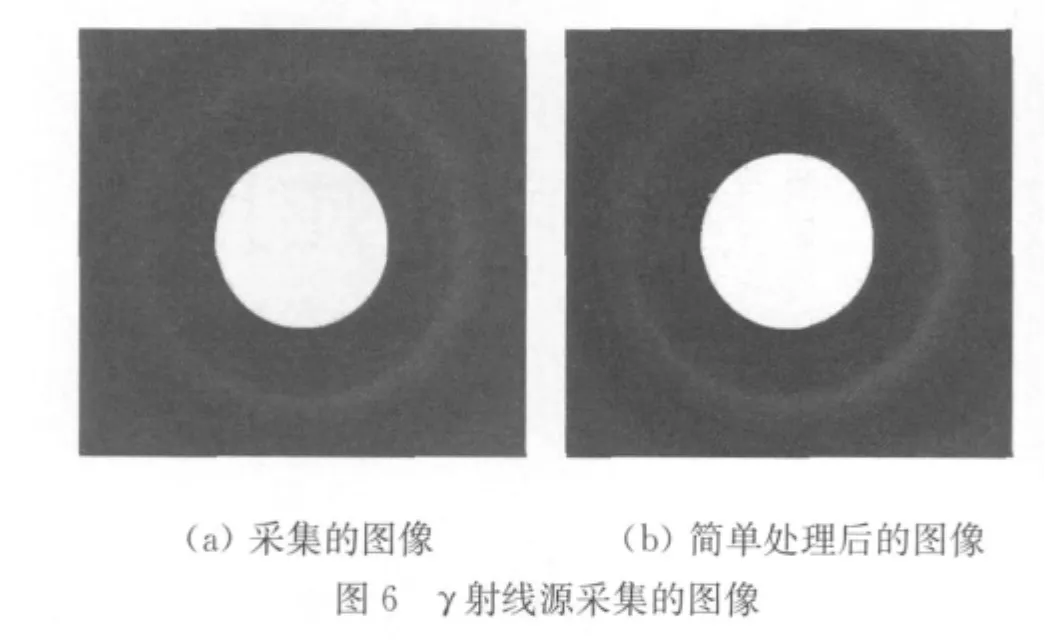

图6为利用γ射线源采集的图像,其中图6(a)为采集的中心管子图像,并在中心放置专用像质计;图6(b)为经过简单处理后得到的图像。从图6(b)中能看见圆形像质计的1.5mm×1.5mm的槽和1.5mm×1.5mm的孔。

2.4 试验分析

对比X射线和γ射线采集的图像效果,总体来说,γ射线采集的图像质量稍差,并且整体灰度偏暗,采集时间较长。分析影响γ射线数字图像质量的关键因素有:

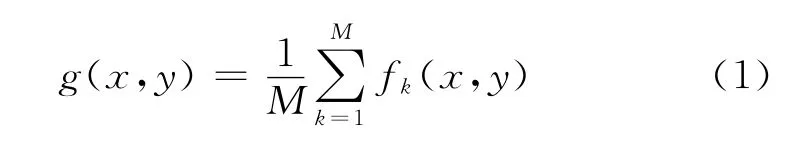

(1)射线源发射强度的波动和噪声 相比X射线的连续谱线,γ射线源的发射是自发进行,穿透试件到达探测器的光子数量较少;而线阵探测器采集图像时需要相对运动,扫描速度与光子数量直接相关,探测器单位像素的面积小,使得每个像素检测到的光子数大大减少,每个像素点的信噪比降低。只有适当的光子数量照射在探测器上,探测器才有能谱效应,导致采集时间增加。照射剂量的减少会增加量子噪声,从而降低图像质量,使得圆形像质计中γ射线分辨程度低于X射线。为了提高信噪比,获得较高的分辨率和灵敏度,在动态采集中,通过连续叠加多幅图像,可在保证检测速度的同时来提高图像质量。由于图像的原始数据是不随时间变化的,而噪声是随机的,因此只要叠加的帧数足够多,就可以将量子噪声有效地过滤。其连续叠加降噪的数学方程如下所示:

式中g(x,y)为叠加后图像中某点像素的灰度值;M为叠加帧数;fk(x,y)为第k帧图像中对应点的像素灰度值。

(2)旋转中心偏移 旋转中心的偏移主要靠机械装置来保证,容许一定的误差。其明显的特征表现在图像旋转一周后未闭合或过重合。在试验中通过保证线阵探测器在扫描所需的半径处达到最优分辨率来控制运行速度,确保检测图像在容许误差内。

(3)像元响应不一致性校正 线阵探测器的像元响应不一致性属于探测器自身特点,其结果为扫描图像时沿扫描方向产生条纹。为避免影响图像质量,需对探测器进行校正。影响探测器校正的主要因素有射线源的光谱、曝光时间及成像系统的几何结构。

在试验中,γ射线源的能量是给定的,不能像X射线源能够通过调节电压、电流和曝光时间来确定合适的透照剂量(光谱),从而建立校正模型进行探测器的校正。γ射线源通过控制曝光时间和滤波板的厚度来调节适合的透照剂量,进而建立校正模型。

3 结论

通过对管子-管板角焊缝试件的射线数字透射成像试验,分析了线阵列探测器在X和γ射线照射下的图像特点,发现γ射线采集的图像质量稍差,并且整体灰度偏暗,采集时间较长。分析了影响γ射线数字图像质量的关键因素:① 射线源发射强度的波动和噪声,可在动态采集中通过连续帧叠加,在保证检测速度的同时能够取得满意的结果。② 旋转中心的偏移,可主要靠机械装置保证。③ 像元响应不一致性,可通过控制曝光时间和滤波板的厚度来调节适合的透照剂量,以实现探测器的校正。

[1]姚炫东,王元华.热交换器管子-管板角焊缝的射线检测[J].无损检测,2003,12(12):647.

[2]李衍.压力容器无损检测—射线检测技术(Ⅱ)[J].无损检测,2004,26(3):132.

[3]屈国普,凌球,郭兰英,等.X射线线阵列探测器数字图像的非均匀性原因分析[J].核电子学与探测技术,2003,23(5):414-416.

[4]向东,郭兰英,凌球,等.X射线线阵探测器的扫描成像研究[J].南华大学学报,2006,20(1):23-38.

[5]何山林,马跃洲,陈光,等.线扫描X射线数字成像技术在螺旋焊管检测中的应用[J].焊接,2006(11):56-59.

[6]孙朝明,李强,王增勇,等.CMOS探测器在射线检测中的应用[J].仪器仪表学报,2007,28(4):420-422.

[7]丁克勤,陈光,梁丽红,等.管子-管板焊接接头射线数字成像自动检测系统[J].无损检测,2009,6(6):647.

[8]陈明,马跃洲,陈光.X射线线阵实时成像焊缝缺陷检测方法[J].焊接学报,2007,28(6):81-84.