一种发动机油底壳加工工艺探讨

2012-10-23徐飞跃徐国庆周海军韩文辉林爱绵赵海波

徐飞跃 徐国庆 周海军 韩文辉 林爱绵 赵海波

(广东鸿图科技股份有限公司,广东高要 526108)

图1为某汽车公司的乘用车发动机使用的油底壳机加工成品图,此产品总成安装在发动机底部,在实现机油对发动机运动部件的润滑时,同时具有存贮、沉淀、过滤和吸油等功能。工件总成具有比较严格的加工装配尺寸、泄漏量和清洁度要求。此款油底壳总成产品的设计特点,是将机油的润滑、回流、存贮、沉淀、过滤和吸油等功能部件,集成设计在油底壳的工件结构中,实现减少总成工件的装配数量,提高产品使用可靠性,降低产品制造成本的目的,同时也导致了油底壳的结构变得复杂,增加了工件的毛坯压铸和机加工的难度。如何提高工件压铸和机加工成品率成为工件开发是否成功的关键。

图2是油底壳产品机加工简图,工件是典型的压铸件,材料为日本标准材料牌号ADC12(对应中国标准材料牌号为YL112),年需求量为15万件,生产线分为CNC加工生产线和总成装配生产线两部分,总成工件的工艺流程为:熔炼→压铸→除浇口→除毛刺→刻印→CNC加工→清洗→装配→试漏→包装→入库。

1 工件的加工工艺分析

试制方案采用日本产MAZAK PFH5800卧式加工中心,加工完成的产品质量的可靠性高(产品送样阶段的顺利完成,也验证了这一点),设备投入造价比较高,场地占用面积也比较大。批量方案采用美国产HAAS VF3SS-H立式加工中心,设备投入造价比较低,约为卧式加工中心的1/3,场地占用面积比较小,约为卧式加工中心的60%,由于和OP20/30使用设备一样,生产线布置和产品生产的工序流动也将变得更加合理。通过加工质量稳定性和经济可行性等各方面的评估,批量加工方案的设备全部采用美国产HAAS VF3SS-H立式加工中心。

2 工件的加工夹具方案

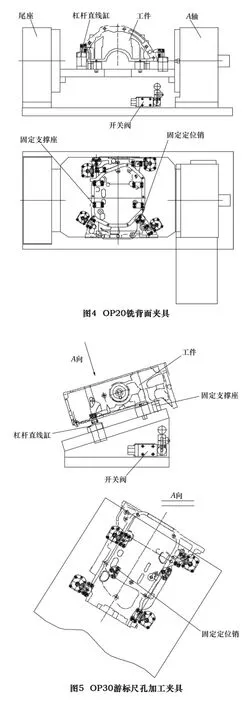

加工方案(试制方案)分3道工序:(1)OP10加工油底壳密封端面及孔、油底壳侧面,夹具采用角板式液压保压结构,夹具可以通过B轴回转加工分布在不同角度的部位。机床选用日本产MAZAK PH5800卧式加工中心。(2)OP20加工油底壳两侧端面及背面,夹具采用液压桥式回转结构,夹具可以通过A轴回转加工分布在不同角度的部位。(3)OP30加工E-E视图油底壳油标尺孔,夹具采用气动单工位结构实现加工要求。OP20/OP30定位方式采用典型的一面两销的定位夹紧方式,机床选用美国产HAAS VF3SS立式加工中心。

日本产MAZAK PFH5800卧式加工中心,数控操作系统为MAZAK专用的NEXUS操作系统,主轴采用12 000 r/min的电主轴结构,X/Y/Z轴滚珠丝杠采用中空冷却系统,实现了丝杠的强制冷却和恒温控制,有效地抑制了由于高速运动带来的热膨胀而导致的精度变化,X(滑鞍左右)/Y(主轴头上下)/Z(托盘前后)运动行程730/730/740 mm,X/Y/Z定位精度±0.005 0 mm,重复定位精度±0.001 5 mm。

美国产HAAS VF3SS-H立式加工中心,数控操作系统为HAAS专用的操作系统,主轴采用12 000 r/min的有色金属切削专用主轴,X/Y/Z运动行程1 016/508/715 mm,机床工作台尺寸1 219 mm×457 mm,X/Y/Z定位精度±0.0050 mm,重复定位精度±0.002 5 mm。

加工方案的工作原理及工艺特点,OP10加工夹具的装夹要求是,工件装入夹具后,夹具的两个浮动定位销定位和3点工艺凸台固定支撑共同作用实现工件的6点定位,3个油压杠杆直线缸压紧,实现工件的初始压紧,然后在工件四周布置的4个液压浮动支撑缸动作,实现辅助支撑,加强工件的刚性,将工件完全压紧,夹具的液压元件的动作顺序通过顺序阀实现,夹具简图见图3。OP20/30夹具简图见图4和图5。

加工方案(批量方案)同样分3道工序进行加工:OP10加工油底壳密封端面及孔,油底壳侧面,夹具采用液压桥式回转结构,可以通过A轴回转加工分布在不同角度的部位,夹具方案见图6。OP20/OP30加工方案同上,机床全部选用美国产HAAS VF3SS-H立式加工中心。

3 问题分析及解决方案

产品量产后,陆续出现了一些问题,主要体现在以下方面:

3.1 关于43±0.1 mm尺寸超差率偏高

OP20工序的工件装配支撑孔(F-F视图)φ20 mm对基准C面的距离43±0.1 mm尺寸出现超差,统计比例为10%。

中考试题阅读理解题目篇幅较大,阅读量大,学生需要在短时间内高质量阅读材料。因此,教师还应重视培养学生的快速阅读能力,而这就需要教师经常展开限时阅读教学,让学生在短时间内完成阅读、获取信息。限时阅读可促使学生全神贯注阅读,提高阅读质量及速度。

(1)问题的分析

分析工件加工部位的装配支撑孔F-F视图的结构,加工部位的尺寸43±0.1 mm为φ20 mm平面的深腔,毛坯端面的加工余量为0.8 mm,刀具采用棒状0°前角的焊接硬质合金两刃端面锪刀,此结构刀具具有造价低,加工效率高,刀具刚性好的特点。通过对工件尺寸距离43±0.1 mm超差的加工后的φ20 mm平面状态观察,表面粗糙度的变化比较大,在Ra12.5~3.2 μm之间。经分析后确认,是由于锪刀0°前角的硬质合金刀具在加工过程中,刀刃产生了积屑瘤,积屑瘤参与切削导致加工的表面粗糙度变差,距离尺寸43±0.1 mm尺寸超差。

(2)解决方案

找到产生不良的原因后,将刀具的0°前角的焊接硬质合金两刃端面锪刀,磨制出约5°正前角,使刀具切削刃变得很锋利,即可消除积屑瘤的产生。全检经过改制后的锪刀加工的产品,距离尺寸43±0.1 mm的尺寸公差得到了有效的控制,不仅加工效率更高,加工表面粗糙度同时也得到了改良。

3.2 关于 2-φ8mm 尺寸位置度超差率偏高

量产后,美国产HAAS VF3SS-H立式加工中心的OP10 工序的定位销孔镗孔 2-φ8mm 尺寸的位置度0.05 mm间中出现超差,全检统计比例在1% ~3%范围内波动。

(1)设备及工艺分析

MAZAK PFH5800卧式加工中心机床结构的分析:为了保证长时间工作的加工精度,消除外部和内部热源对机床加工精度的影响,机床配置了空调机,保证机床可以适应不同的外部环境,同时给机床主轴和进给丝杠提供冷却,并可根据环境的不同条件进行温度的设定。MAZAK PH5800卧式加工中心机床的主轴采用直接驱动电主轴结构,将机床主轴与电动机合为一体,此主轴结构具有主轴刚性更好,效率更高,能最大程度发挥从高速加工到重切削的全部能量,使机床可以适应从钢材到铝材等有色金属的加工,在主轴电动机的定子线圈周围布置了油套管,强行冷却由机床空调冷却箱供应的冷却油,使主轴运转产生的热量可以及时排出;机床的X/Y轴滚珠丝杠采用了高进给刚性的双锚固定支撑结构,为了减少运动中的发热所造成的位移,维持高精度的定位,X/Y轴滚珠丝杠轴心和支撑轴承也采用了循环式滚珠丝杠轴心的冷却装置,减小了热变形对尺寸精度的影响。

HAAS VF3SS-H立式加工中心机床结构的分析:机床的主轴与电动机的连接采用联轴器直连驱动的结构,省去了传动皮带,使主轴的最高转速可以达到12 000 r/min,主轴采用专用的有色金属切削高速主轴,机床的X/Y轴滚珠丝杠轴轴心无冷却,在运转过程中,外界环境和机床本身产生的热变形对X/Y轴定位精度会造成较大影响,最终导致加工工件镗孔2-φ8mm尺寸的位置度0.05 mm的精度无法保证。

针对出现的工件尺寸超差的情况,对美国产HAAS VF3SS-H立式加工中心加工工件和日本产MAZAK PFH5800卧式加工中心加工工件都进行了统计,经过全检统计后,日本产MAZAK PFH5800卧式加工中心加工工件定位销孔镗孔 2-φ8mm 尺寸的位置度0.05 mm其工程能力CPK≥1.67,完全符合图纸要求。美国产HAAS VF3SS-H立式加工中心加工工件定位销孔镗孔 2-φ8mm 尺寸的位置度 0.05 mm其工程能力CPK无法满足工件图纸加工的技术要求,间中出现超差,统计比例为1% ~3%。经车间现场通过激光干涉仪检验验证,HAAS VF3SS-H立式加工中心X/Y轴定位精度等静态几何精度技术要求,符合机床出厂标示的定位精度技术要求。

通过对机床结构、加工夹具、刀具的分析可以得出结论:造成HAAS VF3SS-H立式加工中心加工工件位置度超差的主要原因是机床X/Y轴滚珠丝杠运动过程中,产生的热变形累计误差所致。如何解决热变形对X/Y轴滚珠丝杠运动精度的影响,成为 HAAS VF3SS-H立式加工中心机床是否能够满足工件加工质量要求的关键因素。

(2)解决方案

查阅相关技术资料,使用在线测量系统可在加工过程中进行尺寸测量,根据测量结果自动修改加工程序,消除热变形累计误差的影响,满足工件加工工艺所需的技术要求。为保证加工产品的质量,决定试用在线测量系统改善机床精度,选择试用的是意大利MARPOSS(马波斯)的触发式测头在线测量系统。

在线测量系统工作原理:在机床上采用触发式测头进行测量时,可将触发式测头假设成一把刀具安装在加工中心的刀库中,当工件加工完成后,随程序调用在机床的主轴上,使触发式测头测针上的触头与工件2-φ8mm 内孔表面接触,由于机床的数控系统实时地记录并显示主轴的位置坐标值,因此,可以结合测针的触头与工件的具体位置关系,利用机床主轴的坐标值换算出工件被测量点的相关坐标值,将此相关坐标值数据补偿到下一个工件加工的程序坐标值中,实现对机床X/Y轴定位精度热变形累计误差的补偿。整个测量过程中机床的运动、被测点坐标值的记录和测量结果的计算都由2D软件包的宏程序根据加工工艺确定。图7为触发式测头在线测量系统的工作原理框图。

经过3个月的加工试用,对工件加工成品的全检数据统计,消除了加工工件定位销孔镗孔 2-φ8mm尺寸的位置度0.05 mm超差的现象,证明通过在线测量系统对机床热变形累计误差进行在线补偿,是改善机床精度的一种有效手段,对今后类似技术问题的处理具有一定的参考价值。

4 结语

总结油底壳CNC加工试制和批量生产中出现的问题,通过试用在线测量系统,补偿机床热变形误差累计,改善了机床加工精度,证明选用更加经济的立式加工中心同样可以达到选用高精度的卧式加工中心满足工件加工技术要求的效果,为工件加工选型采用更加经济的机床实现高精度的工件加工提供了一个参考方案。

[1]杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2002.

[2]徐国庆,徐飞跃.在线测量技术在电动乘用车前端盖加工中的应用[J].MC 现代零部件,2011(6):87-88.

[3]徐国庆,徐飞跃,曾超锋.发动机油底壳数控加工工艺分析[J].机械制造,2011(10):78-81.