基于9123C测力仪的高速外圆磨削力测量实验研究*

2012-10-23庞静珠李蓓智杨建国

庞静珠 李蓓智 杨建国 张 强

(东华大学机械工程学院,上海 201620)

磨削加工过程中,磨削力是反映磨削过程基本特 征的重要参数,与磨削区内砂轮与工件的相互作用,磨削过程中材料的去除机理、工件的磨削质量以及砂轮的磨损都有着密不可分的关系。磨削力产生的原因在于磨削过程中的弹性变形、塑性变形、切屑形成以及磨粒和结合剂与工件表面之间的摩擦作用,是磨削过程中的切削、摩擦及粘附等现象综合作用的结果[1]。磨削力可分为相互垂直的3个分力,即沿砂轮切向磨削力Ft、沿砂轮径向的法向磨削力Fn以及沿砂轮轴向磨削力Fa。砂轮具有较大的负前角,因此法向磨削力Fn大于切向磨削力Ft,通常将N=Fn/Ft称为磨削力比。磨削力比是重要的磨削要素,它可以间接地说明砂轮工作表面磨粒的锋利程度[2]。

1 磨削力的研究方法

磨削力的研究方法通常有理论计算、仿真、实验等手段。多年来研究者一直希望通过建立理论模型,找出通用准确的计算公式来解决工程中的问题。而通过工程实验可以最为直观地得到磨削过程中的磨削力,而且对磨削加工过程最好的监控方法就是对磨削力的测量。为了实现磨削力的直接测量,在磨床上安装集成的压电力传感器或者应变传感器(DMS)可以取得理想的效果。平面磨削力的采集可以借助安装在机床工作台上的力测量平台来实现,外圆和内圆磨削可以将集成的力传感器安装在砂轮架下方、工件头架[3]或者安装在工件顶尖上[4-5]。用于测量磨削力的传感器有多种,如电阻应变片式、压电晶体等,由于压电力传感器具有高刚性、良好的热稳定性、简单易用等特点,特别适用于磨削过程的监控,常将其并联安装在生产型机床中。

2 高速外圆磨削力测试方法与实验平台构建

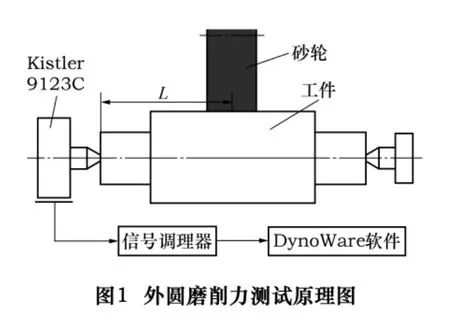

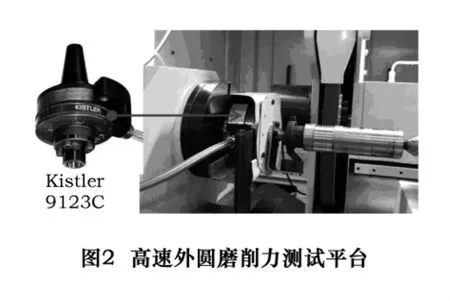

为了研究外圆磨削力测试方法及其对高速磨削特性的作用机制,搭建了高速磨削及其磨削力实验平台,为验证仿真研究结果在高速磨削条件下的加工提供参考依据。该实验平台主要由超高速数控外圆磨床MGKS1332/1000-H(上海机床厂)和Kistler公司旋转式三向动态压电晶体测力仪组成。9123C测力仪经过改造,连接有顶尖并安装于工件主轴处。磨削用工件采用顶尖方式装夹。磨床使用陶瓷结合剂CBN砂轮,其直径为600 mm,主轴最高转速为8 000 r/min,电动机功率28 kW。采集及处理软件为DynoWare,测试原理如图1所示,9123C及工件的安装如图2所示。

3 磨削力的标定

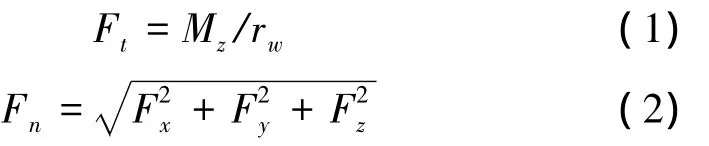

9123C测力仪利用压电晶体的压电效应,使试件在外力作用下产生的机械变形转换为电荷输出。经电荷放大器放大并通过A/D转换,输入到电脑进行计算和分析,得到在x、y、z三个坐标方向上的磨削力Fx、Fy、Fz,以及主轴扭矩Mz。其中由于磨削方式为切入磨,轴向力Fa较小,本文暂不考虑Fa。测得的磨削力最终转换为切向力Ft及法向力Fn,其转换公式为

式中:Mz为主轴扭矩;Fx、Fy为x、y方向磨削力;rw为工件半径。

由于经改造后的测力仪安装于磨床工件主轴,作为前顶尖与磨床后顶尖一起支承工件,砂轮磨削位置与测力仪的距离将导致传感器对于实际磨削力的不同反应,故需要标定。如图1所示,L为砂轮磨削位置与测力仪前顶尖的距离。

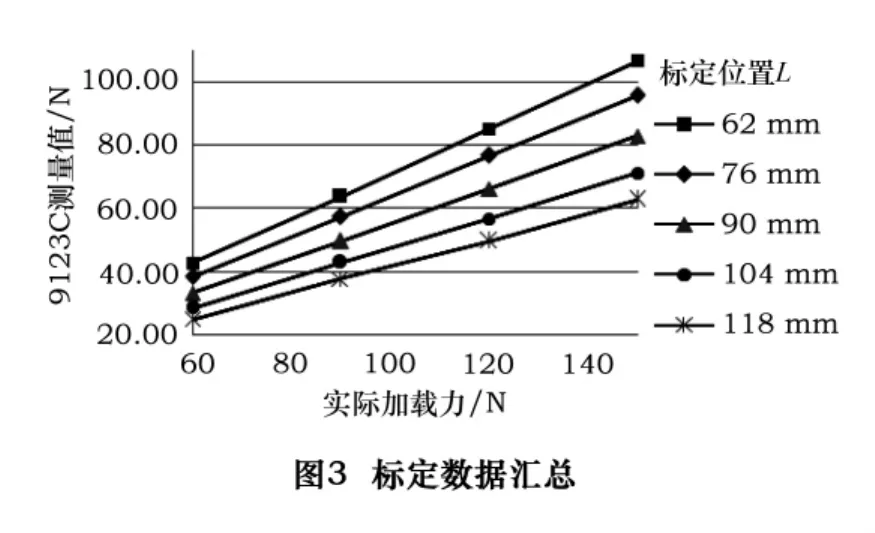

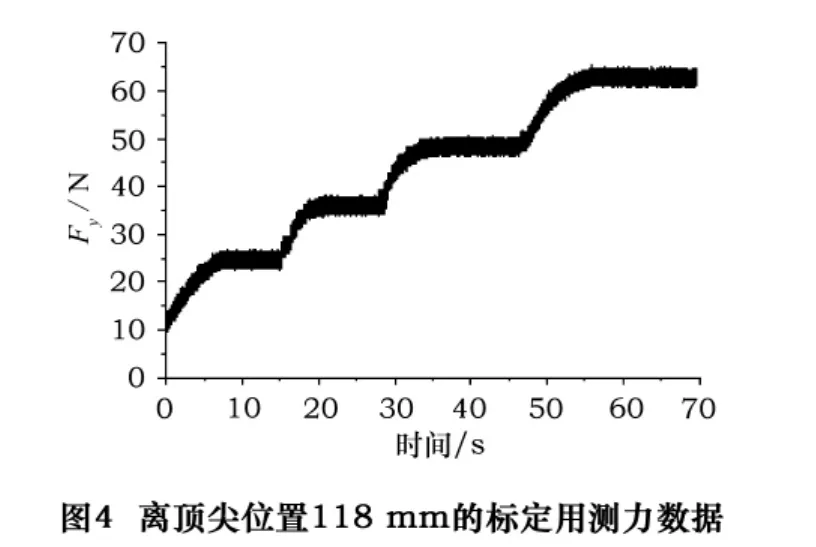

图3为对Fy进行动态标定时由测力仪测得的力,标定工件离顶尖的不同位置L:62、76、90、104及118 mm。标定时在工件上加载分别为60、90、120、150 N四个力,每个力加载时长为10 s左右,得到如图3所示测量结果。图4为在离顶尖为118 mm时,加载60、90、120、150 N四个力时的实时Fy测试结果。

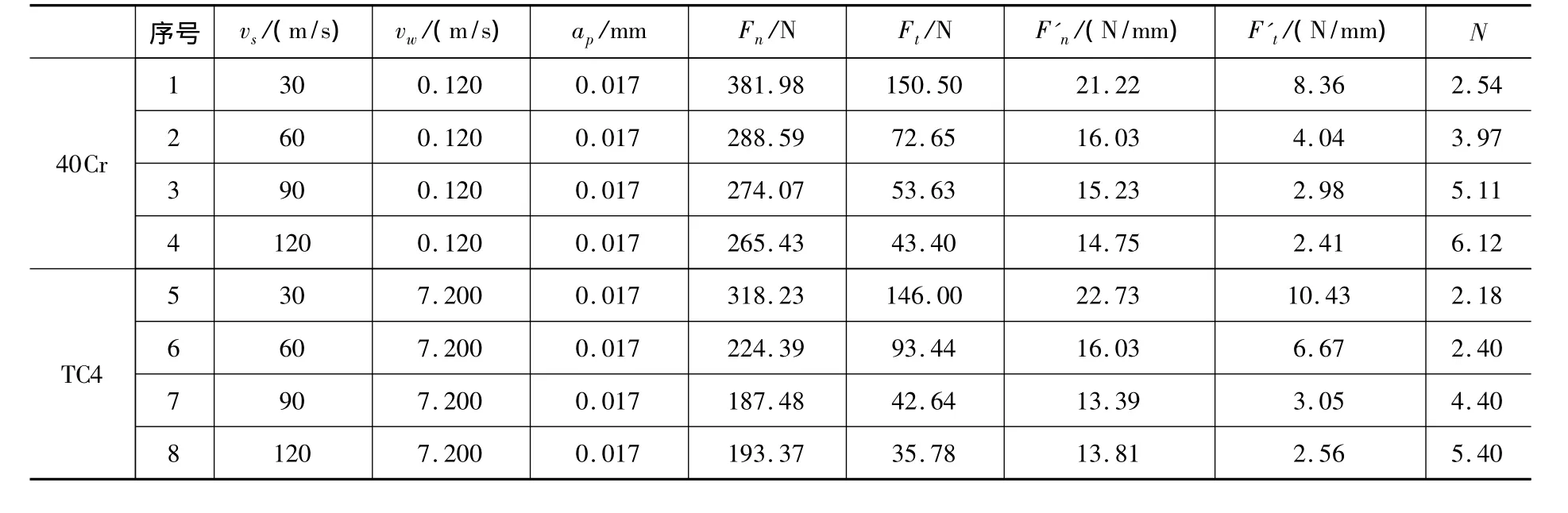

表1 相同的比磨除率、不同砂轮线速度下的磨削力

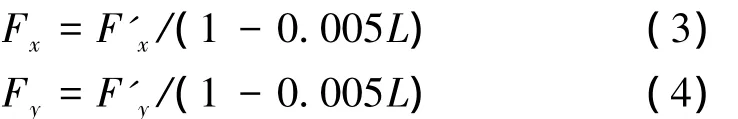

由上述测量结果,近似地推导出实际磨削力Fx、Fy与传感器测量值F'x、F'y的关系公式为

4 实验及其结果

为了考察不同砂轮线速度对磨削力的影响,采用的实验条件和工艺参数主要如下:砂轮参数为φ600 mm×38 mm(宽度)、126#、125%;采用切入式磨削、逆磨;工件40Cr、直径为160 mm,钛合金TC4、直径为80 mm。每组工艺参数进行3次实验,采集相关实验数据后取平均值。表1给出了40Cr和TC4钛合金两种材料在比磨除率为2.00 mm3/s·mm时,不同砂轮线速度下所测得的切向磨削力Ft、法向磨削力Fn、单位磨削宽度切向力F't、单位磨削宽度法向力F'n以及磨削力比N。

在其他磨削参数不变的情况下,磨削力随着砂轮线速度的升高而呈现减小的趋势。因为在比磨除率为常数的情况下,砂轮速度的提高意味着增加单位时间内通过磨削区的磨粒数,这将导致每颗磨粒的切深减小,切屑减薄,切屑横断面积随之减少。因此,每颗有效磨粒承受的磨削力随之减小,因而磨削力减小。实际上,在小切深时,提高砂轮线速度,磨削力减小的幅度很有限。而在大切深时,磨削力随着砂轮线速度的提高而减小的幅度加大,这说明在高速超高速磨削条件下,可以大幅度提高加工效率。

在相同的比磨除率下,随着砂轮线速度的提高,磨削力比N显著增大,即Ft/FN显著减小。随着砂轮线速度的提高,工件与砂轮的摩擦系数减小,即高速磨削可以有效地提高材料的去除能力或改善磨削工件的表面质量。

5 结语

(1)本文在对Kistler 9123C测力仪进行相应改造的基础上,通过标定,测得高速外圆磨削的切向力Ft及法向力Fn。

(2)在其他磨削参数不变的情况下,Ft/FN的比值呈现显著减小趋势。这表明,随着砂轮线速度的提高,工件与砂轮的摩擦系数减少,砂轮对工作材料的去除能力得到了提升。

[1]李伯民,赵波.现代磨削技术[M].北京:机械工业出版社,2004.

[2]李蓓智.高速高质量磨削理论、工艺、装备与应用[M].上海:上海科学技术出版社,2012.

[3]Couey Jeremiah A,Marsh Eric R,Knapp Byron R,et al.Monitoring force in precision cylindrical grinding[J].Precision Engineering,2005,29(3):307-314.

[4]Li Z C,Lin B,Xu Y S,et al.Experimental studies on grinding forces and force ratio of the unsteady-state grinding technique[J].Journal of Material Processing Technology,2002,129(1-2):76-80.

[5]穆存远.测量外圆磨削力用弹性顶尖[J].现代制造工程,2005(6):78-79.