高速空心滚珠丝杠副动态性能试验平台的研发*

2012-10-23刘永平芮执元花志雄谢军太

刘永平 陈 祯 芮执元 花志雄 谢军太

(兰州理工大学机电工程学院,甘肃兰州 730050)

高速进给系统的基本要求是高速度、高加速度、高刚度、高精度、轻量化[1]。目前,高速滚珠丝杠副传动系统仍然是高速机床进给驱动系统的主要形式,一般认为:驱动速度达到60 m/min以上,加减速度在1g左右,精度达到国家标准GB/T18587.1.3中的p3级以上,性能指标达到设计要求者,可称之为精密高速滚珠丝杠副[2]。随着数控机床向高速化发展,滚珠丝杠副出现了温度上升,噪声增大,定位精度下降等现象[3]。为了解滚珠丝杠副在不同使用条件下的性能情况,只有通过模拟性实验,对系统进行动态性能检测,得到影响系统性能的主要原因,从而针对相关问题,提出切实可行的解决方案[4]。

目前,国内高速滚珠丝杠副的发展水平和国外存在不小的差距,除原材料和加工设备的精度因素外,缺乏完善的试验检测手段是制约其发展的一个重要因素[5]。肖正义[2]、宋现春[6]、张震宇[7]等通过试验研究了滚珠丝杠副在高速运行状态下的各种性能情况,然而,在高速运行状态下,为了有效控制丝杠副的发热,滚珠丝杠通常采用空心结构,因此,为了检测空心滚珠丝杠副在高速运转下的各种性能参数,笔者搭建了一套高速滚珠丝杠副动态性能检测平台。

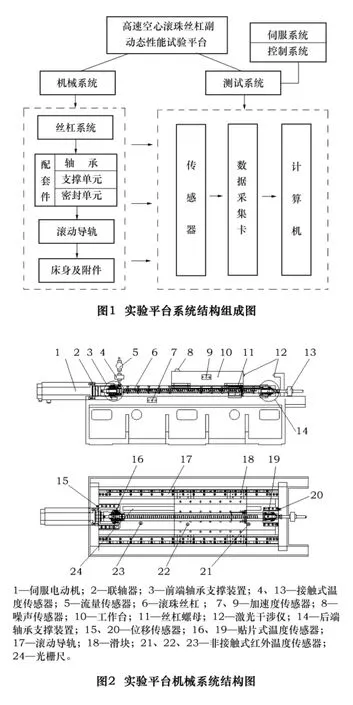

1 实验平台总体方案

1.1 机械系统

本实验平台为单轴运行平台,最大进给速度为60 m/min,进给加速度为1g。选用长度为800 mm的空心滚珠丝杠作为被测元件,滚动导轨、轴承、相应的支撑附件和密封附件、以及伺服电动机等依据滚珠丝杠和实验平台设计的技术要求通过计算进行选型,床身采用灰铸铁浇注而成。可完成负载状态下滚珠丝杠副温度、螺母表面温度、丝杠变形、丝杠副振动、丝杠预紧力、丝杠驱动速度和加速度以及空心丝杠冷却过程进出口油温和压力等的在线实时测量。数控系统采用日本FANUC数控系统,数据采集采用比利时LMS公司的LMS Test.Lab实验测试数据采集系统。图1所示为本实验平台系统结构组成图。

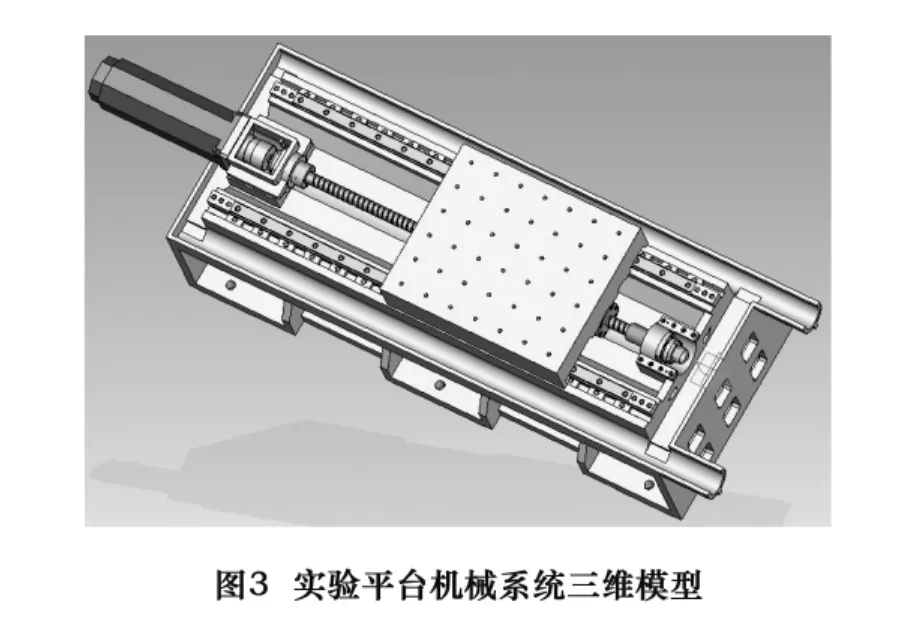

如图2所示,试验台安装时严格保证两直线导轨和滚珠丝杠在两方向的平行度,前后轴承采用NSK推力角接触球轴承,联轴器采用德国KTR梅花型弹性联轴器,丝杠螺母选用NSK高速机床专用螺母,丝杠选用NSK高速机床专用空心丝杠,支撑单元选用WBK30FD-31,轴端用密封单元采用 WSK25A-01,轴外周用密封单元采用WSK40B-01,选用FANUC交流伺服电动机αi系列电动机,Ⅲ型α22/3000i,额定功率为4 kW。图3所示为实验平台机械系统三维模型。

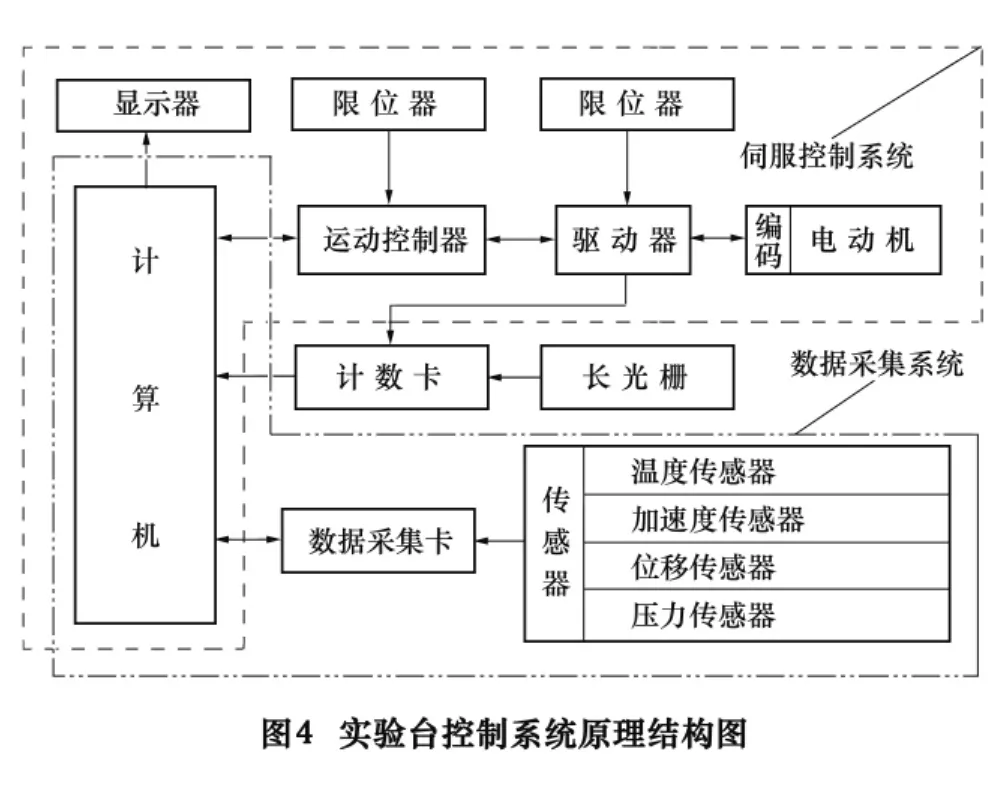

1.2 控制系统

数控系统驱动伺服电动机顺时针或逆时针旋转,滚珠丝杠副将电动机的顺、逆旋转运动转换为配重块的往复直线运动。配重块的重量可以根据丝杠副的实际负重加以调整。计算机中安装采集和数据处理软件,通过各种接口和A/D采集卡将传感器输出的信号采集到计算机中,然后用软件进行数据存储、曲线绘制和检测报告的打印等。图4所示为本实验台控制系统原理结构图。

2 高速滚珠丝杠副动态性能参数测试

2.1 试验台性能参数测试原理

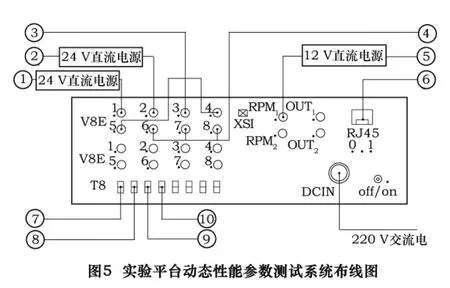

前端传感器将需要检测的温度、加速度、位移、压力、流量等信号传递给数据采集和控制部分;数据采集和控制部分完成对传感器的数据同步采集,并同时控制伺服电动机按照设定的各种参数运行;采集到的数据通过各种接口实时记录,然后对数据进行分析处理。图5为本实验平台动态性能参数测试系统布线图。

如图5所示:①、②接电涡流位移传感器,用于检测丝杠左右两侧轴承座位移;③、④分别接三向加速度传感器,用于检测工作台X、Y、Z三个方向加速度和床身X、Y、Z三个方向加速度;⑤接流量传感器,用于检测空心丝杠进口冷却油流量;⑥接数据采集计算机网线接口;⑦、⑧分别接丝杠左右两侧温度传感器,用于检测空心丝杠进出口冷却油温度;⑨、⑩分别接丝杠左右两侧贴片式温度传感器,用于检测左右两侧轴承座上表面温度。

图6所示为本试验台数据采集系统软件界面。

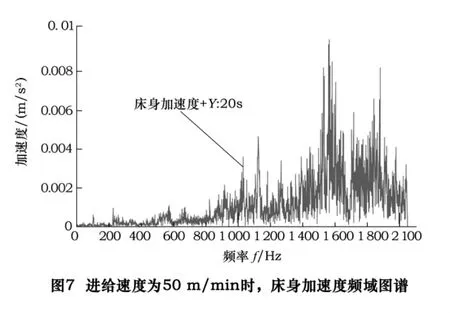

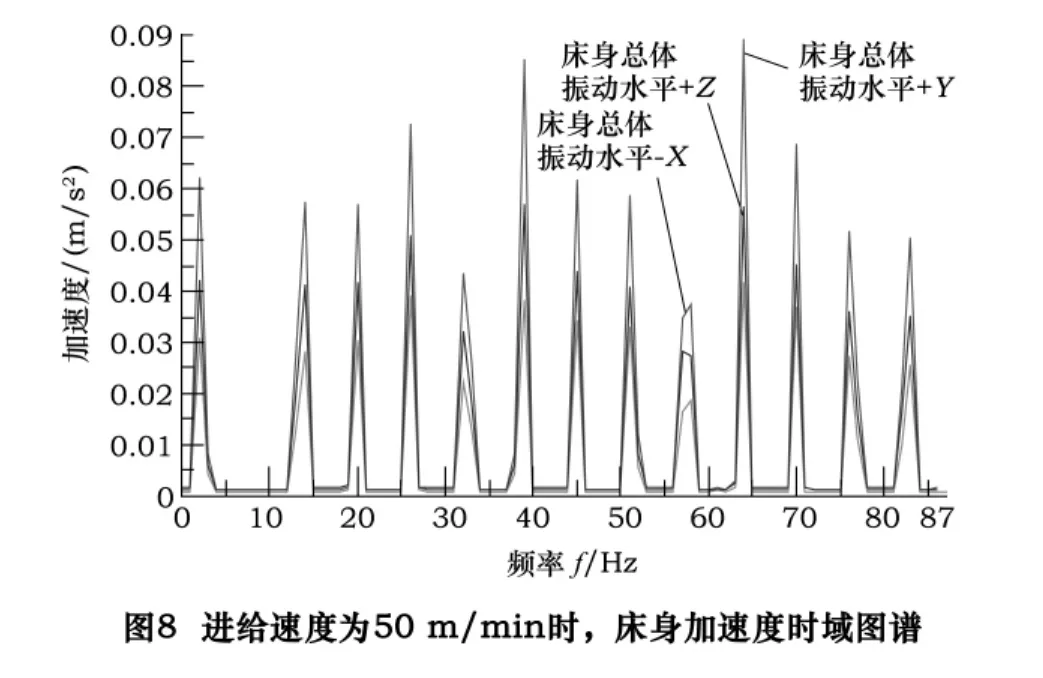

2.2 加速度测量

采用美国PCB公司的加速度传感器,用来测量检测点位置X、Y和Z三个方向的加速度,软件中加速度的方向设置应该由加速度传感器上显示的方向与试验平台本身的方向共同确定。加速度传感器的测量分辨率为0.000 1 g。图7、8所示,分别为进给速度为50 m/min时,床身加速度频域图谱和加速度时域图谱。

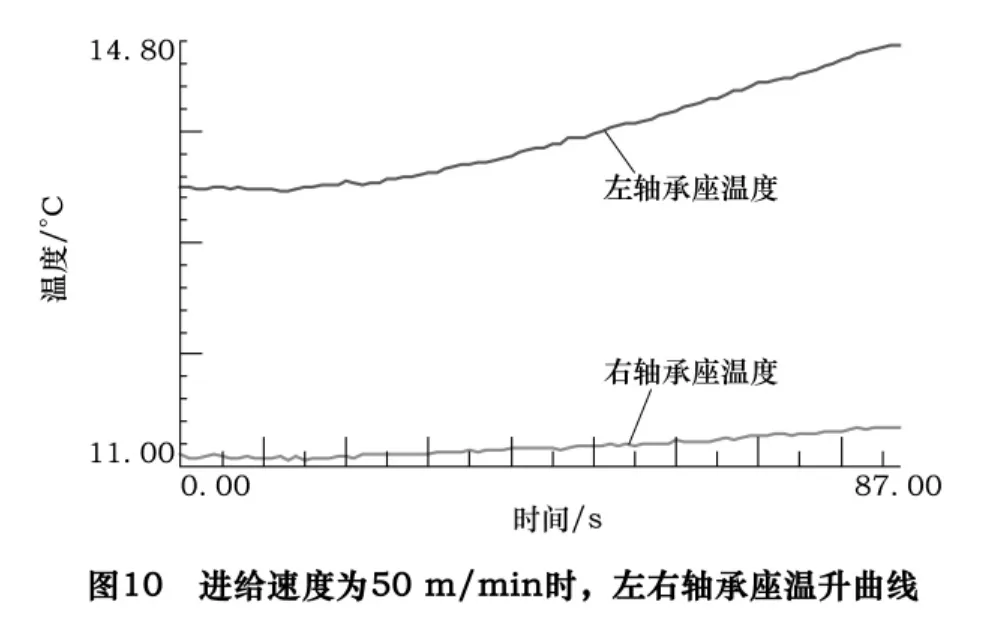

2.3 温升测量

通过在丝杠螺母,空心丝杠进出口和前后轴承座等处设置多路高精度温度传感器,实现了滚珠丝杠副在工作状态下的温升实时测量。进出口油温采用接触式温度传感器,分辨率为0.1℃;左右轴承座温升测量采用PT100贴片式高精度温度传感器,分辨率为0.1℃,通过RS232串口,将各路温度采样点数据依次读入上位机中,并且显示实时的温度变化。图9、10分别为进给速度为50 m/min时,空心丝杠进出口油温曲线和左右轴承座温升曲线。

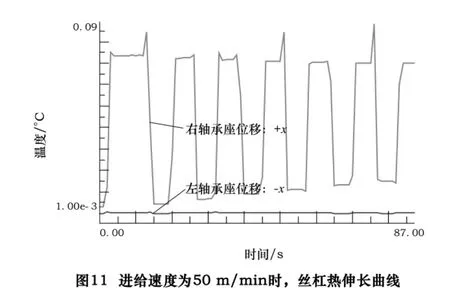

2.4 热位移测量

采用非接触式的电涡流位移传感器,测量滚珠丝杠在运动过程中的热变形,其分辨率为0.1 μm。电涡流位移传感器分别安装在空心滚珠丝杠两个端面,安装时需保证被测端面光滑,并且传感器与被测端面垂直,传感器探头距被测端面的距离为0.1~1 mm。

2.5 定位精度测量

采用光栅尺和激光干涉仪,实现了高速滚珠丝杠副工作状态下定位精度和重复定位精度的测量。图12所示为通过测试系统获得的定位精度测试软件显示界面。

由于系统的温升引起的变形量,与丝杠拉升或压缩引起的变形量、丝杠扭转变形引起的轴向变形量、丝杠受自重弯曲引起的轴向变形量、支撑滚珠丝杠轴承轴向变形量和丝杠任意行程内变形量,共同构成了滚珠丝杠的轴向变形量,引起滚珠丝杠系统精度的变化。

通过理论计算得到的精度变化结果,与采用系统测试获得的结果对比,后者不大于前者,则说明设计满足要求,否则应该查找原因予以解决。

3 结语

利用本试验平台,可以实现对高速运转下的空心滚珠丝杠副的加速度、速度、温升、热定位、定位精度等动态性能参数进行测试,为空心滚珠丝杠副产品的改进提供可靠的试验数据参考。由于研究还刚刚开始,大量实验有待进一步深入分析,希望通过进一步的试验研究、理论研究和经验积累,不断探索滚珠丝杠副动态性能改进的方法,为我国高速滚珠丝杠的产品质量提升有所帮助。

[1]宋现春,刘剑,王兆坦,等.高速滚珠丝杠副综合性能试验台的研制开发[J].工具技术,2005,39(3).

[2]肖正义,焦洁.高速滚珠丝杠副的研发和测试技术[J].制造技术与机床,2004(4):95-98.

[3]袁帅.高速精密滚珠丝杠副综合检测技术研究[D].大连:大连理工大学,2004.

[4]夏军勇.热弹性效应和数控机床进给系统热动态特性的研究[D].武汉:华中科技大学,2008.

[5]张伯霖,黄晓明,范梦吾,等.高速机床进给系统的发展趋势[J].组合机床与自动化加工技术,2002(10):7-11.

[6]宋现春,林明星,艾兴,等.误差输入前馈补偿控制及其在滚珠丝杠磨削中的应用[J].机械工程学报,2002(4):100-102.

[7]张震宇.高速滚珠丝杠副综合性能检测系统开发与应用[D].南京:南京理工大学,2008.