基于正交CCD图像反馈的自动打标控制系统研制*

2012-10-23姜晓明陆国栋

陈 健 姜晓明 陆国栋

(①浙江大学CAD&CG国家重点实验室,浙江杭州310027;②浙江纺织服装职业技术学院,浙江宁波 315211)

随着能源行业的高速发展,对高压天然气瓶的需求量迅猛增加,如图1所示,国家标准规定对每只气瓶均需进行标记,包括有出厂检验标记、制造厂代号、钢瓶的壁厚、容积、编号、水压实验压力以及出厂日期等共30多个字符,分布在钢瓶肩部范围的球面上且按多行排列,以便进行身份识别和有效管理。

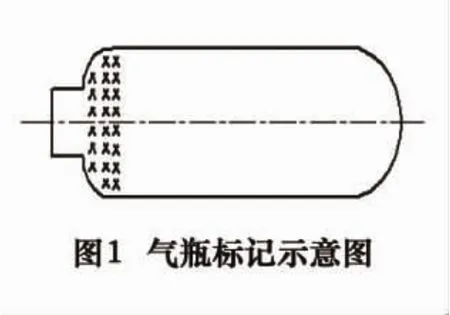

目前,国产高压天然气瓶气动打标机的控制系统主要由二维平面气动打标机的基础上改造而来[1-2],国内研究人员在基于网络化、计算机并行处理技术和打标头运动分析等控制方面开展了许多研究[3-5],国外在节能和智能化控制方面开展了一些研究[6-7],但这些研究主要集中在开环控制系统并且应用局限在曲面较为规则的气瓶上。作为薄壁圆筒件,受国产工艺条件限制,高压天然气瓶的肩部在冲压缩口过程中会产生大量的锻造缺陷,而且表面皮层在热处理过程中会产生氧化剥落,造成气瓶肩部曲率半径变化不连续,甚至存在大量的凹坑。如图2所示,如直接按照气瓶外形进行标记,由于轴向存在凹凸不平的缺陷区域,径向轮廓曲面标记点各处法向不规则,使得打标头在缺陷位置标记和无法处处垂直于打标面,造成了字符深浅不一、字迹模糊遗漏和排列错乱等不足,极大地降低了国产气瓶的标记质量。

目前主要的解决方法是事先通过人工视觉检查来尽量避免在缺陷位置标记,而如何保证标记头自适应地按照标记曲面变化调整打标方向还亟待解决,当前主流的气动打标机精度、自动化和效率都较低。要实现高效高质量的气动打标,就需要探索如何利用计算机视觉技术即图像处理技术来替代人工视觉检查,研究自动检测打标缺陷及曲面法向实时捕获技术,结合多轴伺服控制系统实现高质量标记。

图像识别和处理技术作为计算学科的一个研究热点,现已在许多场合替代人工进行各种应用[8-9],如零件的几何质量检测、车辆牌照识别等,但在气动打标机床控制系统中的应用尚待研究。

因此,利用图像处理技术研发具有反馈功能的高压天然气瓶气动打标机闭环自动控制系统,以此来有效提升高压天然气瓶的标记质量和气动打标机的整体性能,是迫切的现实需求并具有重要的科研意义。

1 双CCD正交布局与图像反馈控制原理

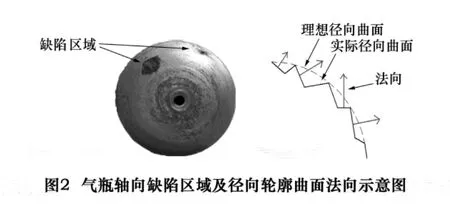

针对以上不足,通过避免在缺陷位置打标和准确获取打标面各点垂直法向量的方法,即通过基于轴向和径向正交布局的双CCD图像反馈自动控制方法,实现清晰可靠的气瓶标记。

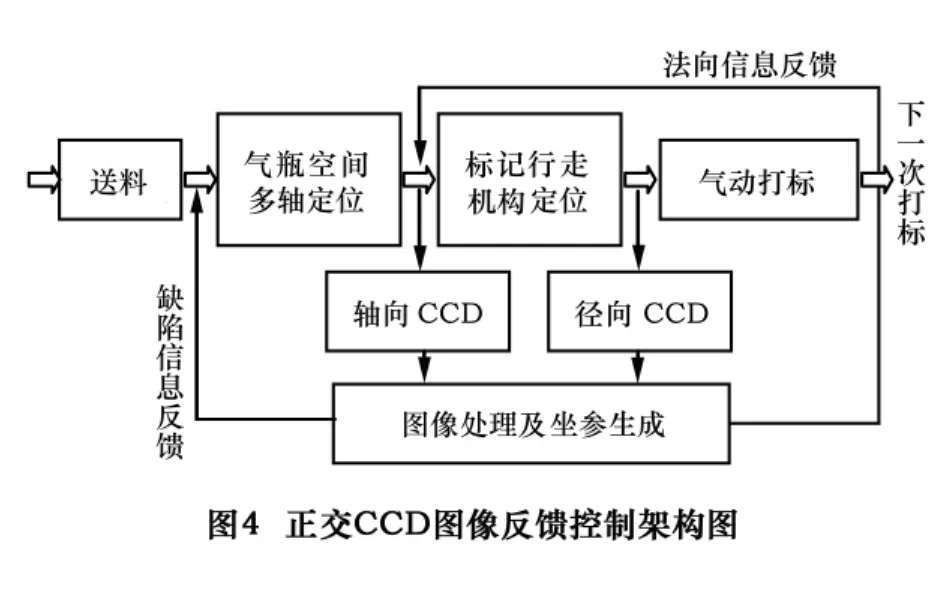

基于轴向和径向正交布局的双CCD图像处理技术原理如图3所示,信息反馈控制架构如图4所示。

如图3所示,系统设计通过轴向CCD结合气瓶在工位上的转动,采集肩部的轴向轮廓图像数据,经计算机处理后进行打标区域的自动优化选择,以保证打标头在气瓶最佳区域打标;通过径向CCD采集气瓶肩部优化后的待打标位置的法向图像数据,精确计算打标位置各点的法线方向,自适应地调整打标头位置姿态确保每个字符沿法向标记。

如图4所示,CCD图像采集系统在定位机构的配合下,获取气瓶的图像信息,然后通过图像处理判别出缺陷和轮廓法向两种信息,在数据处理模块中由内置的数控代码生成系统将打标点位置转化为数控机床加工的宏程序,生成坐标调整控制信号反馈传递给伺服控制机构,驱动工件和打标头在气瓶的无缺陷区域进行法向标记,实时自动地根据气瓶外形轮廓的质量进行自适应高清标记。

2 控制系统整体架构设计

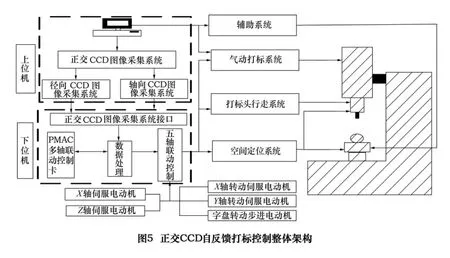

气动打标过程中需要控制的4个主要部分为:空间定位系统、打标头行走系统、气动打标系统和辅助系统,如何通过正交CCD图像信息,进行自反馈式协调和驱动各坐标轴伺服电动机准确定位是本文打标控制研究的核心任务之一,为此设计了如图5所示的打标机整体控制系统架构。

架构中,正交CCD图像采集系统首先在计算机控制下采集工件三维轮廓,获取最佳标记区域及轮廓各处的法向量并形成反馈信号,通过空间定位系统、打标头行走系统和气动打标系统,自动修正工件打标面和打标头的空间相对位置,保证打标头与最佳打标面在垂直法向量方向上的完全重合。

在五轴空间定位系统中,设计通过X、Z方向上的直线移动实现打标头在XOZ平面的定位,设计通过绕Y轴转动实现打标针与钢瓶打标球面切面法线方向一致,设计通过绕X轴的转动和字模轮轴线的转动分别实现钢瓶打标曲面和打标字模的选取;标记头行走系统在接受图像采集系统修正控制信号后,将打标头旋转到最佳的打标位置;在气动打标系统中,获取反馈修正信息完成准确定位的信号后,辅助系统夹紧气瓶,冲击缸的驱动气源驱动标记头进行高速的冲击,最终完成气动打标机标记气瓶的整个控制过程。打标结束后气动打标头复位,并由辅助系统切换工件进行下一次的打标循环。

3 自动打标控制系统硬件设计

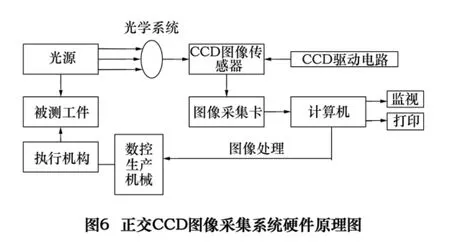

气动打标机控制系统从硬件层面主要包含图像采集装置、机电伺服控制器和打标执行机构3个具体部分设计,硬件原理如图6所示。

(1)研制的图像采集装置主要由正交布置的CCD摄像头和计算机图像采集卡组成。CCD摄像头具有自扫描、高分辨率、易于与计算机连接等优点,按照视频捕捉过程中前后两帧之间的间隔划分,通过硬调节或软调节来获取连续或单帧图像,通过正交布置从两个维度获取工件打标轮廓的立体图形;设计普通白炽灯为光源,以Sony Exview HAD Interline CCD为CCD摄像头,以10MOONS SDK-2000图像采集卡为数字图像采集卡,由通过CCD摄像头获取工件打标区域图像后,由图像采集卡将采集到的图像信号传递给计算机形成自反馈修正信号。

(2)机电伺服控制器按照反馈的修正信号,完成工件和打标头的空间准确定位,其主要设计有数控系统、伺服驱动控制系统、变频器、交流进给伺服电动机和齿轮、蜗轮、蜗杆组成的机械传动装置,其中数控系统采用了SIEMENS 802C系统,伺服驱动采用了SIEMENS 611U交流数控系统。

(3)打标执行机构主要由冲击缸、活塞杆、打标针、字盘、伺服电动机、压板、拖板等构成。标记打印通过固定在冲击缸活塞杆上的打标针冲击字盘轮上的字模来完成,通过伺服电动机控制整个打标头的转动以及字盘轮的转动。

4 控制系统软件设计与图像处理方法

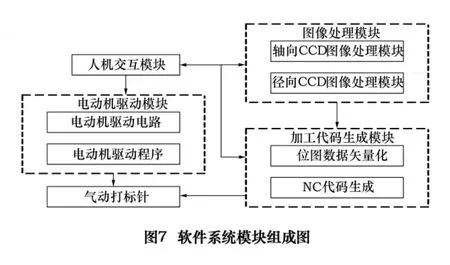

采用模块化的工程思路,软件系统的主要任务是打标图像处理、加工代码自动生成和打标机运动控制,着重解决气瓶图像轮廓提取、打标缺陷提取和打标加工代码自动生成等问题。软件系统模块组成如图7所示。

(1)人机交互模块:输入相关控制参数,校正图像显示,制定各种打标数据,控制各模块完成钢印打标。

(2)图像处理模块:应用图像处理技术分别处理高压天然气瓶轴向缺陷图像和径向轮廓的提取,生成打标点数据。

(3)加工代码生成模块:采用标记位置逐点扫描法实现矢量化位图数据,从而生成数控加工代码。

(4)电动机驱动模块:根据控制系统传送的坐标点控制数据,控制伺服电动机旋转,标记头行走机构驱动打标针移至合理的打标位置。

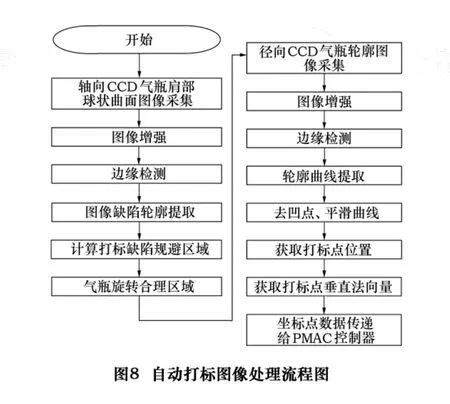

气瓶打标缺陷和轮廓法线提取分别通过轴向CCD和径向CCD图像处理系统进行,其整体流程图如图8所示。轴向CCD图像采集气瓶肩部曲面数据,经过一系列的图像处理后获取缺陷局域的轮廓,经过宏程序计算后确定需要避免的缺陷位置参数给伺服数控系统,数控系统控制气瓶旋转到最佳打标区域,从而利用CCD技术自动获取每支气瓶的外形轮廓,判别误差及缺陷,自动优化标记区域,并依据每支气瓶的外形轮廓质量自适应地调整打标参数;径向CCD图像处理系统获取气瓶径向轮廓外形尺寸,将图像数据处理后完成工件边界垂直法向量的设定,自动生成打标点法向位置及打标数控程序,驱动打标针撞击码盘字符沿边界法向标记。

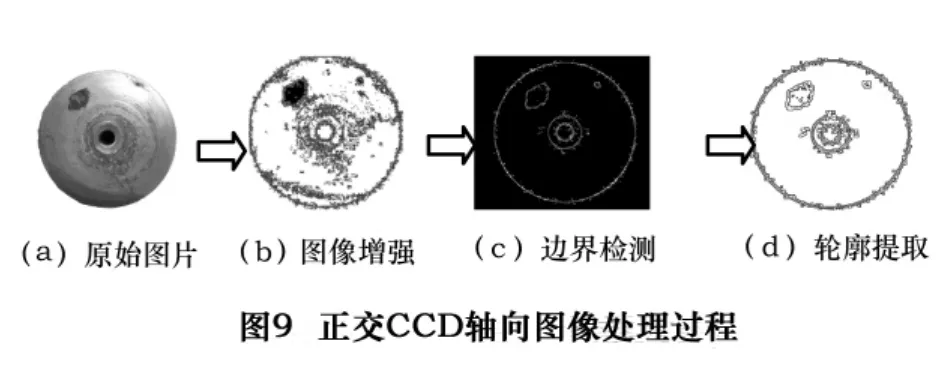

正交CCD的图像处理方法,主要是对采集到的图像进行二值化处理及边界特征值提取,实现计算机的识别与生成,以判别缺陷区域和法向,图9是轴向图像处理的4个主要过程。

(1)获取原始图片:系统首先通过高清CCD摄像头获取气瓶肩部的原始图片,如图9a所示。

(2)图像增强:为了去除拍摄过程中产生的图像噪声提高图像质量,对原始图片进行增强处理,如图9b所示。图像增强技术通常可以分为空间域方法和频率域方法,基于工程实践的需要使用了计算量较小的空间域方法,即对图像像素灰度值直接进行运算。

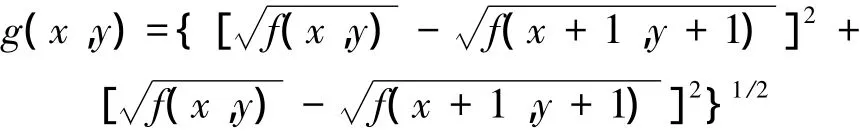

图像可以看做是像素的集合体,对像素进行运算,在空间域增强技术可以表示为

式中:f(x,y)是输入图像;F是算子,定义在某个领域上;g(x,y)表示经过算子F施加作用后的图像。

方法主要包括3个步骤:

①图像灰度修正:对不均匀图像或曝光不足图像利用灰度直方图进行逐点灰度校正。

②图像平滑:采用区域模板法来处理,即从某个像素开始,逐个地移动像素模板,在每个位置处应用算子F,对该像素进行运算。如此反复,直到所有的像素都处理过,最后就得到新的平滑图像。

③图像锐化:主要是通过拉普拉斯运算对图像微分逆运算,使模糊的图像变得更加清晰。

(3)边界检测:在对气瓶缺陷图像进行特征提取之前,进行边缘检测,如图9c所示,再进行二值化处理。处理后缺陷图像边界的亮度与原图中边缘周围的亮度变化率成正比,因为边缘增强方法处理后缺陷图像的亮度保持不变,采用Roberts边缘检测算子寻找边缘,其定义为:

其中f(x,y)是具有整数像素坐标的输入图像,平方根运算使该处理类似于在人类视觉系统中发生的过程。

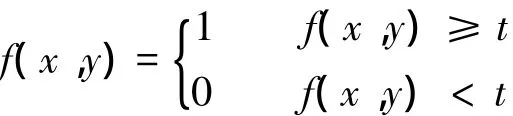

(4)轮廓提取:轮廓提取与轮廓跟踪的目的是为了获得气瓶缺陷图像的外部轮廓特征,如图9d所示。由于二值化图像只有黑白之分,像素值只有0和1之分,因此利用二值化气瓶缺陷图像轮廓提取较为容易,因此需要把灰度图像转换为黑白二值图像进行处理。图像的二值化根据下式的阈值公式来表示:

其中t为自定的阈值。由于气瓶球面图像与背景的灰度差别很大,在灰度直方图上呈现两个独立的波峰,因此采用迭代求最佳阈值法将去噪后的图像二值化为黑白图像,并利用黑色填充算法进行边界提取。

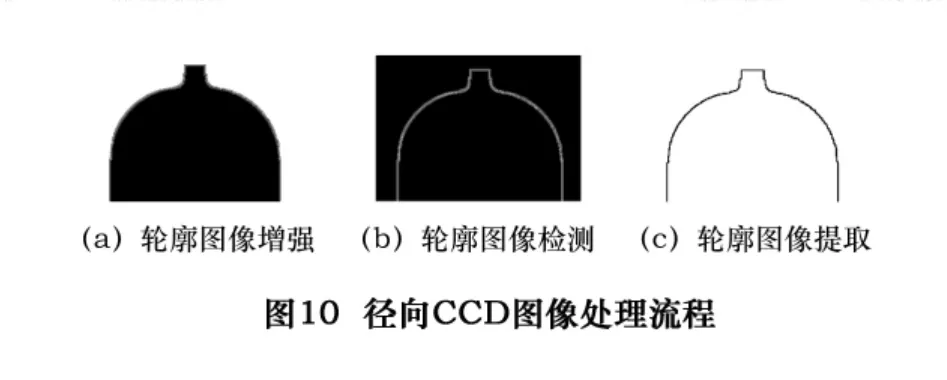

径向CCD图像处理如图10所示,与轴向CCD图像处理过程基本相同,差异化是在进行轮廓提取之前要进行曲线插值拟合处理。若是按照采集的工件轮廓对打标曲面进行加工,会产生滑擦等现象,数据的确切度得不到保证,甚至影响气瓶的强度,达不到加工要求。所以必须对采集的轮廓点进行图像二次处理技术,去除采集到极点缺陷,并将曲线用光滑连续的样条曲线插值处理。

5 气动打标验证

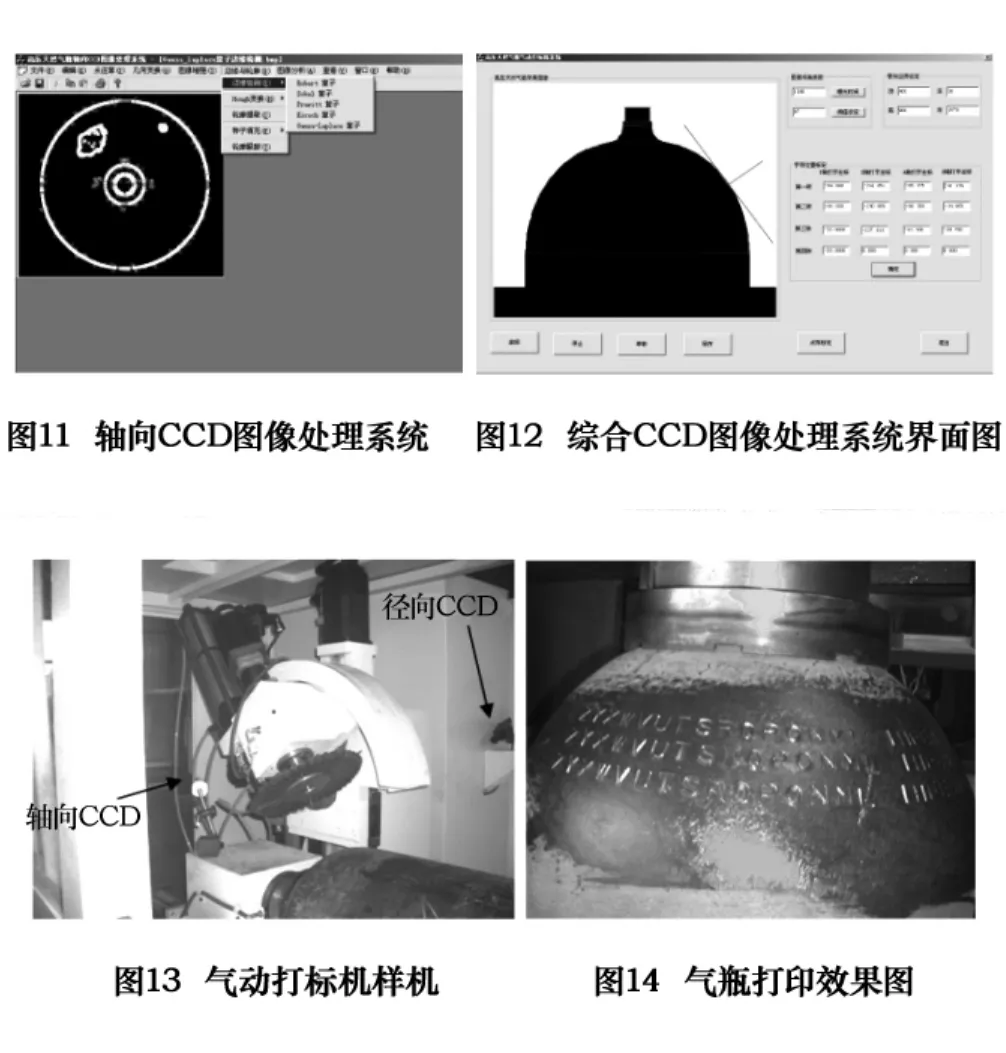

为了验证基于正交CCD反馈的气动打标自动控制系统,研发了如图11所示的轴向CCD图像处理系统和图12所示的综合CCD图像处理系统,并开发了如图13所示的试验样机,标记效果如图14所示

以上图像处理系统以Windows为开发平台,以可视化面向对象的C++builder作为软件开发工具,如图11所示,在利用CCD获取轴向图像信息后,对数据进行图像增强和图像边缘检测,最终提取缺陷轮廓并进行跟踪,获取标记优化位置。

按照图8所示流程,如图12所示,在获取优化打标位置后,利用径向CCD进行径向轮廓的图像采集,并进行平滑和边缘增强,获取轮廓曲线,生成打标轨迹,从而自动生成打标点位置,并且内置的数控生成系统可以将打标点位置转化为数控机床加工的宏程序,从而彻底摒弃手工输入的复杂和繁琐,真正实现自动高精可靠的标记。如图13所示,机床在2个正交方向上设置了CCD,采集气瓶肩部轴向和径向的轮廓数据,图14为直径400 mm的气瓶标记图形。

6 结语

总结分析了现有高压天然气瓶气动打标质量偏低的原因,通过双CCD的正交布局架构,准确获取天然气瓶肩部轴向和径向图像,自动识别缺陷位置和标记点法向,以此为反馈信息构建的软硬闭环控制系统,进一步提高了机床打标的自动化水平和面对不规则气瓶的自适应标记能力,实现一台机床面向多种质量层次气瓶的精密打标;以二值化为核心思想构建的图像四步处理流程系统,数据获取简单计算量小,轮廓提取完整迅速,对工业生产具有广泛的适应性。样机的研制试验表明,气瓶上的字符标记清晰完整,多层排列整齐有序,避开了气瓶的缺陷位置。因此,基于正交CCD图像反馈控制的高质量气动打标,实现了基于现有国产天然气气瓶的高质量标记,通过提高图像获取实时性等方面的继续研究,可以进一步地提升国内气瓶加工业整体加工档次和产品防伪性能,并向其他行业推广应用。

[1]谈宏华,赖旭员,陈家林.基于ATmega16的气动标记控制系统设计[J].电子设计工程,2009(17):100-102.

[2]盖光江,赵连玉.一种嵌入式智能打标机的研制[J].机电工程,2010(1):88-102.

[3]杨继东,符艳君.基于单片机的打标机导向控制系统设计[J].机电设备,2007(5):9-11

[4]江卫华.基于PC计算机并行口气动标记机系统的设计[J].电气传动自动化,2002,24(1):44-46.

[5]陈永国,张新敏,李娜,等.气动标记打印机打印头运动过程的分析[J].沈阳工业大学学报,2004,26(6):626-628.

[6]Burgess,Alan,Feng,et al.Color laser marking:a new marking and decorating alternative for lefins[A].Proceedings of the International Conference on Additives for Polyolefines[C].1998:185-191.

[7]Fadul,Faisal,Arnold,et al.Low cost cont roller for multiaxes stepper motors[J].Industrial Metrology,1992,2(2):133-140.

[8]王慧英.图像识别技术在机械零件质量检测中的应用[J].现代机械,2008(1):33-35.

[9]Castleman K R.数字图像处理[M].朱志刚,等译.北京:电子工业出版社,1998:391-393.