机器人在柔性制造系统中的应用

2012-10-23王晓玉化春雷林剑锋

王晓玉 赵 智 化春雷 林剑锋

(沈阳机床(集团)有限责任公司,辽宁沈阳 110142)

随着汽车市场产品的更新要求加快,汽车制造越来越呈现出注重产品多元化、小批量生产和以市场需求为导向等发展新趋势。因此,汽车零部件生产线也向着适应多品种、小批量、低成本的高速化、柔性化和高效设备的生产方式发展。作为汽车零部件之一的汽车轮毂,其市场需求量大,单纯使用人工进行加工不仅生产效率低,而且劳动强度大,难以保证生产的连续性。

为了实现高速化、柔性化、自动化的轮毂生产单元,在轮毂生产的过程中,采用工业机器人代替人工操作,构成自动化生产单元或组成全自动生产线,进行高速、高效、高质量的轮毂生产,是现代轮毂生产技术的重要发展方向。

1 轮毂加工单元组成及功能

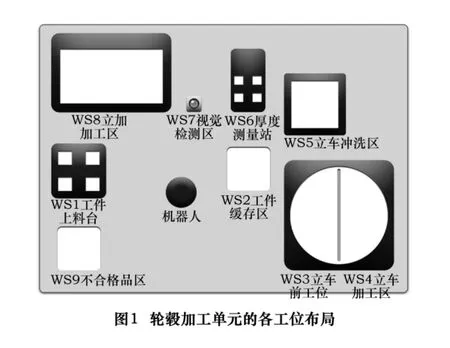

本轮毂加工单元为轮毂自动生产线,可同时加工1~5个轮毂,加工过程安全高效。轮毂加工单元由立式车削中心、立式加工中心、机器人、PLC单元、上位机监控系统、厚度测量装置、视觉检测装置和传感器等设备组成,各工位布局如图1所示。

2 机器人在轮毂加工单元中的应用

若要实现轮毂加工单元的自动化生产,机器人的应用是必不可少的。机器人在轮毂加工单元中的作用是通过接收PLC的控制信号,实现汽车轮毂从上料到加工完成所有工序的自动搬运功能。

机器人控制柜中主要由计算机控制系统、伺服驱动系统、I/O接口及示教编程器等构成。计算机控制系统是机器人控制的核心,机器人在运行过程中要求计算机控制系统随时响应数据传输、方式切换等随机发生多种动作;伺服驱动系统在计算机控制系统的控制下,控制并驱动各关节伺服电动机,实现机器人的运动控制;I/O接口通过硬线连接或总线的方式实现与外部控制系统或外部设备的通讯连接;示教编程器用于手动操作机器人动作,完成示教工作和参数设置、程序存取等系统基本操作。

2.1 机器人的组成

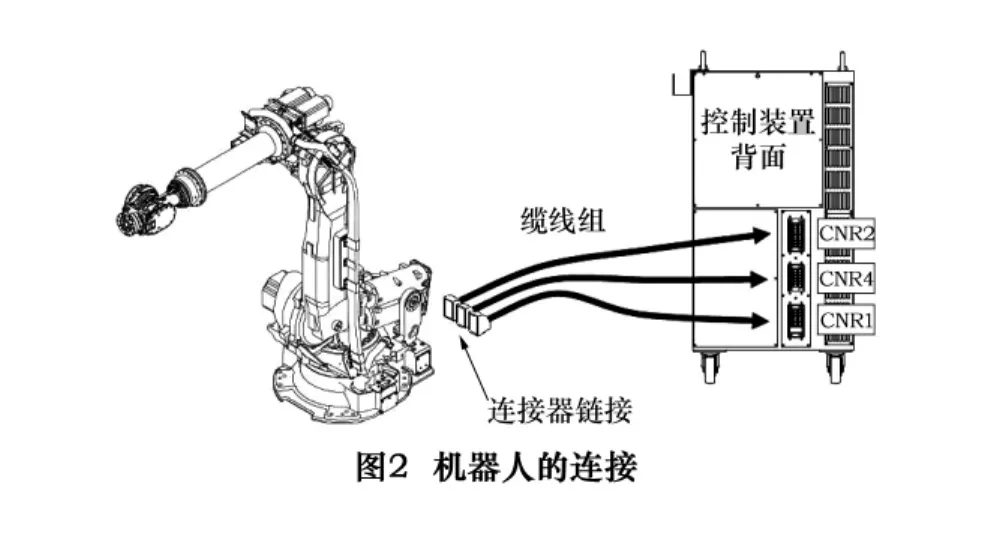

轮毂加工单元使用一台机器人,可搬运重量为166 kg,未安装手爪的情况下工作半径为2 890 mm,机器人与控制柜之间通过缆线组连接,示教编程器与控制柜之间通过专用的电缆连接,如图2所示。

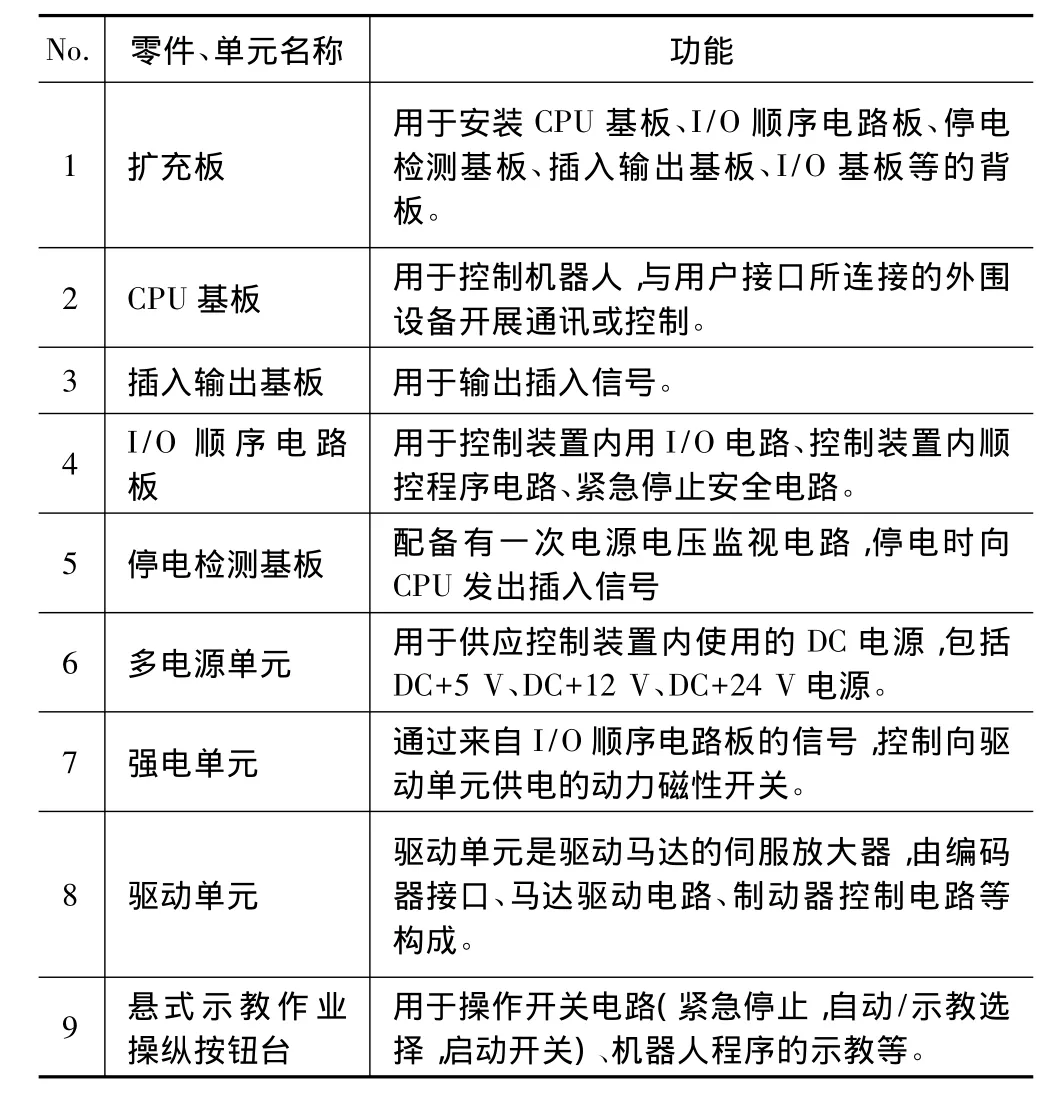

机器人控制柜中包含着机器人的控制核心,电气控制柜包含CPU单元、驱动单元、电源单元和电路保护器等部件,具体部分如表1所示。

表1 控制柜各部分概要

2.2 机器人外部I/O的硬件连接

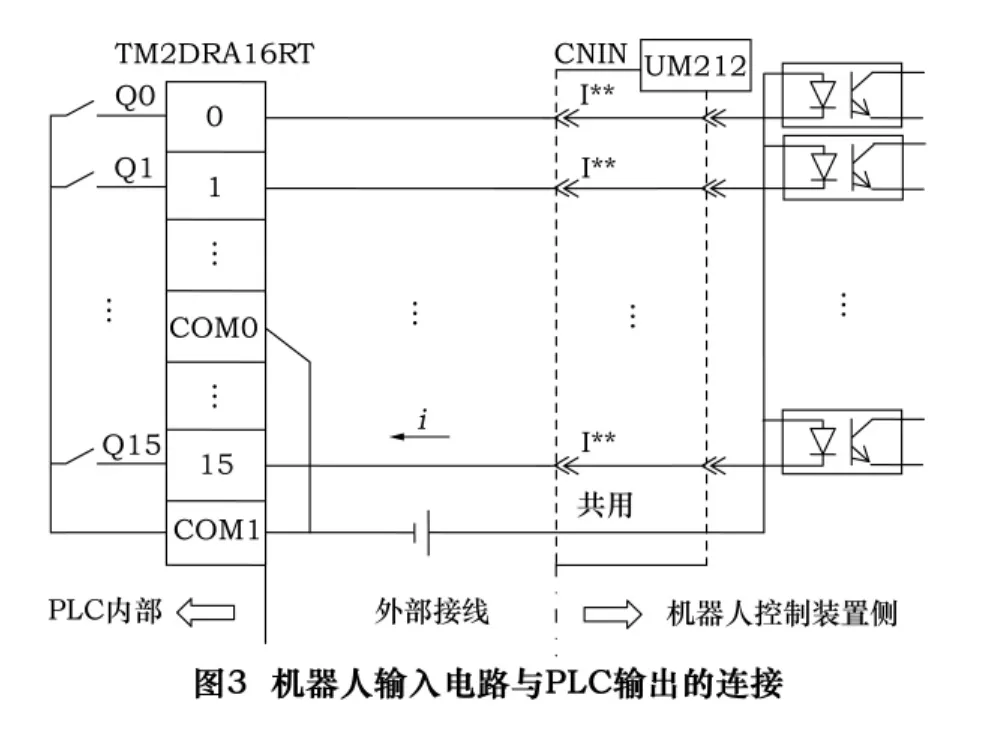

控制柜通过I/O基板与控制其动作的外部PLC进行连接,I/O基板为选配件。该项目选用一片I/O基板,其中 CNIN端口为输入信号,数量为32点,CNOUT端口为输出信号,数量为32点。

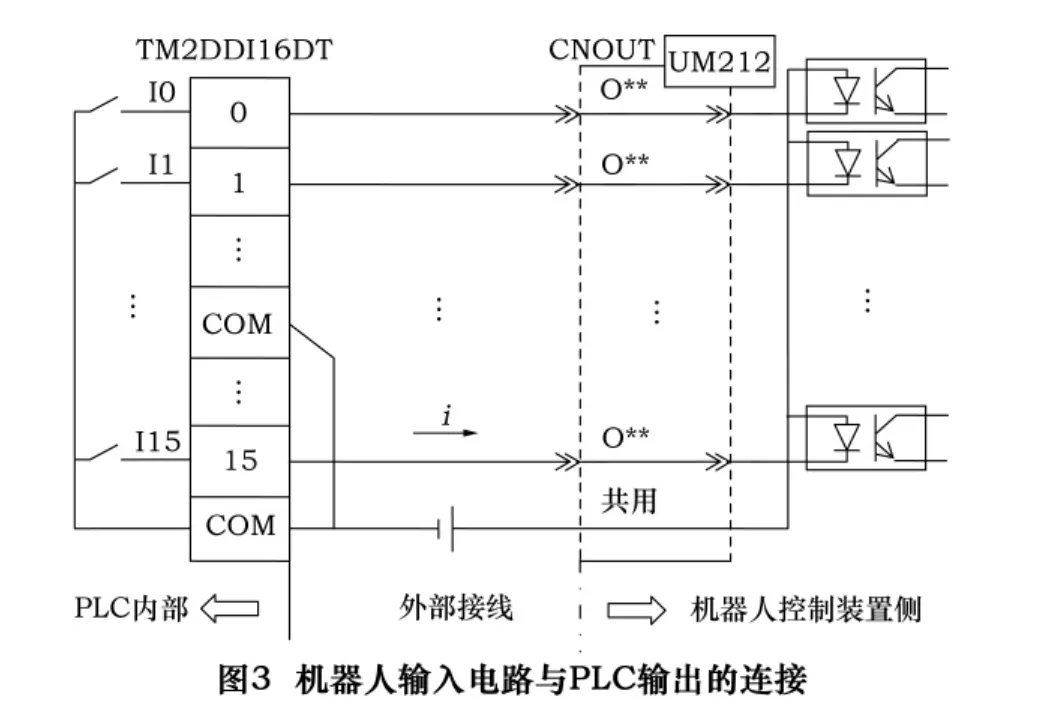

由于机器人I/O基板的输入为源型输入(负逻辑),因此需要将PLC的输出连接为漏型输出(负逻辑),PLC输出模块的COM端接电源负极,连接方法如图3所示。机器人I/O基板的输出端子为漏型输出(负逻辑),需要连接到源型的 PLC输入(负逻辑),PLC输出模块的COM端接电源正极,如图4所示。

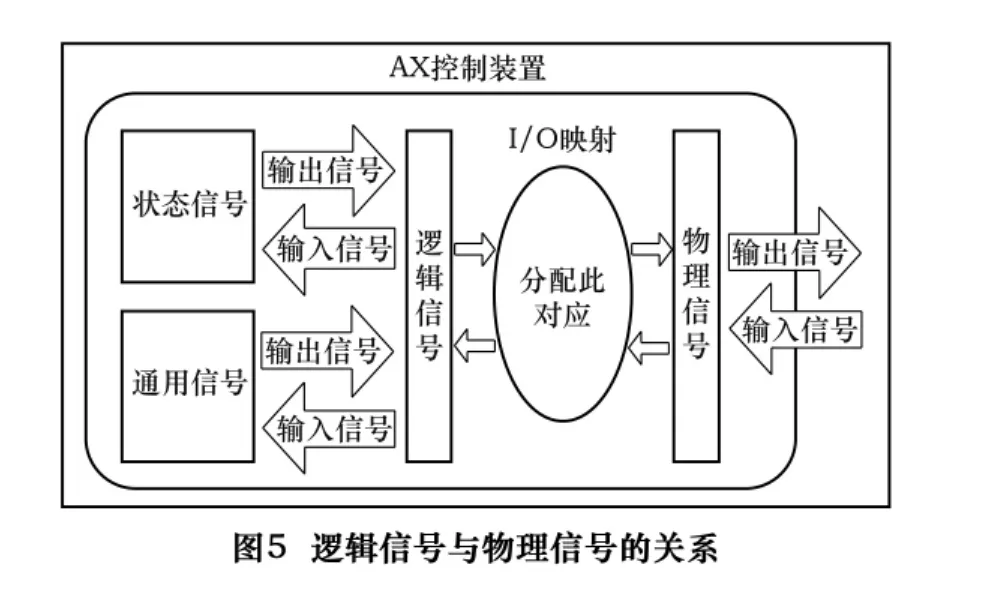

2.3 机器人对外部信号的处理方式

在控制系统中,机器人的输入输出信号按照构造可分为逻辑信号和物理信号两类。逻辑信号是从软件侧可存取的信号的总称,物理信号是指被连接与DC24 V、工业总线等外界的输入输出信号的总称。通常所说的控制装置的输入输出信号指的是逻辑信号,可以在机器人程序和用户程序中直接使用,I**表示逻辑信号的输入,O**表示逻辑信号的输出,X**表示物理信号的输入,Y**表示物理信号的输出,在程序中是不能直接使用物理信号的。控制装置可以自由地将物理信号分配给逻辑信号,称为“输入输出信号的分配”,如图5所示。

将逻辑输入输出信号与物理介质的分配对应,并能够自由地更换,这样的功能称为I/O区域映射功能。I/O区域映射可以通过示教编程器进行设定。

2.4 机器人的编程与操作

机器人的运送动作是采用示教的方式编程的,就是在手动的状态下,调整机器人的动作,记录动作中关键点的位置(如动作起点、抓取物体的位置点等),指定两个动作点之间的运行速度,运行方式(直线、圆弧等)、定位精度和所使用的工具等。编好的机器人程序可以通过外部的I/O信号来触发执行,这就是机器人搬运的基本思想。在示教方式下操作机器人的前提是了解机器人的坐标系。

2.4.1 机器人的坐标系

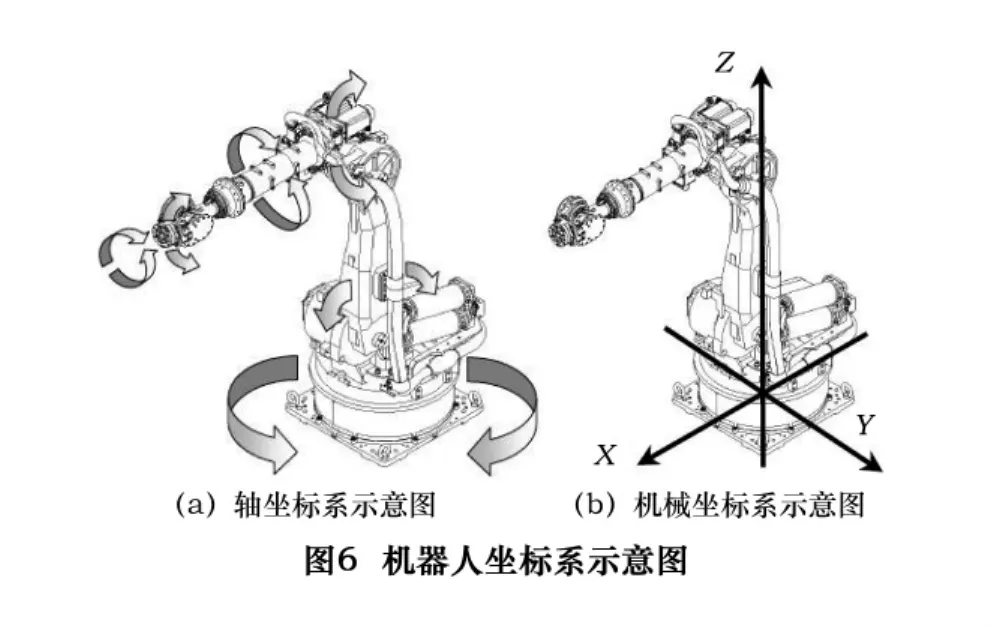

对机器人进行操作时可以使用轴坐标、机械坐标和工具坐标3个坐标系,正确地判断各个坐标系下机器人的动作方向对于机器人动作和姿态的调整是十分关键的。

我们所使用的机器人有6个轴,在轴坐标系的情况下,通过示教编程器的按键单独控制每一个轴的动作,如图6a所示。

图6b表示的是机器人在机械坐标系下的运动方向情况,与轴坐标系的情况不同,使用机械坐标系时,机器人的动作是由多个轴同时运动产生的,合成运动使机器人的手端做直线或曲线运动,是调试机器人动作时常用的坐标系。

工具坐标系是以机器人手端安装的工具作为参照的,其运动轨迹是使工具产生所需要的动作,工具的参数需要输入到工具配置中,也可以通过示教程序使机器人自动获得工具信息。

2.4.2 机器人示教编程的步骤

(1)选择示教模式。

(2)输入作业程序号码。号码的输入范围是0~9 999。

(3)记录移动命令(动作位置与姿势)。将机器人以手动操作移动到要记录的位置,按下[覆盖/记录]以记录步骤,重复地依序记录步骤。

(4)如果需要,记录应用命令。应用命令包括将信号输出到外部、等待输入信号、程序调用等非移动命令。

(5)将表示程序结束的终端命令(应用命令END<FN92>)加以记录。

(6)进行示教内容的确认。依序移动至所记录步骤,进行记录位置或姿势的确认。

(7)进行示教内容的修正。包括记录点变更,步骤的追加及删除,速度和插补方式修改等。

2.4.3 示教编程举例

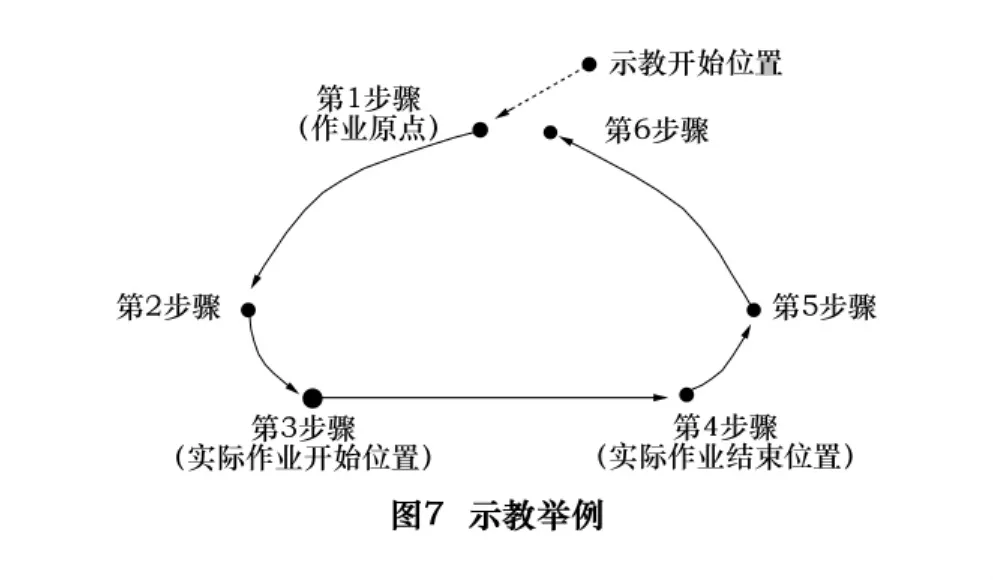

如图7所示,使机器人自第1步骤移动至第5步骤,并记录位置,在第6步骤,为使其与第1步骤位置相同,进行记录位置的重合。

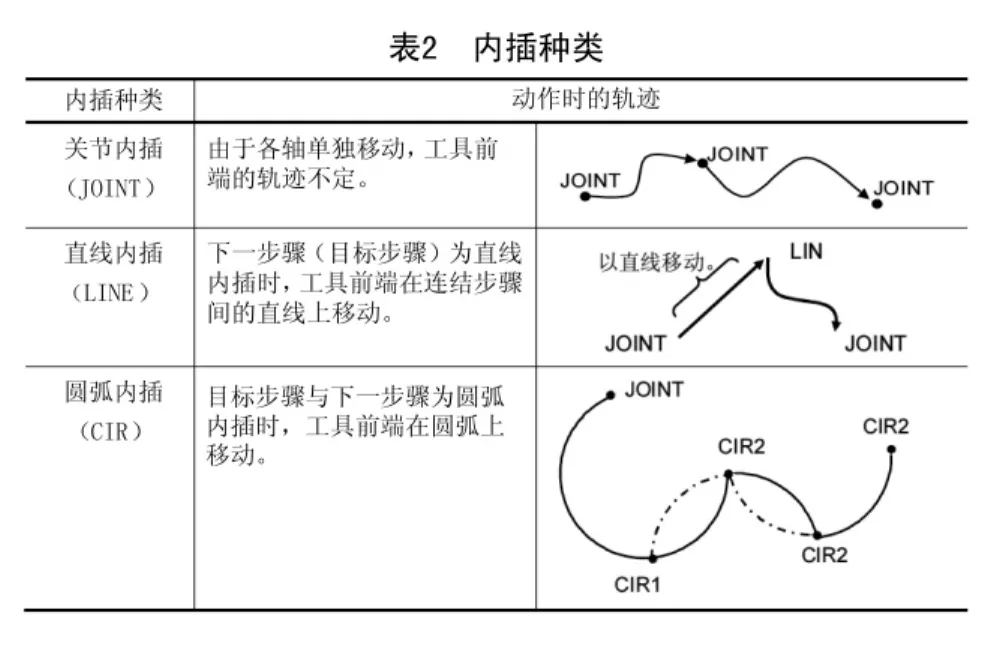

在示教编程器上产生的程序如图8,圈中的100%表示再生时机器人的运行速度,用百分制表示;JOINT表示机器人在两个动作点之间的内插种类(运动方式),具体情况见表2;A1表示通过步骤记录点时,机器人的精度,分为8级A1~A8,其中A1精度最高;T1表示机器人当前所使用的工具(可以是搬运或焊接等工具)。

2.5 机器人程序的运行方式

轮毂加工单元一共包含9个工位,如图1所示,根据轮毂加工工艺要求,在这9个工位之间机器人一共要做8个搬运动作:

(1)1→2号位运送动作:将工件从上料区运送至储料区。

(2)2→3号位运送动作:将工件从储料区运送至立车转台进行反面加工。

(3)3→5号位运送动作:将工件从立车转台运送至冲洗工位。

(4)5→6号位运送动作:将工件从冲洗工位运送至测量站进行厚度测量。

(5)6→3号位运送动作:将工件从测量站运送至立车转台进行正面加工。

(6)6→9号位运送动作:将工件从测量站运送至废料区。

(7)3→8号位运送动作:将工件从立车转台运送至视觉系统进行拍照,拍照完成后将工件运送至立加,并根据视觉系统提供的角度偏差进行调整。

(8)8→1号位运送动作:将工件从立加运送回上料区。

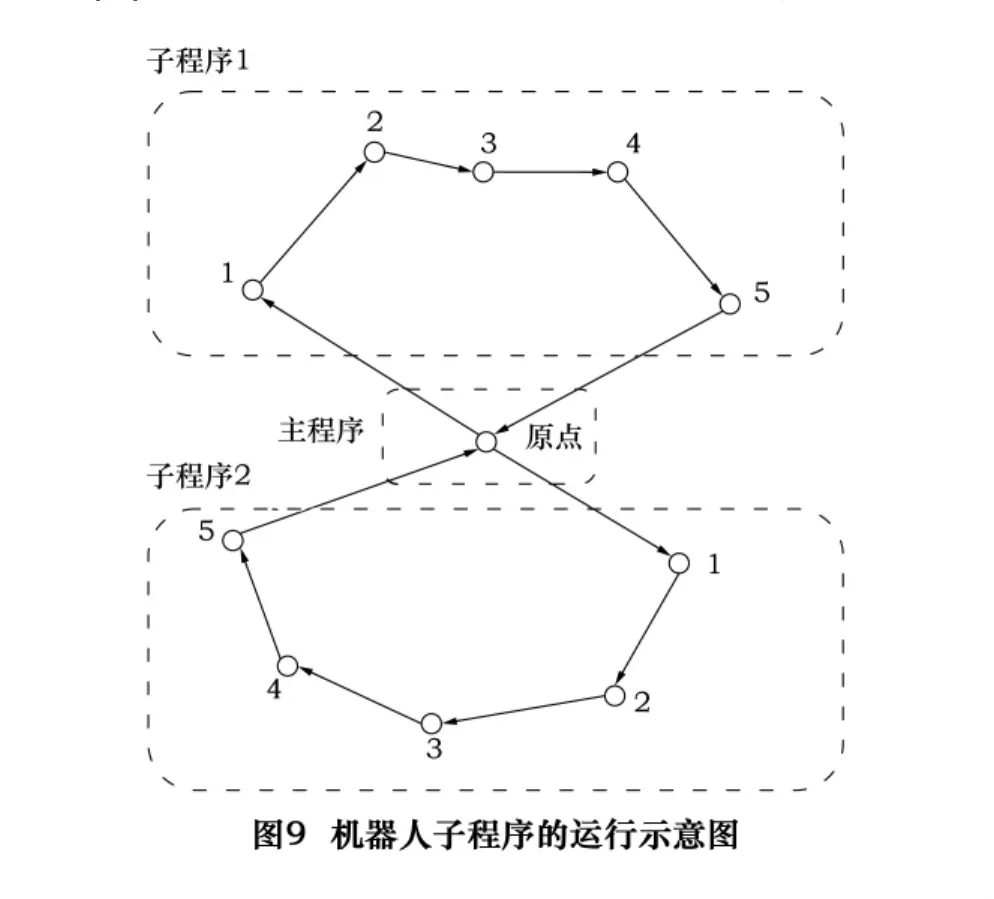

将这8个搬运动作分别示教编程为8个子程序,对应为子程序1~8,主程序中不执行运送动作,根据PLC发送的输入信号调用相应的子程序,实现所需要的搬运。轮毂加工单元中的各个工位是否满足运送条件由PLC来判断,并向机器人发出运送指令。子程序的执行过程如图9所示。

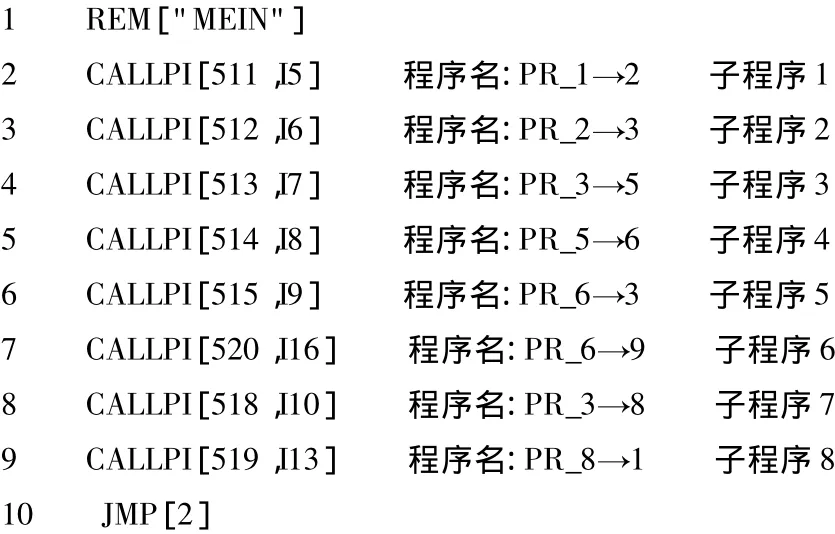

部分程序如下:

主程序:

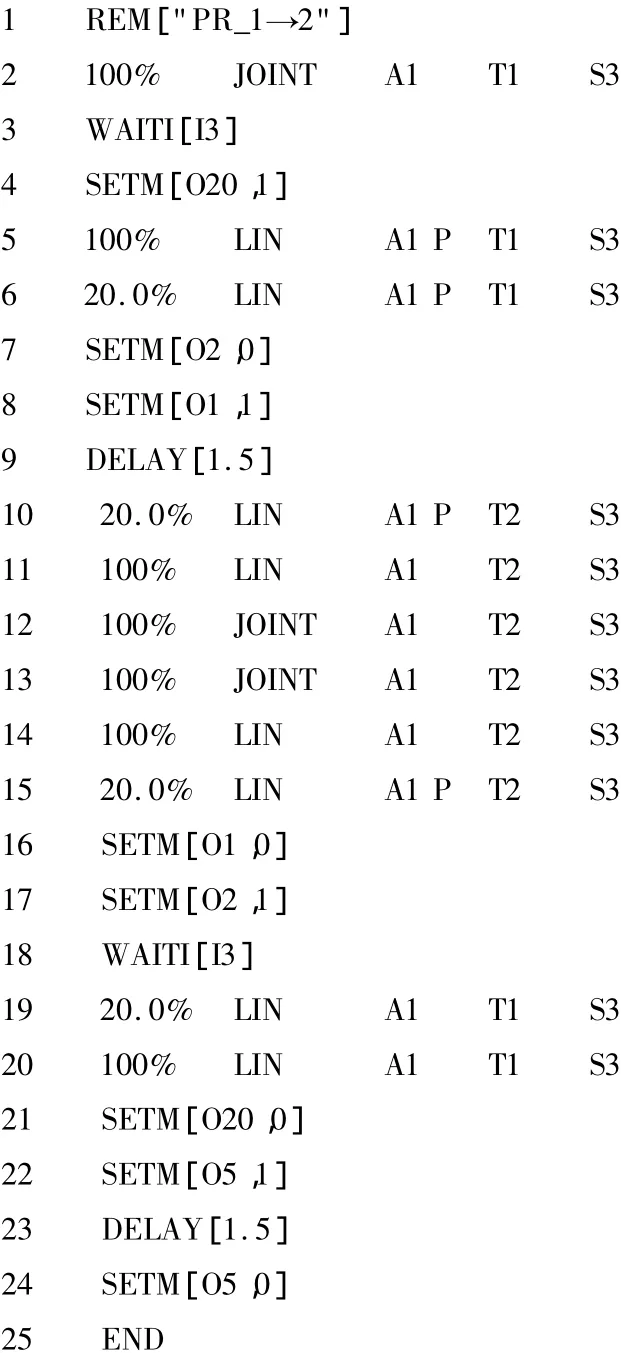

子程序1:

3 结语

通过轮毂加工单元中机器人的应用,阐述了机器人使用过程中的连接方式,程序编制和运动时序控制等方法,为机器人在其他柔性生产线的进一步应用具有范例的作用。

[1]AX控制装置操作说明书直到机器人运作[Z].16版.不二越,2009.

[2]AX controller operating manual software PLC[Z].4th ed.不二越,2009.