基于触摸屏控制具有快速过流保护的WEDM电源研制*

2012-10-23邓志敏张永俊苏俊熙

邓志敏 张永俊 苏俊熙

(广东工业大学机电学院,广东广州 510006)

在使用专用电火花线切割机床实际加工某汽车关键零部件中发现,当加工中出现比较长时间的过电流的时候,对加工的质量和加工的效率等都造成了很不利的影响,导致加工质量的明显下降,而且由于此过电流的产生,造成断丝的频率增加,降低了加工效率。脉冲电源性能的好坏是直接关联着加工的各项工艺指标,在电火花线切割加工中,大脉宽加工或长时间的短路,峰值电流会上升很高,过大的电流会对加工回路的功率开关管带来冲击,同时如上述专用机床的状况,过大的电流会对加工各项指标带来不利的影响。因此对于过电流或短路电流的控制就变得尤为必要,希望在电火花加工中间隙状态出现短路或者大于某个设定电流值时可以立刻断开高压强电,防止硬件电路的损坏,确保加工质量。

从传统的电火花脉冲电源短路保护电路来看,大多是通过采取间隙两端的电压,利用间隙状态的识别电路分辨出短路状态信号,控制器再对脉冲电源进行短路保护控制。本文设计的具有快速短路保护的PWM(脉冲宽度调制)电火花线切割脉冲电源,基于霍尔传感器的电流检测,速度更快,可靠性更高,特别在某些专用场合下更加适合。此脉冲电源以PIC18F458单片机作为脉冲信号源,产生PWM控制信号。电源系统采用触摸屏控制,将传统的显示屏与物理按键替代,节省了空间。而且界面友好,操作也灵活方便,通过软件的形式实现调节电源各项参数的要求。

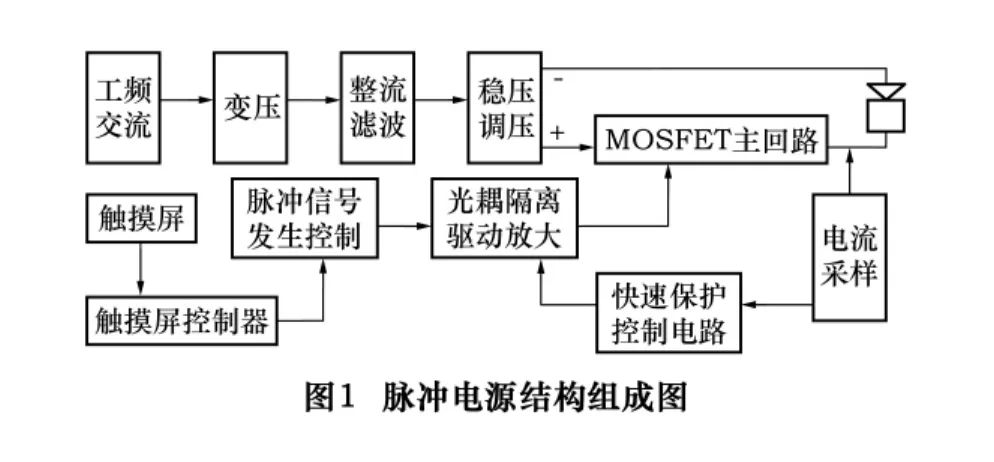

基于触摸屏控制的具有快速过流保护脉冲电源的结构组成如图1所示。MOSFET管斩波电路作为电源主回路,高压供电回路由工频变压整流后获得;PIC18F458作为脉冲信号源,信号在经过隔离驱动放大后用于驱动功率管的开关;电流采样器件从主回路一侧采取电压信号,经过控制电路后控制主回路的通断;触摸屏通过触摸屏下位控制机与脉冲信号源控制机进行通信,实现触摸控制调节电源参数。

1 快速过流保护的实现

1.1 电流采样

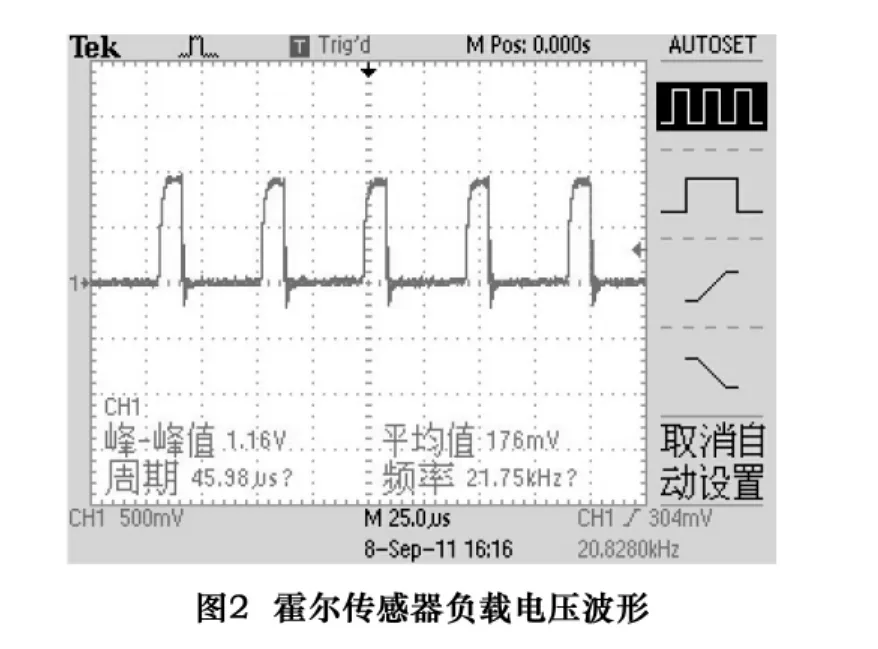

过流保护的快速实现需要依靠快速的加工状态检测,如果加工发生短路但电路检测不了或者时间过长,那对短路的保护意义就不大。一般电火花机床的过流(或短路)保护是基于检测放电间隙电压来执行的。通过采样间隙电压,识别间隙状态,一旦检测到过流(短路)发生或短路产生的前兆就把信号发送给控制器,控制器快速切断电源实施保护。在工程实践中一般采用在一个检测周期内间隙电压的平均值来判断放电状态。因为普遍使用的采样电压的方法都存在RC滞后特性,基于保护电路动作的速度衡量,通过采样间隙电压和识别间隙状态势必存在一个迟滞时间,短路保护处理速度仍然不够快。基于以上情况,本电源采用了霍尔电流传感器的过流保护电路,利用霍尔传感器极短的响应时间,快速检测加工电流状况,迅速切断主回路起到快速保护的功能。在本电源中选取“兵字”HS-P系列霍尔电流传感器,其线性度±0.1%,带宽DC—150 kHz,响应时间小于1 μs,能够迅速采取电路回路的电流参数。图2为从霍尔传感器负载端测得的负载两端的电压信号。

1.2 过流保护控制电路

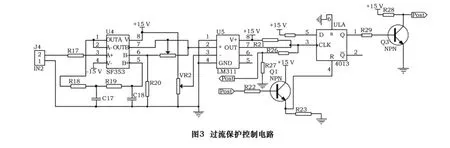

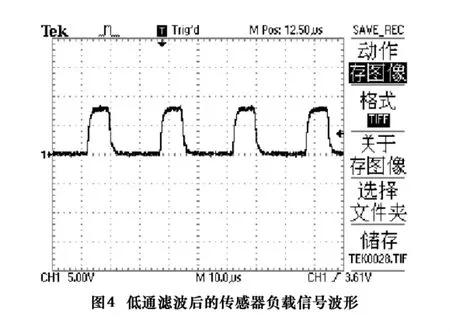

过流保护控制电路由电压跟随器、一级放大与二阶低通滤波电路、电压比较器以及D触发电路组成。本电源中采用LF353双运算放大器组成电压跟随器和一级放大与二阶低通滤波,进行前后级电路的隔离与阻抗匹配,并对微弱信号进行放大和滤除干扰信号,保证信号的稳定可靠。采用LM311运放组成电压比较器,比较检测到的电压信号与预定值,判断短路是否产生。用CD4013触发器实现数据的锁存,当过流(短路)发生时,除了要断开电源外,还需要运动控制系统动作使短路现状消失,因此使用触发器的锁存功能将锁存状态直至运动控制系统动作完毕。过流保护控制电路如图3所示。R4右端为输出控制端,连接MOSFET开关管的驱动芯片UCC27321的使能端,触发器上升沿有效,输出高电平时导通NPN三极管,拉低此输出端口,使UCC27321停止工作,从而切断主电路。当此状态被取消时,R15左端输入端被置于高电平,触发器的R端口电压升高,触发器被复位,Q输出为0,UCC27321重新导通,主电路再次接通工作。图4为经过放大和低通滤波后的霍尔传感器上负载电压信号波形图。

2 PWM功能的实现

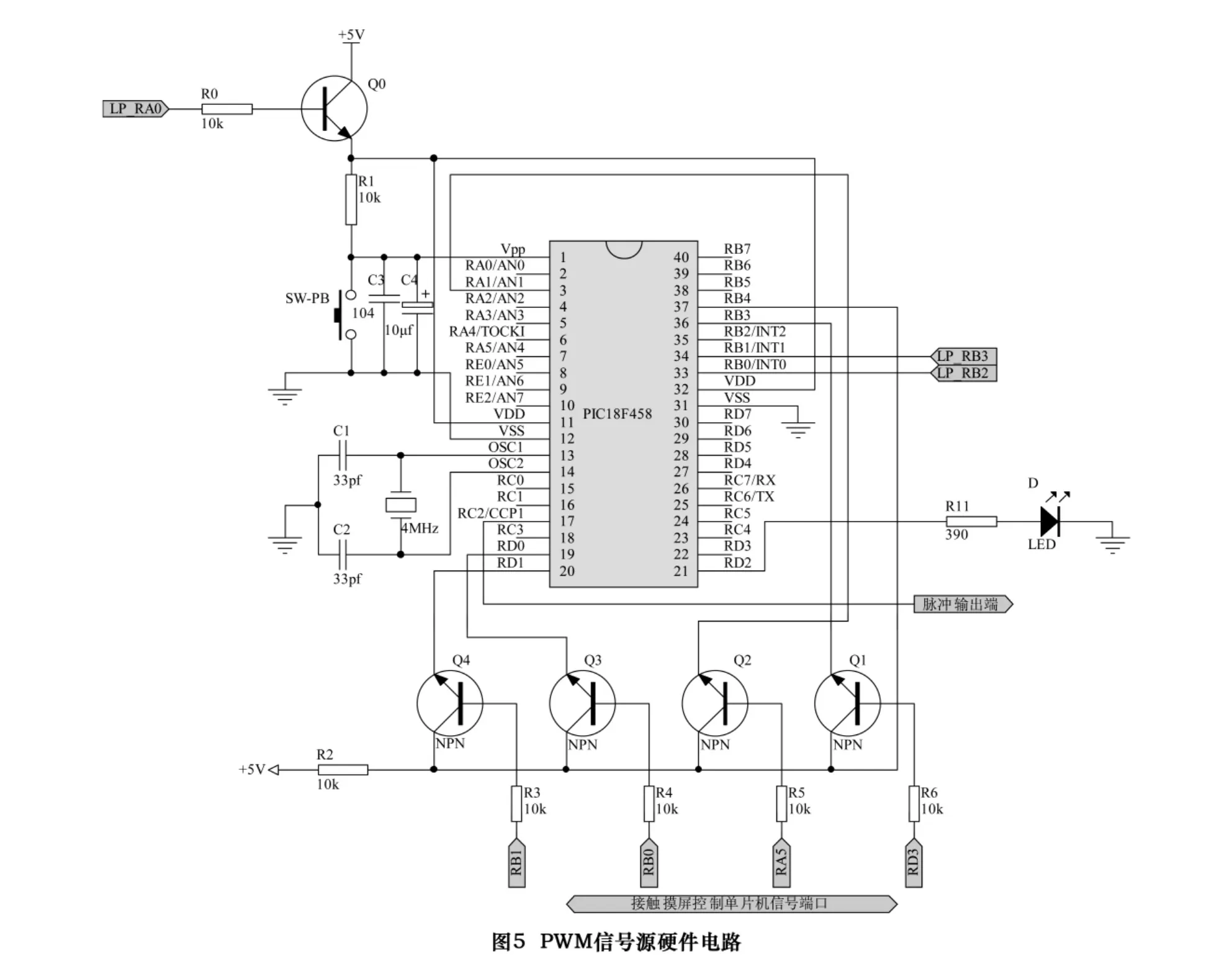

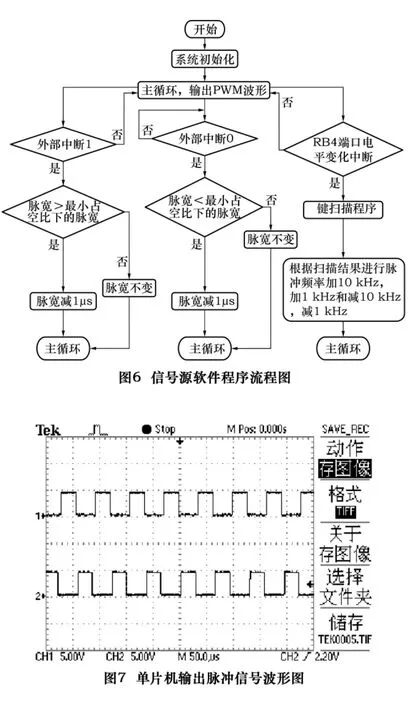

在电火花线切割脉冲电源上引入PWM(脉冲宽度调制)功能,方便在加工中对电源参数的调整,进而对加工参数进行调节。本电源中,电火花线切割脉冲电源的脉冲信号源采用了PIC18F458微控制器,此款单片机内部集成了PWM功能模块,通过软件程序和简单的外部电路就可以产生周期可调、占空比可调的脉冲信号,并且信号干净平稳,输出稳定。采用PIC单片机作为脉冲信号源除了其出色性能和强大的功能外,还因实现此电源的触摸屏控制的需要,利用触摸屏与单片机之间的通信方便实现了人机系统的改善。图5为电源信号源电路,图6是软件控制程序流程图。硬件电路中的三极管组成了一数字控制的键盘,每个三极管的通断由触摸屏的控制信号来控制,实现对频率、脉宽的调节。图7为PIC单片机产生的脉冲信号源的脉冲信号波形。

3 驱动电路与主电路的设计

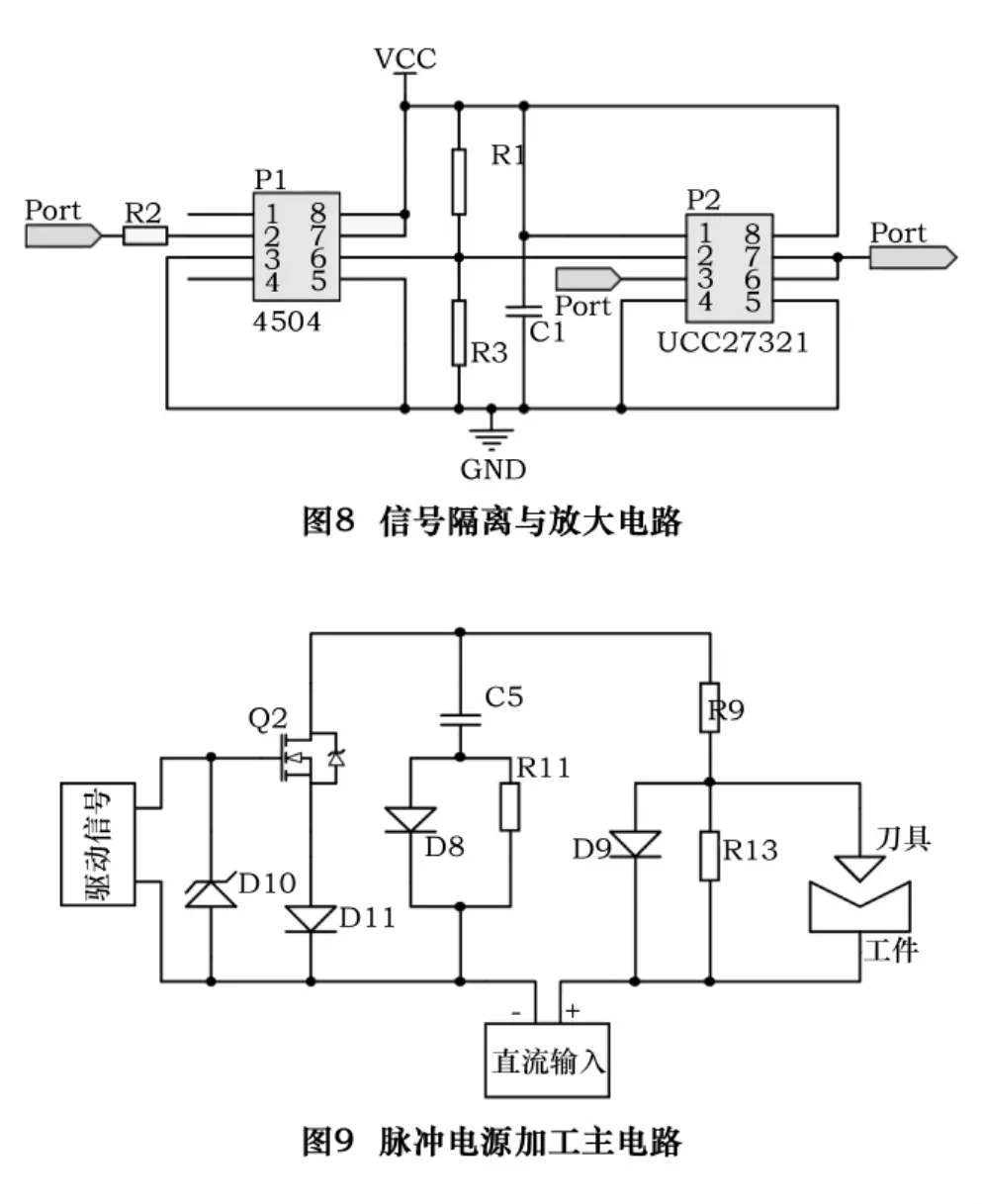

信号源产生的脉冲信号必须经过功率放大才能驱动MOSFET开关管的通断,而为了避免加工当中强电对控制电路弱点的干扰,往往在两者之间加入隔离电路。在本电源中采用光耦隔离技术,选用HP4504芯片在信号源与驱动信号功率放大电路之间进行隔离。而功率放大电路则采用了TI公司推出的新型MOSFET驱动芯片UCC27321,其驱动能力强,速度快。电源的主电路则由MOSFET及其缓冲电路,以及分压电阻等组成,实现将高直流电压斩波成脉冲电压用于加工。驱动电路和主电路的电路原理图如图8和图9所示。

4 触摸屏控制的实现

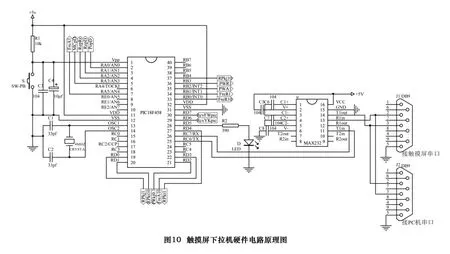

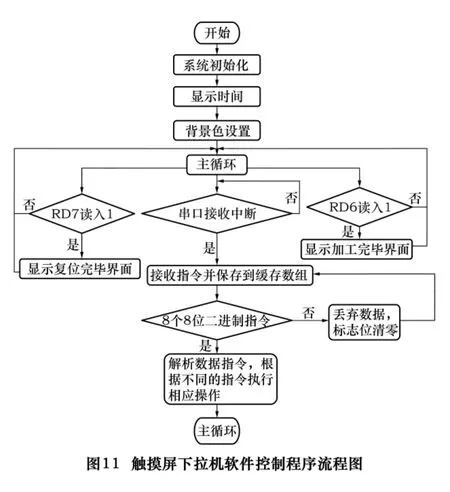

本电源的设计旨在为某专用的电火花线切割机床配置合适的电源,除了在电源的性能和各项参数达到机床的要求外,还要满足与机床人机交互系统的通信,便于被人机交互系统控制,实现机床各个系统之间的集成化。机床的人机交互系统使用的硬件选用的是某公司的智能型串口通信触摸屏。实现脉冲电源的触摸屏控制主要从硬件和软件两方面来设计。基于此触摸屏的性能,硬件设计的主要工作是设计一与此触摸屏通信的触摸屏下位机硬件系统,主要功能是对触摸屏发送的数据包进行解析,并根据解析的结果对各个系统(包括电源系统与运动控制系统)发送工作指令。此专用WEDM机床的各个系统的控制均采用了PIC微处理器,为了更好地实现各系统间的通信,此触摸屏下位机硬件控制也采用PIC微处理器来实现,电路简单,所有要求的功能都可以在软件中实现。图10是触摸屏的下位机硬件系统,图11是软件控制程序流程图。

5 实验

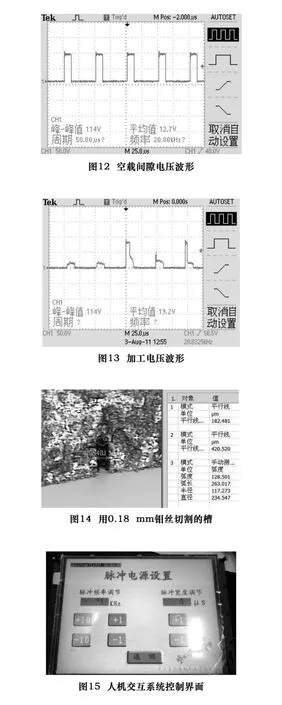

脉冲电源的实验在设计的某汽车关键零部件的专用电火花线切割机床上进行切槽实验。图12和图13分别是加工中检测到的加工间隙空载电源与加工中的电压波形图。图14是用放大镜检测的用0.18 mm的钼丝切割出来的槽,图15为人机交互系统控制界面。

通过试验证明,设计的电火花线切割脉冲电源在触摸屏的控制下,参数调节灵活、稳定,实现了一定的数字化功能;短路保护反应灵敏,能够在加工短路发生时快速动作,切断回路。在某汽车零件加工的专用电火花切割切槽机床上进行实验发现,以往工厂每天加工根零件需要换丝3~5次,而采用此电源后换丝次数明显减少,一天只需换丝1~2次,甚至不换。因此,在某些需要较大脉宽加工和短路频繁的电火花线切割加工场合,此电源的研究与设计具有实际的意义。

[1]刘晋春,白基成,郭永丰.特种加工[M].北京:机械工业出版社,2008.

[2]白基成,梵海明,郭永丰,等.电火花线切割无阻脉冲电源过电流保护的研究[J].电加工与模具,2008(5).

[3]刘和平,刘钊,郑群英,等.PIC18Fxxx单片机程序设计及应用[M].北京:北京航空航天大学出版社,2005.

[4]周志敏,纪爱华.高效功率器件驱动与保护电路[M].北京:人民邮电出版社,2009.

[5]马场清太郎.运算放大器应用电路设计[M].何希才译.北京:科学出版社,2007.