加工中心关键部件的动态特性分析

2012-10-23吴玉厚赵德宏饶良武

吴玉厚 赵德宏 饶良武

(沈阳建筑大学,辽宁 沈阳 110168)

在加工精度及加工效率都比较高的加工中心,在其研发过程中必须考虑到机床的振动问题[1]。异性石材加工中心HTM50200是本校研制的车铣复合式机床,其可分度车削头为该加工中心的关键部件,结构复杂,各部位刚度差异较大,其薄弱环节与关键位置处动态特性直接影响到整机的加工质量。所以,分析车削头的动态特性对保证加工中心的加工精度与使用寿命显得尤为必要。目前,模态分析是研究机床动态特性性能的主要方法,其主要内容是获取结构的振动特性即固有频率、阻尼比和主振型[2],也是承受动载荷的重要参数。模态分析方法主要有2种[3-4]:一种是基于有限元法的理论建模与分析,另一种是以模态测试为基础的实验模态分析。本文利用Solidworks建立实体模型,借助有限元分析软件ANSYS对车削头进行模态分析,并采用东方所 INV3018C高精度采集仪和DASP-V10测试分析软件运行平台,对关键部件的固有特性及振动情况进行现场测试与分析,获取了车削头前几阶固有频率与模态振型,找出了该结构件上存在的薄弱环节,从而为分析和评价机床结构的动态性能,指导结构优化设计提供了可靠依据。

1 车削头的模态分析

1.1 车削头的有限元分析

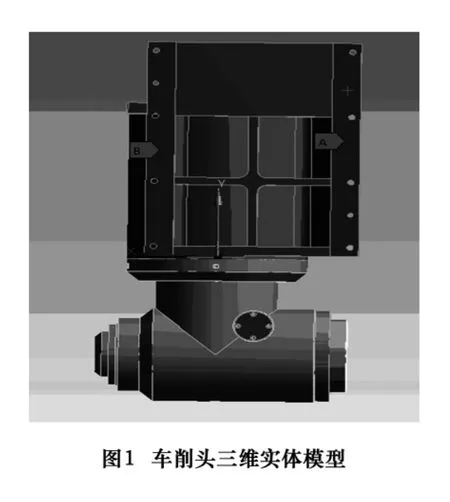

被分析的车削头采用Solidworks三维建模软件完成,将其导入ANSYS的Workbench中实现无缝连接,如图1。边界条件:区域A和B通过8个高强度螺栓固定在滑鞍上的滑板上,可视为刚性连接,故在螺栓孔处施加全方位约束,包括X、Y、Z及3个旋转方向。

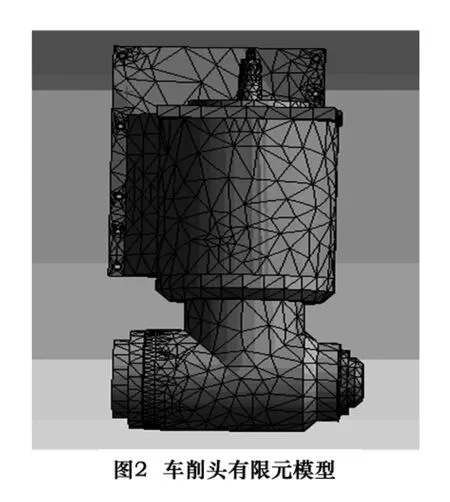

该车削头材料为HT200,选用AWB默认网格划分设定进行自动网格划分[5-6],有限元模型如图2。

1.2 车削头的试验模态分析

实验模态分析主要是测试系统的频响函数,通过对频响函数的分析来获得机床部件各种振动特性参数,如固有频率、阻尼比和模态振型。本模态测试采用单点激励多点响应的方法获取传递函数。

(1)试验设备 东方所INV3018C高精度采集仪,5个9822型单向加速度传感器(0.5~5 kHz),激振力锤,电荷放大器和DASP-V10测试分析软件。

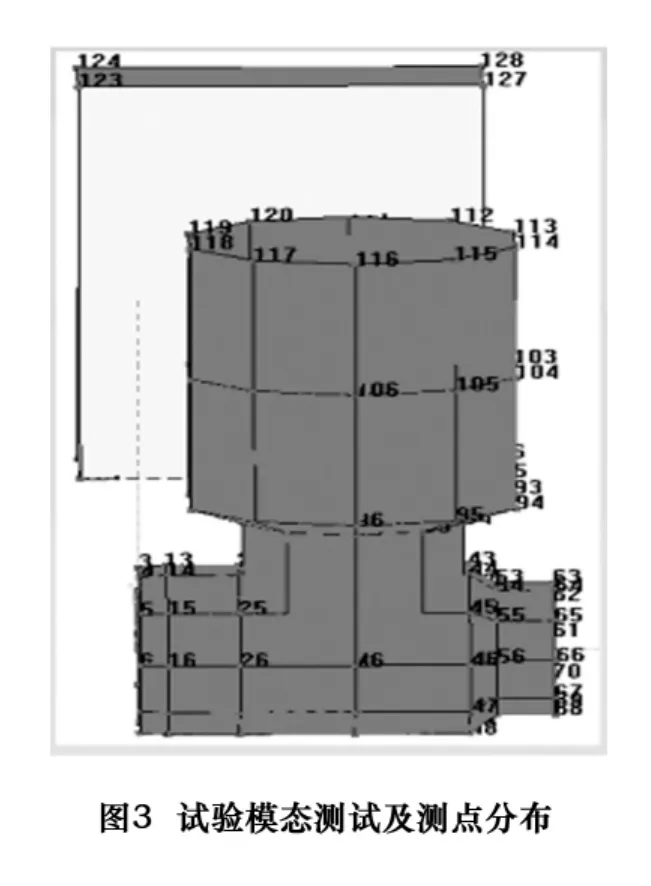

(2)试验过程 将车削头停放在横梁中间位置,并将其移动到滑鞍的最低位置处。根据车削头的结构特点,主轴箱体与上箱体之间的结合面是主要承载主轴部件及切削力的支撑部位,所以在此连接处设置了测试响应点,并在振源附近和其他连接点处布置了测点。各测点具体位置如图3所示。由于用来锯切石材的锯片安装在锥形主轴的大端处,故以此处附近点作为激振点,以便更好地模拟实际加工状态。试验过程分为22批次进行,每次测量5点,最终完成车削头模态试验的测试。

2 车削头的模态分析结果

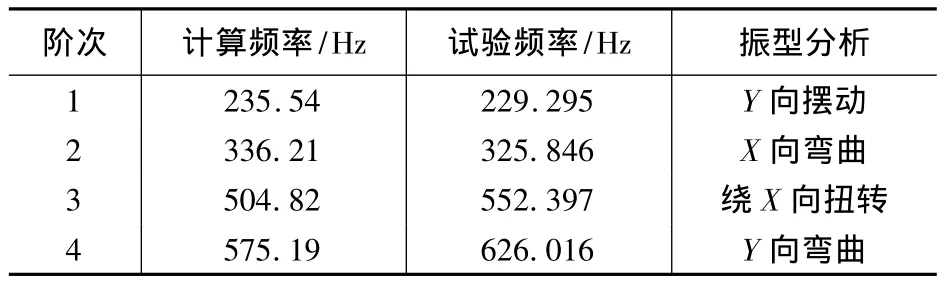

结构的振动可以表达为各阶固有振型的线性组合,其中低阶固有振型较高阶对结构的振动影响较大,越是低阶对结构的影响越大,因此低阶振型对结构的动态特性起决定作用[7],故进行车削头的振动特性分析计算时取前4阶。

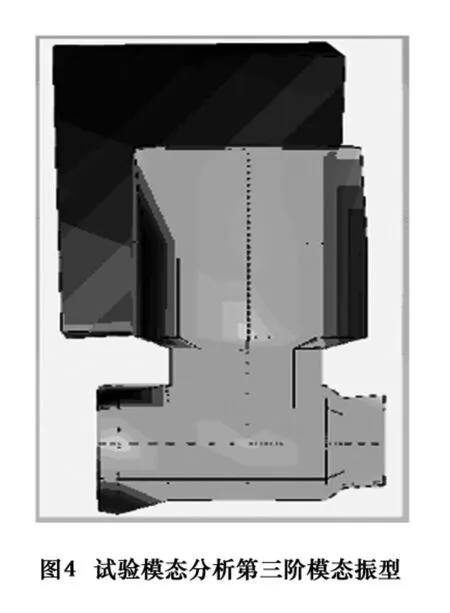

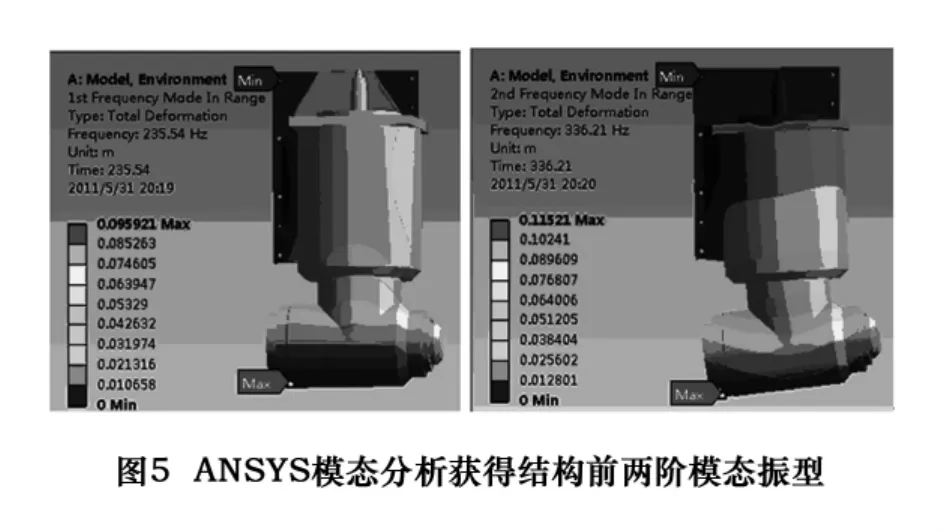

将ANSYS模态分析与试验模态分析得到的车削头前4阶固有频率与振型分析进行对比,如表1所示。图4、图5分别为试验模态测试和ANSYS模态分析所获得的部分振型图。

表1 车削头固有频率与振型分析

如表1所示,计算频率与试验模态分析的结果存在着一定的差距,主要原因有:由于对车削头理论建模时,简化了一些对计算频率影响较小的因素,比如结构上的螺纹孔、凸台、倒角等的简化;车削头与滑鞍的刚性连接的假设;非线性因素的忽略等,从而造成了低阶试验频率稍小于ANSYS模态分析计算频率而高阶略大的结果,但误差率均小于10%,满足工程要求。

由振型图可以得出,ANSYS模态分析得到的前五阶模态振型与试验模态分析的振型基本一致,都具有以下特征:第一、二阶振型是车削头分别沿Y和Z方向的摆动,其中主轴箱底部变形均最大;第三模态振型则是绕X方向扭转,车削头后连接板处产生变形较大;第四阶振型主要是整体朝Y向弯曲,最大变形位置在主轴前端处。

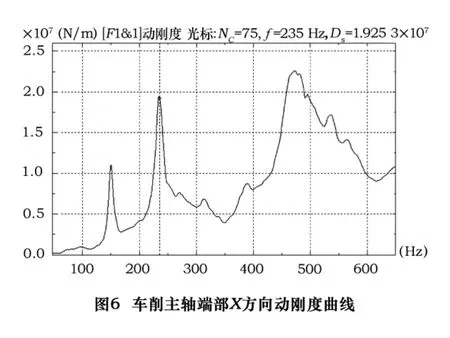

3 动刚度测试

动刚度是衡量机床抗振性能的重要指标,其数值等于产生单位振幅所需的动态力。其测试方法与模态测试所用到的软硬件相类似,同样采用随机信号对安装锯片的主轴端面处进行激振,并用加速度传感器获取响应信号,记录激振力及响应的数据后,将分析得出来的传递函数进行两次积分再求倒数便是动刚度曲线[8]。图6为车削头主轴X方向的动刚度曲线。

4 结语

(1)对比ANSYS理论模态与试验模态分析的结果可以得出,车削头主轴前端及主轴箱后连接板处的振动比较激烈,是整个结构的薄弱环节,实际加工时也是很容易发生颤振的地方。

(2)两种不同的模态分析方法,得出的结果有所差异,但还是在误差允许的范围之内,满足工程要求。从经济性和可靠度方面来说,在分析关键部件的动态特性时,ANSYS模态分析方法不失为一种好方法。

(3)明确了加工中心关键部件的动态特性分析需考虑的内容,包括固有频率、阻尼比、模态振型、动刚度等振动性能指标,为分析和评价机床结构的动态性能,指导结构优化设计提供了可靠依据。

[1]AHMADI K,AHMADIAN H.Modelling machine tool dynamics using a distributed parameter tool- holder joint interface[J].International Journal of Machine Tools& Manufacture,2007,47(12):1916 -1928.

[2]刘春时,孙伟,李小彭,等.数控机床整机振动测试方法研究[J].中国工程机械学报,2009(3).

[3]陈永会.不同测试方法下的试验模态分析的对比[J].现代制造工程,2007(11).

[4]张飞,王民,昝涛,等.大型龙门铣床关键件的模态分析[J].机械设计与制造,2010(12).

[5]康方,范晋伟.基于ANSYS的数控机床动态特性分析[J].机械设计与制造,2008(7).

[6]尚晓江,邱峰,赵海峰,等.ANSYS结构有限元高级分析方法与范例应用[M].北京:中国水利水电出版社,2006.

[7]杨明亚,杨涛,汤本金,等.机床立柱动态特性的分析[J].机械制造与研究,2007,36(1):29 -31.

[8]GARITAONANDIA I,FERNANDES M H,ALBIZURI J.Dynamic model of a centerless grinding machine based on an updated FE model[J].International Journal of Machine Tools & Manufacture,2008,48(7):832-840.