一款小型加工单元的监控系统开发

2012-10-23化春雷林剑峰徐兆成

邴 旭 化春雷 林剑峰 徐兆成

(沈阳机床(集团)有限责任公司,辽宁 沈阳 110142)

目前,随着汽车、航空等制造行业对于提高加工效率、缩短加工节拍、提高加工精度和减少人力成本的迫切需求,国内对自动化成套设备的需求日益强劲。在一些大型制造企业中,以往的单机作业模式已经逐渐发展为由多台机床、辅助设备和检测设备构成的自动化加工单元或自动化生产线模式。

为了实现对成套设备的自动化控制,笔者利用现有的设备和机床组成了一个小型加工单元,进行典型的上位机、PLC、现场执行机构组成的3层结构控制模式试验。通过不断的经验积累与实验,总结出了较为通用的小型加工单元监控系统的开发方法,希望以此为契机,经过不断的探索与改进,最终掌握国际先进的自动化成套设备控制技术,支撑国家重点行业自主化制造。

1 加工单元设备组成

单元中的设备按照自动控制系统中设备功能的划分,可分为控制器、检测装置和被控设备3类。控制器包括上位机和单元可编程逻辑控制器(PLC),检测装置包括一套视觉系统和若干传感器,被控设备包括1台立式车床、1台立式加工中心、1个六轴机器人。加工单元的外观如图1所示。

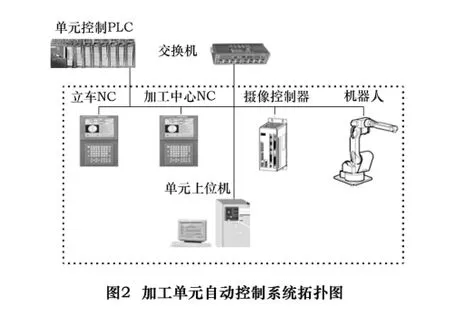

单元PLC用于采集现场的反馈信号,并控制加工单元中所有设备的联动控制。监控上位机则通过以太网与2台机床的数控系统、机器人控制器、单元PLC相连接,能够实时监视单元内的所有设备的状态。监控系统的拓扑结构如图2所示。

2 加工单元工作流程介绍

机器人从上料区抓取定位好的坯料送到储料区,当立式车床内有空位后,由机器人把它放在数控车床的前工位托盘上。之后,机器人会将加工完一面的工件送去冲洗除屑,然后继续加工另一面。在工件进入加工中心之前,工件的中空部分要被目视检查,气门孔的标记通过摄像识别。由加工中心加工完成后,工件最终被放置在上料区等待再次循环加工试验。工件的加工流程图参见图3。

3 监控系统的功能与实现

加工单元监控系统具备了对单元运行的控制功能和对单元运行状态的监视功能。其中,控制功能既要实现对加工单元中各设备的独立控制,还要实现对整个加工单元设备根据工艺要求进行统一地、自动地控制。

单元PLC选择西门子S7系列的CPU 315-2 DP,再配上若干数字输入模块和数字输出模块。此外,为了与上位机通过以太网进行通信,还要配上以太网通信模块CP343-1。

3.1 加工单元内各设备的控制

(1)对数控机床的控制

本单元中的两台数控机床的数控系统均为西门子840D,内嵌有S7 300的PLC,根据机床各部件的连锁条件编写PLC程序后,能够实现机床自身的控制功能。为了满足联动控制的需要,还要在数控系统中增加若干输入输出点作为通信接口,以便与单元PLC交换信号。

(2)对机器人的控制

机器人的运送动作是采用示教的方式编程的,就是在手动的状态下,调整机器人的动作,记录动作中关键点的位置(如动作起点,抓取物体的位置点等),指定2个动作点之间的运行速度、运行方式(直线、圆弧等)、定位精度和所使用的工具等。编好的机器人程序可以通过外部的I/O信号来触发执行,这就是机器人搬运的基本思想。此外,同样需要使用若干输入输出点与单元PLC交换信号。

(3)厚度测量装置

厚度测量装置由单元PLC控制,当PLC检测到测厚装置处有工件时,通过输出点控制气动电磁阀,让气缸中的活塞向下移动。当测量结束后,控制气缸中的活塞向上移动,当PLC检测到上升到位信号后停止上升。

(4)视觉系统

视觉系统带有1个控制器,控制器有2个输入点,可以在其配套的设置软件中,把1个输入点设置为触发拍照,则当单元PLC通过输出点给该输入发送1个信号后,就会触发视觉系统中的控制器进行拍照。

3.2 加工单元内设备的联动控制

当操作员在上位机上按下运行按钮后,若整个加工单元内各设备均无故障或报警,加工单元就处于自动工作的待机状态。如果此时系统检测到上料台有工件,则单元内各设备就按照预定程序进行自动运行。下面将详细说明一个工件在单元内的加工工序及控制方法。

工序1:单元PLC检测到1号位有工件后,判断满足工件送到2号位的条件后,向机器人发出1-2运送请求信号。

工序2:机器人接收到1-2运送请求后,调用事先编好的示教程序把1号位的工件抓取到2号位,抓取到位后会向单元PLC发送2号位到位信号。

工序3:单元PLC接收到2号位到位信号后,判断若满足工件送到3号位的条件,则向机器人发出2-3运送请求,当机器人接收到该请求并且空闲时,调用程序把工件送到3号位,到位后向单元PLC发送3号位到位信号。

工序4:当4号位的上一个工件加工完成之后,立车的PLC控制托盘进行交换。当托盘交换完成后,数控系统调用工件的第一面加工程序进行第一面的车削加工。

工序5:加工完第一面之后,立车的PLC控制托盘进行交换,交换完成后立车PLC会给单元PLC一个通知信号。单元PLC判断若满足把工件送到5号位的条件,则向机器人发出3-5运送请求信号。

工序6:机器人接收到3-5运送请求并且空闲时,调用事先编好的示教程序把3号位工件搬运到5号位,抓取到位后会向单元PLC发送5号位到位信号。

工序7:立车的PLC控制冲洗机构冲洗工件,完成后立车PLC发送给单元PLC一个通知信号,单元PLC判断满足将工件送到6号位的条件时,向机器人发出5-6运送请求信号。

工序8:机器人接收到5-6运送请求并且空闲时,搬运5号位工件送到6号位,当机器人抓取到位后会向单元PLC发送6号位到位信号。

工序9:单元PLC检测到6号位有料信号后,单元PLC控制厚度测量装置测量工件的厚度,当测量装置下降到位后,根据测量值算出工件的厚度,完成后控制测量装置上升,然后向机器人发出6-3运送请求信号。

工序10:机器人接收到6-3运送请求并且空闲时,搬运6号位工件送到3号位,当机器人抓取到位后会向单元PLC发送3号位到位信号。

工序11:4号位的工件加工完第一面后,立车的PLC控制托盘进行交换,然后由数控系统调用工件的第二面加工程序进行第二面的车削加工。

工序12:4号位的工件加工完第二面后,立车的PLC控制托盘交换,然后立车PLC会给单元PLC通知信号。单元PLC判断若满足把3号位工件送到7号位的条件,则向机器人发出3-7运送请求信号。

工序13:机器人接收到3-7运送请求并且空闲时,把工件送到7号位,到位后机器人反馈给单元PLC 7号位到位信号,单元PLC控制视觉系统拍照检查。

如果检查工件不合格,单元PLC则控制机器人把工件送到9号位;如果检查工件合格,机器人抓取到位后会向单元PLC发送8号位到位信号。当立式加工中心的PLC接到工件检测信号后,触发数控系统执行工件加工程序进行加工。

工序14:当工件在立加中加工完成后,单元PLC判断满足把工件送到上料区的条件后,向机器人发出8-1运送请求信号。当机器人接收到该请求且空闲时,搬运工件到1号位,等待下一次循环试验。

从上面的自动化控制过程可以看出,加工单元自动化联动控制的关键处在于对机器人的控制。机器人控制系统在检测到各工位的准备好信号后,执行相应的动作。如果检测到多个工位同时有准备好信号时,按照出料优先的原则,优先执行工位号大的工位上的相关动作。控制流程参见图4。

3.3 加工单元内工件和设备的状态监视

在工控计算机上,运行有自主研发的加工单元监控界面程序,该程序使用高级编程语言Visual Basic进行开发。工业计算机通过以太网,利用西门子的通信软件包SIMATIC NET中提供的OPC服务器,以OPC的方式访问S7-300 PLC中的变量,进而监视加工单元内所有设备的运行状态。加工单元监控界面程序具有以下几个功能:

(1)单元总览

在监控界面的主窗口上有整个加工单元的模型,可以监控整个加工单元上各台设备的运行状况,以及单元内每个工件当前所在工位和工件信息。在主窗口的底部制作有按钮栏,作为进入其他子页面的入口,如图5所示。

(2)监视主要设备状态

在监控界面的主窗口上,当点击机床、机器人、PLC或视觉系统按钮时,会进入该设备的监视窗口。在窗口中能够查看该设备的运行状态和输入输出信号状态等,图6所示为点击立式车床按钮后显示的立式车床监视窗口。

(3)数据和报警

汇总了所有加工过的工件的生产数据和加工单元内发生的所有报警,并可以根据输入的条件查询历史生产数据和报警,如图7所示。

(4)系统设置

在设置窗口,可以设置一些系统通信参数,如各通信设备的以太网IP地址等。此外,还可以对用户和用户权限进行管理,让不同等级的用户具有不同的操作权限。

4 结语

历经数月的时间,经过不断的试验与改进,应用本文中方法开发的单元监控系统运行十分良好,对加工单元进行了有效的监控。使加工单元能够满容量全自动高速运行,并具有自动检测、自动搬运、自动加工和自动清洗的功能,得到了专业人士的一致认同和赞赏。今后,我们可以在此基础上,更加深入地研究自动化成套设备的监控方法,逐步具备为用户提供整套自动化解决方案的能力,为提高我国的制造装备自动化水平、支撑国家重点行业自主化制造贡献一份力量!

[1]邱红,寸花英,严江云,等.精密箱体类柔性制造系统的系统集成控制解决方案[J].制造技术与机床,2011(10):70-73.

[2]李江全,汤智辉,朱东芹,等.Visual Basic数据采集与串口通信测控应用实战[M].北京:人民邮电出版社,2010.