数控车削铝合金表面粗糙度的实验研究*

2012-10-23罗永新

罗永新 龙 华

(湖南工业职业技术学院,湖南长沙 410208)

铝合金在切削性能上与钢材和铸铁材料差别很大,具有很多显著特点:与钢材比,强度与硬度低,塑性好,切削力小,导热性好。切削时易粘刀,高速切削时可能在刀刃上产生熔焊现象,影响加工精度和表面粗糙度,严重时使刀具丧失切削能力。铝合金热胀系数大,切削热容易引起工件热变形,降低加工精度。锻造铝合金在轻量化结构零件中占有重要地位,研究其切削工艺具有重大意义。在铝合金工件的切削制造中,正确选择刀具几何参数和切削用量,是提高切削效率和保证切削质量的关键。

1 实验条件

机床:CAK3265。刀具:山特维克 CoroTurn RC。工件材料:锻铝 2A16,工件尺寸:φ50 mm×200 mm。粗糙度测量仪:JB-3C粗糙度测试仪,分辨率0.001 μm,Ra值测量范围0.001~10 μm。

2 实验方案及结果

考虑到车削表面粗糙度影响因素很多,且在同一条件下,影响程度不一样,故实验方案涉及到以下两个方面。

2.1 切削用量的因素

采用正交实验法,选择车削转度nc(因实验工件尺寸变化不大,代替切削速度)、进给量f和吃刀深度ap三个因素,分别取三组数据做三个水平实验,为了便于结果分析,在考察切削用量对车削表面质量的影响时,刀具几何参数条件固定不变,均采用rε=0.3 mm,γo=0°,αo=10°,Kr=90°,Kr'=25°的刀具条件,实验结果如表1所示。

2.2 刀具几何因素

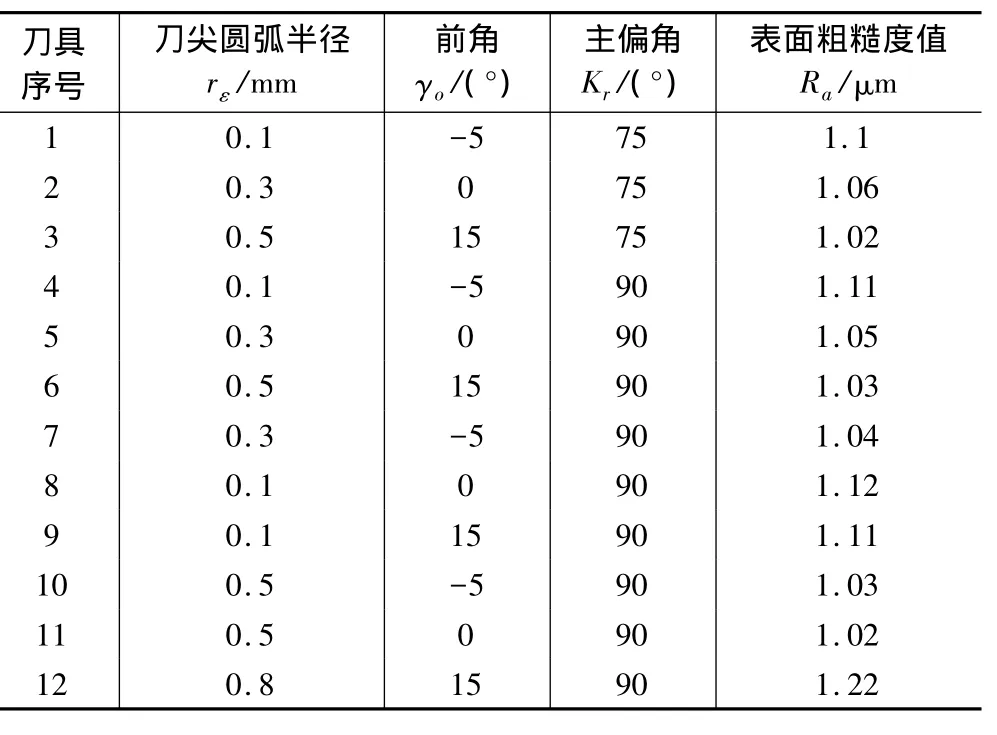

采用单因素法实验。分别选择刀具刀尖圆弧半径rε、前角γo、主偏角Kr三个因素,为了方便结果分析,车刀的其他主要几何参数恒定,后角αo=10°、λs=0°、Kr'=25°,选定切削用量参数恒定,主轴转速n=1 500 r/min,ap=1 mm,f=150 mm/min,实验参数及结果如表2所示。

表1 切削用量对车削表面粗糙度的影响(刀具因素:rε=0.3 mm,γo=0°,Kr=90°)

表2 刀具几何因素对车削表面粗糙度的影响(切削用量:n=1 500 r/min,ap=1 mm,f=150 mm/min)

3 实验结果分析

3.1 表面粗糙度Ra与切削速度nc的关系

图1表达了车削转速与车削表面质量的关系。随着切削转速的提高,工件表面粗糙度值呈减小的趋势。随着主轴转速的提高,切削速度增大,切削刃对工件材料进行“耕犁”、挤压程度减少,“切割”能力提高,刀具工作副后角减小,副后刀面的熨烫修复作用加强,对已加工表面起到修复光整的作用,从而使表面粗糙度值会随主轴转速的提高而减小。实验中,切削深度ap还较大程度地左右着切削速度对表面粗糙度的影响。其中当ap=5 mm时,在低于3 500 r/min时粗糙值产生剧增,且粗糙度变化不遵守随速度提高粗糙度值减小的规律;但切削速度高于3 500 r/min后,粗糙度值又回到了较小水平。这是因为在较低的切削速度下,较大的吃刀深度处于不稳定车削状态,切削产生了振动[1-3],模拟仿真切削稳定性如图2所示,当切削速度低于3 500 r/min时,5 mm吃刀深度正处于不稳定切削状态,产生的粗糙度值很大。可见,只有在稳定切削情况下,提高切削速度,才能减小表面粗糙度值。

3.2 表面粗糙度Ra与进给量f、刀尖圆弧半径rε关系

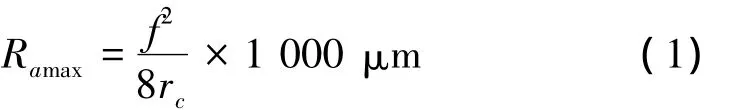

工件的表面粗糙度受进给量和刀尖圆弧半径的影响较大。多数研究认为,表面粗糙度值与进给量和刀尖圆弧半径存在如下关系[3-4]:

f值增大,Ra值增大,实验定性地验证了这个结论,如图3所示。由图3还可以看出,切削深度仍然较大地影响了f与Ra的关系,当ap值增大时,f直线斜率下降,f对Ra的影响程度有所降低,特别是在f小于200 mm/min时ap影响更加明显。

图4是刀尖圆弧rε单因素对Ra的影响关系图。由式(1)可知,rε增大,Ra值变小。但是随着刀尖圆弧半径增加,切削变形增大,刀具磨损加剧,又有加大表面粗糙度值的趋势。因而刀尖圆弧半径对Ra的影响不能完全遵照式(1)的变量关系运算。有研究者[5]认为,rε在精加工时,rε≈0.5 mm最有利于减小表面粗糙度值。

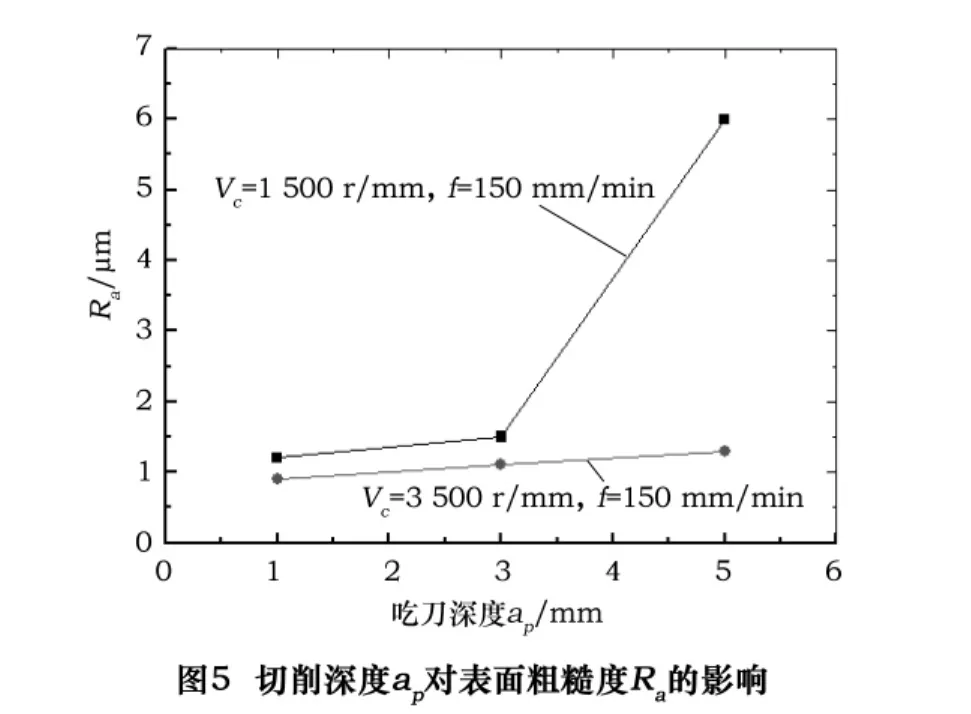

3.3 吃刀深度ap对表面粗糙度值的影响

图5是切削深度ap与工件表面粗糙度Ra的关系图。可以看出,当nc=3 500 r/min时,随着吃刀深度的增加,Ra值增大,但趋势平缓。说明当切削速度选择合理时,切削深度对表面粗糙度的影响不大[6]。但是当切削速度选择不合理,切削深度选择超过稳定切削切深临界值时,切削在不稳定状态下进行,工件表面出现振纹,表面粗糙度值Ra值变得很大。可见,精加工时,采用高速切削,为提高材料切除率,可以适当选择较大的吃刀深度。但切削深度对切削力影响较大,当车削刚度较差的工件时,较深的切削深度会引起较大的尺寸误差,且因工件刚性问题引起表面粗糙度变坏。

3.4 刀具前角γO对表面粗糙度值的影响

图6是刀具前角γO与工件表面粗糙度Ra的关系图。前角对Ra的影响很小,也没有一致的变化规律,为了便于切屑卷屑,减小切削变形,加工铝合金时,多选择较大正γO。

4 结语

在高速切削条件下,影响铝合金表面粗糙度的主要因素是进给量,刀具几何参数和吃刀深度影响不大。刀尖圆弧半径rε≈0.5 mm时,最有利于降低表面粗糙度值。为提高切削效率,减少走刀次数,可采用较大的吃刀深度,实现大余量切削情况下的精加工,同样可以得到表面质量较高的零件。

[1]王晓军.车削加工系统稳定性极限预测的研究[D].长春:吉林大学,2005.

[2]王先上.车床振动的自动控制[J].机械工程学报,1986,22(2):38-47.

[3]王立刚,刘习军,贾启芬.机床颤振的若干研究和进展[J].机床与液压,2004(11):1-5.

[4]王洪祥,董小瑛,董申.金刚石车削表面微观形貌形成机理的研究[J].哈尔滨工业大学学报,2002,34(4):409-512,517.

[5]林明亮.金属陶瓷刀具在车削精加工中的应用[D].广州:华南理工大学,2006.

[6]陈俊龙,李贤义,马小利,等.铝合金车削工艺的研究及应用[J].工具技术,2010,44(12):67-69.

[7]王振兴,王敏,邵华.切削参数对车削2A14锻铝合金表面粗糙度影响的试验研究[J].工具技术,2007,41(6):68-70.