一种加工中心的安装调试技术

2012-10-23肖潇

肖 潇

(昆明理工大学城市学院,云南昆明 650051)

随着经济技术发展,计算机数字控制机床已成为机械制造行业的主要设备之一。加工中心的安装调试相比于普通机床其安装调试技术更为复杂:除了机床的几何精度以外,还配备更多的机床轴数和外设部件,采用了计算机及自动控制系统和各类测量装置、传感器等,机床设备安装调试工作更复杂。在实际工作中既要掌握共性的技术,也要注意之间的不同,才能做到触类旁通。

本文介绍了卧式加工中心的安装、调试技术。该机采用整体式床身、滚柱导轨结构,带双交换工作台和箱式刀库,刀具水平放置、龙门式换刀结构,换刀采用三轴运动控制的龙门式刀爪进行刀对刀的交换。这种刀库设计不同于通常链式或盘式刀库结构。因此,机床的调试、调整与其他加工中心有所不同。

1 Nbh170机床的吊装

机床吊装的要点有:起吊重量:(1)机床重量和吊机的匹配是安全的第一要点;(2)起吊重心的位置和起吊点位置和吊具的选择,清楚吊装设备的方法。

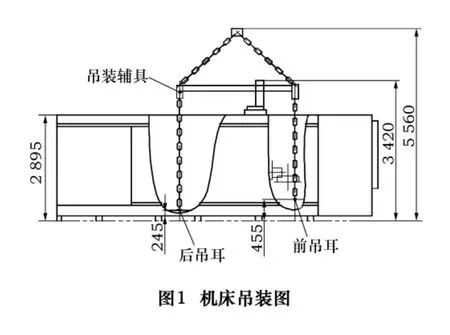

该型机床净重约19 t,在床身底座上有四个吊耳用于起吊搬运,见图1。在运输和包装上采用了整机形式,为在吊装时防止吊绳损伤机床,HHD公司提供了吊装辅具,保证了吊装过程中吊绳垂直和机床平稳。

2 机床水平调整

加工中心安装就位首先是调平床身底座。机床要求的水平仪精度为0.01 mm/m。由于刀库结构的特殊性,水平调整中多了一项刀库水平调整的要求。Nbh170有四组地脚支撑组件(地脚螺钉),见图2。

第一组是由6颗直径为M16带强力胶(化学地锚)的地脚螺钉、垫铁和调整器(地虎钳)组成的机床主支撑,用于调平机床工作台面水平,保证机床的正常工作所需的精度,水平精度要求为0.01 mm;第二组也是由6颗地脚螺钉组成的刀库支撑,用于调平刀库底座及刀盒的工作台面水平,以保证换刀操作的正常工作和抓刀精度,水平精要求0.02 mm;第三组由4颗地脚螺钉组成的托盘交换区支撑,用于调平上下料区托盘工作台面水平,以保证托盘交换的正常工作和精度,水平精度要求0.01 mm。第四组是外围件调整的地脚螺钉,用于安装和调整机床外围覆盖件的位置,如电柜、排屑器和机床防护罩等,没有具体的精度要求,只要保证这些部件的安装可靠和外观合宜就可以了。

3 机床各轴几何精度调整

考虑到运输过程中机床几何精度改变,机床安装时要进行机床几何精度的检验并校正。Nbh170加工中心制造厂家根据德国DIN8601标准,编制了19项精度检验协议,内容涵盖了机床运动控制所需的精度:如各轴的线性度、平行度、相关轴的垂直度、对称度、跳动等。几何精度的调整途径主要有两种,一是调整机床水平来校正所测的几何精度;二是调整各轴的调整垫块校正。两种方法要根据实际情况配合使用。此外,Nbh170加工中心所配置的SIEMENS 840D系统还具有电子补偿功能,对于一些来自机床物理上的影响,如悬垂、螺距误差等,进行有效的多维补偿,纠正的容差带为1 mm。在几何精度调整中,可利用电子补偿功能,对机械调整后的几何精度再作最后的修正。

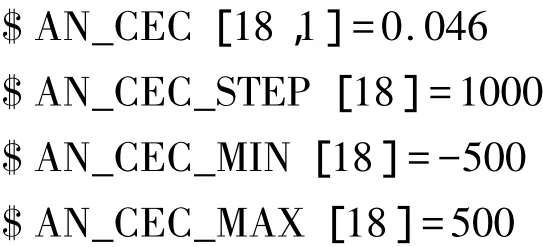

该机床的SIEMENS 840D系统的垂悬补偿功能由轴参数(Axis MD)MD 32710 CEC_ENABLE=1激活,因此应在修改补偿文件时先将其置为“0”。补偿数据文件路径:F:ArchiveARCCECGEO.ARC,根据补偿需要进行设定。

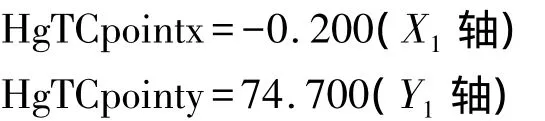

例,补偿X/Z的垂直度,实测值为-0.023 mm,修改补偿文件内容(X轴):

补偿后实测 -0.001 mm,达到精度要求。

电子补偿只能用于X、Y与Z轴的垂直度、直线度的补偿,作为几何精度调整后的补充手段。

4 机床零点调整

机床零点的概念:采用闭环或半闭环位置控制的机床,都在回参考点操作完成后建立一个固定的机床坐标系,该原点位置就是机床零点。

机床在运输、安装过程中会使机床零点发生改变,特别是采用绝对位置装置作为反馈控制的机床,只要在运输和安装中拆卸电动机编码器电缆都会导致机床零点改变,安装就位后都要进行零点重置和校正。Nbh170 加工中心的控制轴共有:X、Y、Z、B、CS、U、V、X1、Y1、Y2和B2共计11 个轴。

该加工中心机床零点见图3,机械零点位于机床加工区工作台的中央。此点的X、Y、Z是机床坐标系的零点位置,且工作台的中心位于Z轴的轴线上。

直线运动轴的范围参数:X轴工作行程为1 000 mm,从零点(托盘中央)分中;Y轴工作行程为800 mm,从机械零点偏置150 mm后到950 mm处之间;Z轴工作行程为800 mm,从机械零点偏置130 mm后到930 mm处之间。将Y、Z轴工作行程限定在偏置后的位置,目的是减小机床主轴与工作台发生冲撞干涉风险采取的技术措施。

零点校正专用工具:不同尺寸的等高样块、有刀柄(根据机床主轴的适配形式采用HSK-100或锥柄)的φ40 mm,L=300 mm样棒以及检测托盘中心的 φ60 mm专用样棒。在调试前编制记录表安排检验顺序,一般以X、Y、Z轴的字母排列顺序进行测量校正。

4.1 X轴零点调整

X轴零点校正时需要φ60 mm样棒、带HSK-100刀柄的样棒(为适配所调机床主轴)、不同尺寸的等高块以及千分表等测量器具。

见图4,X轴零点移置检测示意图。以JOG操作模式将机床移动到可测量位置,移动时可以用电子手轮和运动控制键结合使用,并注意不要在操作中发生碰撞干涉损坏机床。图中,主轴中心与托盘的样棒中心距X1与机床控制面板显示X轴坐标值(在这里我们暂且称之为X2)的差 ΔX,即,ΔX=X1-X2。ΔX就是所需调整的X轴零点调整值。ΔX是一个带有极性的数(有±号),用来修正X轴参数 MD34090:REFP_MOVE_DIST_CORR的值,在修改前要将所修改轴的机床光栅反馈环关闭:在User agreement菜单下取消X轴的×⇨□,加、减值取决于ΔX所带的极性,输入新修正值后的参数要用参数激活规定的要求操作(NCK RESET或POWER OFF/ON)来使修改有效,关闭机床总电源后重新上电、重回参考点,用上面的方法再次测量比较托盘的样棒中心与主轴中心距X1与X2的差值,并进行再修正,如此反复直至满足机床控制要求的精度:ΔX≤0.01 mm。图4中所示的“X轴样块尺寸”是用等高块测量得到的值,在实际操作中也可以不用等高块测量,而使两根样棒直接接触进行测量计算(此时“X轴样块尺寸”为零),但这样做的风险在于样棒硬接触不利于机床的主轴和精度保持,还有可能损坏主轴和刀具适配精度。处于安全操作的考虑,我们还是建议用高等样块测量计算修正值。

4.2 Y、Z 轴零点调整

Y、Z轴零点校正与X轴原理相同,见图5。在JOG操作模式下用手动移动机床的测量轴(Y或Z轴)至可测量位置。移动的速度和位置控制以电子手轮和运动控制按钮操作结合使用,注意不要在操作中发生检棒之间的碰撞。

首先,Y轴测量计算:确定主轴中心与工作台(可换托盘)平面的距离Y1与机床控制面板显示位置值(在这里我们暂且称之为Y2)的差 ΔY,即,ΔY=Y1-Y2。ΔY就是Y轴零点调整值。ΔY是一个带有极性的数(有±号),用来修正Y轴参数MD34090:REFP_MOVE_DIST_CORR的值,加、减值取决于ΔY所带的极性,输入新修正值后的参数要用参数激活所规定的操作(NCK RESET或POWER OFF/ON)来使修改有效。关闭机床总电源后重新上电、重回参考点,用上述方法再次测量比较差值ΔY,并再次修正。如此反复直至满足机床控制要求的精度:ΔY≤0.01 mm。图5中所示的“Y轴样块尺寸”是用等高块测量得到的值,处于同样的安全操作的考虑,我们还是建议用等高样块测量计算修正值。特此说明,在测量Y轴时,可交换工作台中心的检棒是不需要安装的。

Z轴零点测量计算:Z1是主轴的刀具定位端面与托盘中心的距离ΔZ是Z1与机床控制面板显示的Z轴坐标值(在这里我们暂且称之为Z2)的差,即,ΔZ=Z1-Z2。ΔZ就是Z轴零点调整值,用来修正Z轴参数MD34090:REFP_MOVE_DIST_CORR的值,方法同上,也要关闭闭环控制。

4.3 B轴零点的调整

B轴就是可旋转工作台的角度位置。B轴零点的调整:在JOG模式下将B轴转到零度,用微米表测量托盘基准面的1、2两点(图4)在X轴运动时的高差,转动B轴使之为零,从控制面板显示读出B轴此时的角度值,用来修正B轴参数MD34090:REFP_MOVE_DIST_CORR的值,原理与上述中X等各轴的操作相同。若修正的方向不好判断,可以在第二次测量时看出修正方向是否正确。

4.4 主轴零点的调整

主轴(即CS轴)的调整,要使用带刀柄的T形测量工具和水平尺。在MDA操作模式下用SPOS=0指令将主轴转到换刀定向停位置(主轴定向停位置为零度)。将水平仪放置在T形测具上观测,并在JOG模式下旋转主轴调整水平仪至水平位置,记录此时下控制面板显示的角度,用来修正CS轴参数MD34090:REFP_MOVE_DIST_CORR的值,原理与B轴类似。

4.5 V轴的零点调整

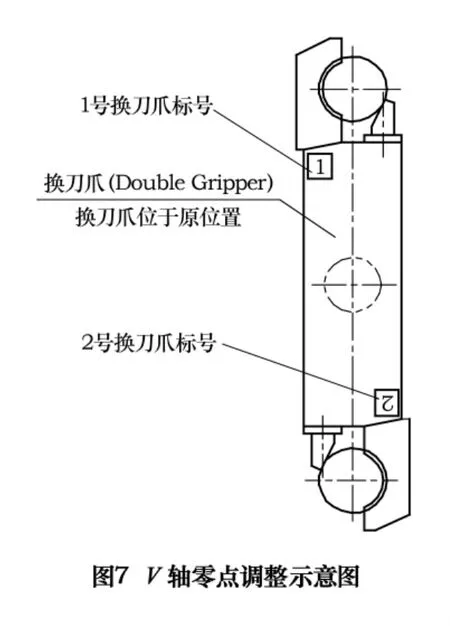

V轴:换刀机械手是NC控制轴。主要调整换刀爪在抓刀位置的水平。在“Manual”模式下选择“Double Gripper”,伸出、旋转换刀爪到抓刀位置,见图6。

做此操作时,需将V轴分度控制模式参数MD30500:INDEX_AX_ASSIGN_POS_TAB 改为“0”,即取消V轴的分度控制。这样就可以连续运动V轴。水平仪置于A面,在JOG模式下微调旋转V轴角度使A面水平,调平后将V轴参考点标定参数MD34210:ENC_REFP_STATE[0]由“2”改为“1”,倍率开关置零,进行V单轴回参考点操作。然后把MD30500改回到“1”。

换刀爪回原位时,还要观测1、2号换刀爪的位置状态,如果1号爪在上面,控制面板显示应为V=0°,见图7;否则,就要将V轴参考点参数MD 34100:REFP_SET_POS设为“0”,再将参考点标定参数MD34210:ENC_REFP_STATE[0]由“2”改为“1”,倍率开关置零,进行V单轴回参考点操作。

如果是2号爪在上面,控制面板显示应为V=180°,否则,就要将V轴参考点参数MD 34100:REFP_SET_POS设为“180”,再将参考点标定参数MD34210:ENC_REFP_STATE[0]由“2”改为“1”,把倍率开关置零,进行V单轴回参考点操作。

只有换刀爪的位置与控制位置一致时才能把换刀爪收回原位(Home Position)。

4.6 U轴的参考点调整

4.7 机床换刀位置调整

4.8 托盘交换轴的零点调整

Y2、B2轴是托盘交换器NC控制轴,托盘通过Y2轴抬升,B2轴旋转来完成交换操作。在调整完机床的其他轴后就可以开始这两个轴的零点检测和调整了,见图9。托盘交换器的零点是交换拨叉落下的最低点位置。

4.9 箱式刀库换刀位置调整

箱式刀库的换刀位置经装运、安装后会发生改变,需要检测并调整。

在完成前面各项调整工作后就可以开始刀库抓刀位置调整了,调整操作分两步,见图10。

第一步,用JOG模式或MDA模式将龙门抓刀器移动到图10所示的“最近刀具位置”,理论控制坐标位置为:X1=330 mm,Y1=400 mm。在该位置装上测量用的专用检具(由机床制造商德国 Hueller-Hille GmbH提供),上下运动检具观测与抓刀器取刀孔的配合是否顺畅,如有配合误差,就在JOG模式下手动微调X1、Y1的位置使配合误差消除,检具上下运动时配合顺畅。记下调整位置后的X1、Y1的控制显示值,并将新值输入到相应轴参数MD 34100[0]中,同时修改参数 MD 34210[0]“2”→“1”,进给倍率打到“0”后回参考点,完成参考点标定和“最近刀具位置”的调整。

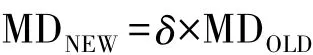

第二步,检测方式与第一步相同,但调整原理不一样。“最远刀具位置”是用调整齿形带齿距参数的原理来修正抓刀位置。将龙门抓刀器移动到图10所示的“最远刀具位置”,在控制显示上记下该点此时的X1、Y1坐标值作为“原始值”Vold(该点参考值:X1=1 220 mm,Y2=2 823 mm);用检具测试配合状态并微调该点的坐标位置,调整达到精度后再记录下该点X1、Y1坐标值作为“新值”Vnew,可分别计算X1和Y1参数,运算比值δ=Vold/Vnew用于修改参数MD 31030、MD 36900和 MD 1320。

参数说明:

(1)MD 31030:LEADSCREW_PITCH,传动轴的丝杠螺距,用于计算电动机旋转与直线运动距离的关系:mm/r;属于AXIS MD。

(2)MD 36920:SAFE_ENC_GEAR_PITCH,传动轴的丝杠螺距,功能同上属于AXIS MD,用于安全集成。

(3)MD 1320:SAFE_ENC_GEAR_PITCH,丝杠螺距mm/r,属于驱动参数:Drive MD。

在调整中以上三个参数必须一起修改才有效。计算方式如下:

其中,MDNEW是参数 MD 31030、MD 36920、MD 1320要修正的新值;MDOLD是参数 MD 31030、MD 36920、MD 1320原来的值。三个参数值应该是相同的。修改后的数需要激活才对控制有效。激活的操作过程如下:

所改参数激活后就使调整控制生效,机床回参考点后还要做一次检测以确定调整正确。

5 机床精度调整

5.1 机床定位精度调整

机床定位精度表示机床在数控装置的控制下所能达到的精度,用于评估机床加工所能达到的工件加工精度。定位精度检查的主要内容:(1)直线轴定位精度(主要指X、Y、Z轴);直线轴重复定位精度;直线轴反向间隙(失动量测量);回转轴定位精度(主要指A、B、C轴);回转轴重复定位精度;回转轴向间隙(失动量测量);各轴原点返回精度。

定位精度测量一般采用双频激光干涉仪测量系统,系统由激光仪、PC和数据采集计算软件组成,可以准确计算出定位均值、散差±3δ和绘制精度曲线,利用该系统可以得到较好的测量效果,方便误差分析和补偿。定位精度检测标准:ISO230-2。标准规定每个点按五次测量数据算出平均值和散差±3δ。

测量的精度曲线图11。曲线图一般有以下三种情况:平行型、交叉型和喇叭型。平行型,正反向误差曲线均匀地产生±3δ公差带,反映该坐标轴的反向间隙;只要±3δ<设计要求误差,误差曲线就属正常情况。交叉型和喇叭型的公差带±3δ均匀,反映出该坐标的传动链上的误差在不断变化,反向间隙、丝杠误差不均匀。主要原因是机床传动链上的部件松动没有上紧所致,机床可能有装配质量问题。

该机床的精度检测采用德国标准VDI/DGQ 3441 3.0δ,基本等同于ISO230-2的规定。根据各轴行程长度分配测量点数:X轴在-500~+500 mm行程之间选取间距为100 mm的21个测量点;Y轴在150~950 mm行程之间选取间距为100 mm的17个测量点;Z轴在139~939 mm行程之间选取间距为100 mm的17个测量点;B轴在0~360°之间选取间距为30°的13个测量点。测量结果用于误差分析和补偿。

X、Y、Z轴丝杠螺距误差补偿的方法:

该机床设计精度指标为:X、Y、Z轴定位精度10 μm;重复定位精度5 μm;B轴定位精度为±3″,重复定位精度3″。在实际测量中,直线轴精度一般比指标高一倍,B轴精度高1/3,即实测的X、Y、Z轴定位精度5~7 μm;重复定位精度2.5~3 μm;B轴定位精度为±2.5″,重复定位精度 2.5″。可见该加工中心有较好的精度贮备。

5.2 切削精度调整

机床切削精度检查的目的是对几何精度、定位精度和各运动轴插补控制的同步匹配,目前采用的标准为ISO11562和NASA试件。试件外形如图12所示。

以A、B、C三个基准主要考察以下内容:(1)镗孔精度(基准C);(2)端面铣削平面精度(基准A);(3)镗孔的孔距精度和直径分散度(基准C);(4)直线铣削精度(主要指X、Y、Z轴)(基准B);(5)斜线铣削精度(插补同步匹配)(基准B);(6)圆弧铣削精度(圆度)(基准C);(7)箱体掉头镗孔同轴度(基准C);(8)转台(B轴)回转90°铣四方形加工精度(基准C)。

该加工中心采用图12所示的试件。在实际切削精度检验中,NASA样件精度远高于标准所要求的精度,再次验证了机床定位精度检测结果和机床精度的贮备能力。

6 结语

加工中心的安装、调试技术实践性很强,同时,加工中心是集自动化、高精度于一体的机电一体化设备,对安装、调试的技术要求较高。只有严格按机床安装、调试技术条件要求操作才有利于设备正常工作并能较长时间保持精度和良好状态。因此,加工中心设备的安装、调试工作是一项重要的基础工作。在开展工作前要详细了解机床特性、结构和机床的工作原理,预先制定工作流程和计划(可用图表形式),严格按照机床制造商提供的相关技术要求来操作整个安装调试过程。

本文得益于项目实施过程中的工作实践,但安装、调试是一项技术实践性很强的工作,论述中难免有不足之处。在今后的工作实践中还要继续补充和丰富,更好地为实际工作服务。

[1]毕承恩,丁乃建.现代数控机床[M].北京:机械工业出版社,1993.

[2]Hüller Hille GmbH.Operating instructions for SINUMERIK 810D/840D[M].Germany,Diedesheim Hessapp,02/01/GB