均匀设计试验方法的铝合金高速切削参数优化

2012-10-23胡军科周创辉

胡军科 周创辉 王 炎

(中南大学机电工程学院,湖南长沙 410083)

高速切削技术近20年来发展迅速,主要在航空航天、模具和汽车工业等领域,以加工铝合金和铸铁较多。但在高速加工工艺参数选择方面,目前还没有面向生产的实用工艺参数可以参考,其工艺规范还很不完善,对高速切削时的切削力、切削温度、刀具磨损与刀具寿命、加工表面质量与加工精度的变化规律还需要更加深入地研究和探讨[1-3]。

常用试验方法有单因素试验法和正交试验法2种。当有多个可控因素时,可针对不同因素多次使用单因素试验,但前提是各因素之间相互独立,对试验结果指标影响没有交叉性,同时各因素的水平不能太多,否则试验次数会很高,而且常会得出错误的结论。相比多次单因素试验,正交试验可大大减少试验次数,还能充分考虑到因素间的交互作用。但正交试验法只适应于水平不多的试验设计。假设有p个因素,每个因素有q个水平,用正交试验设计法安排试验,则至少需要q2次试验,q较大值时,q2会更大,对于大多数实际生产问题而言,上百次试验是很麻烦的。

针对以上2种试验方法的不足,本文引入均匀试验方法设计了多因素、更多水平的试验方案,以ZL101铸铝合金为样本,研究高速切削时的主轴转速、进给量等切削参数对加工表面粗糙度及切削力的影响。

1 均匀试验设计方法介绍

均匀试验设计是只考虑试验点在试验范围内均匀散布的一种试验设计法,它由方开泰教授和数学家王元在1978年共同提出,是数论方法中的“伪蒙特卡罗方法”的一个应用。通过概率论的方法将设计点均匀分布在试验范围内,以便通过较少的试验获得最多的信息。和正交试验设计相似,均匀设计也是通过一套精心设计的表来进行试验设计。

均匀设计因素的每个水平仅需做一次试验,因而试验次数就等于水平数,可以大大减少试验次数。均匀实验设计更适合于多因素多水平的情况,特别是因素水平较多时更应当用均匀试验法。例如同样是一个10水平的试验项目,若采用正交法则至少需要100次试验,而均匀设计只需要做10次试验即可,与因素数目没有关系。高速切削的切削参数取值范围较大,例如主轴转速可从4 000 r/min到20 000 r/min,因素的水平数不能太少,否则信息不足,难以较准确地表达在大范围内的因素与指标之间的关系。综合考虑后,取水平数q=15,试验可控因素4个。多次单因素法显然不实际,正交法至少需要做152=225次试验,试验次数也太多了。均匀试验设计正好用来解决此类问题,只需15次试验,即可获得足够信息。

均匀设计的缺点是数据处理比较难。但在计算机技术高度发展的时代,可以借助已开发出的处理软件(如DPS等)来完成数据处理。本文基于MATLAB强大的数据处理功能,自编程序进行了数据处理。

2 试验过程

试验指标应为表面粗糙度Ra和3个方向的切削分力Fx、Fy、Fz。根据工件加工工艺要求,表面粗糙度小于Ra0.8 μm即可,切削力越小越好。作为可控因素,高速铣削参数主要包括机切削速度vc、进给速度vf、切削深度ap和切削宽度ae。主轴转速n和每齿进给量f齿的调节更为直观,因此用主轴转速n来替代切削速度vc,用每齿进给量f齿代替进给速度vf作为试验因素。

试验在瑞士Mikron的HSM600数控五轴超高速加工中心上进行,数控系统为 Heidenhain ITNC530。主轴最高转速42 000 r/min,最大进给速度40 m/min,定位精度0.008 mm,重复定位精度0.005 mm。根据生产实际情况及厂家推荐试验中选取的转速为8 000~22 000 r/min,切削宽度为1~28 mm,径向切削深度为0.1~0.8 mm,每齿进给量为0.02~0.09 mm。将各因素15水平等分,参照均匀试验设计表可得试验安排方案如表1所示。

“城乡文化一体化”建设既是应然的过程,也是必然的趋势。“城乡文化一体化”发展既要遵循一定的原则和路径,也有自己的特定要求。认识和把握这些特定的要求,将有助于推动“城乡文化一体化”更好更快发展。

刀具:Mikron Grain,Fraisa φ40 mm,4 刃圆角铣刀,螺旋角 45°。

冷却方式:油雾冷却。

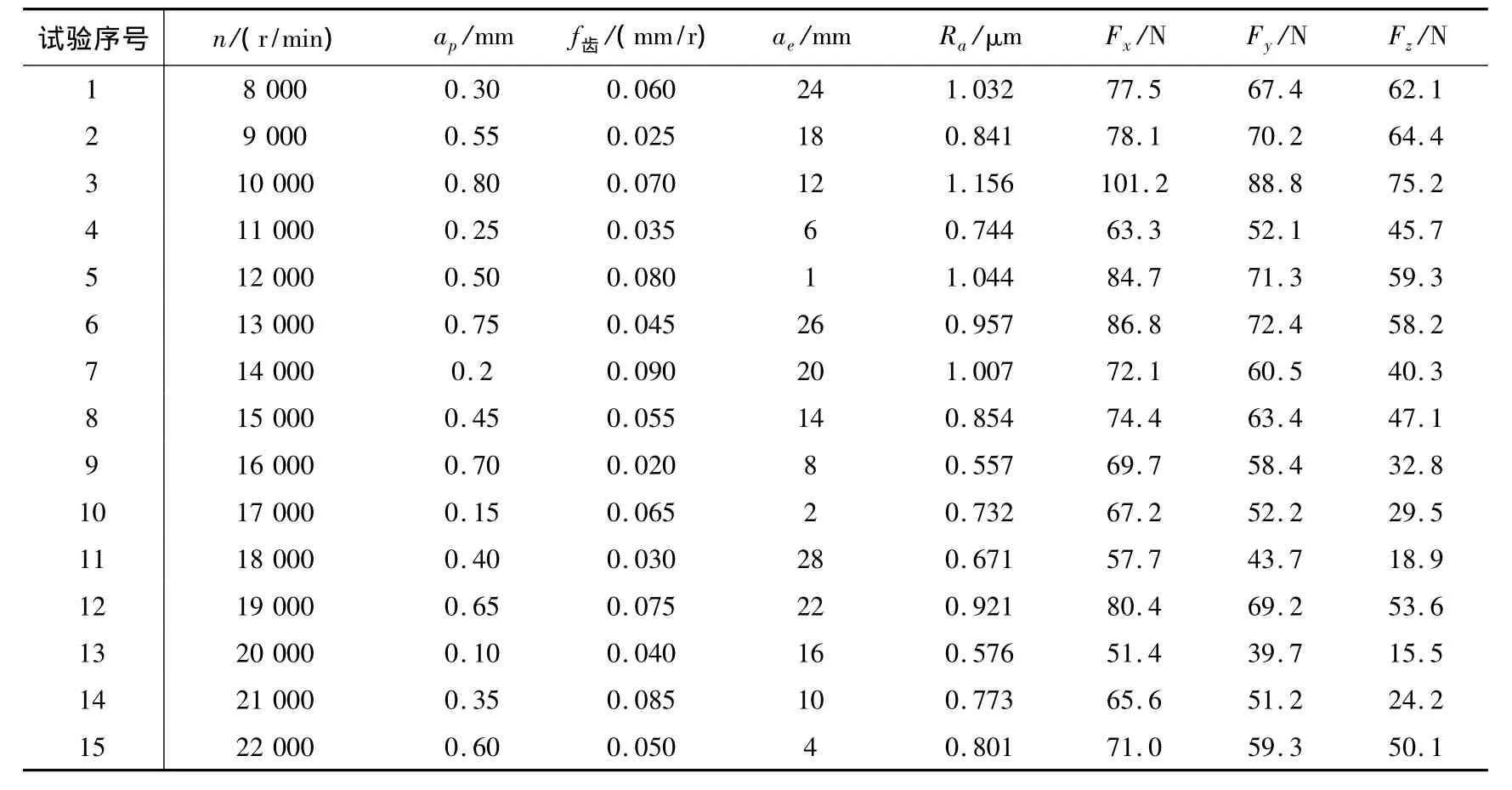

表1 试验安排

测力仪:Kistler 9265B三向压电式测力仪,灵敏度为0.05 N,量程为±15 kN(X、Y、Z),刚度为1 kN/μm,测力系统坐标沿进给方向为X,对应测量值为Fx,刀齿切入方向为Y,对应测量值为Fy,刀具轴向为Z,对应测量值为Fz。

电荷放大器:Kistler 5019A多通道电荷放大器以及相应数据采集与处理系统。

工件材料:ZL101铸铝块,自制试样,100 mm×100 mm×50 mm。

表面粗糙度的测量以试样的几何中心为圆心,以r=30 mm为半径的圆为测量范围,从圆心开始由近及远测量3次,取平均值。

切削力测量值以切削过程中的最大读数为准,但刀具切入时或由于工件内硅晶粒聚集引起的切削力尖峰不考虑在内。试验结果记录如表2所示。

3 实验数据结果分析

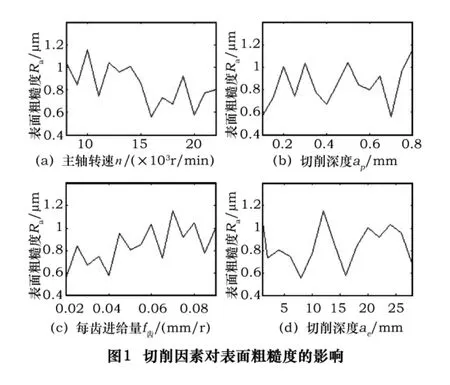

图1是主轴转速、切削深度、每齿进给量和切削宽度对表面粗糙度的影响曲线。分析曲线不难得出:

(1)所有的图线都是波浪式折线,没有很明显的线性关系,这是因为试验设计原理采用的是均匀设计法,每次实验时所有因素都是变动的,而表面粗糙度是由多个因素共同决定的,所以做出的某一因素与实验结果的关系曲线一般都是波浪式折线,这与单因素试验做出的类线性曲线有很明显差别;

(2)尽管图线是波浪式折线,但仍然可以很明显地看出随着主轴转速(也即切削速度)的提高,表面粗糙度平均值逐渐减小,而随着每齿进给量的增大,表面粗糙平均值逐渐增大;

表2 试验结果数据

(3)切削深度和切削宽度对表面粗糙度的影响不是很明显,还有待于进一步数据分析结果。

另外,每齿进给量和主轴转速(或切削速度)是影响表面粗糙度的主要因素,对实验结果起主导作用。每一小图像上的峰谷有可能是由其他因素引起的。

图2是是各切削参数对切削力的影响曲线。图中很明显可看出3个切削分力的平均值随主轴转速(也即切削速度)的提高而减小;随切削深度的增大,3个切削分力的平均值逐渐增大;随每齿进给量的增大,3个切削分力的平均值略微增大;切削宽度对切削力的影响几乎表现不出来。同图1一样,图2中各图线都是波浪式折线,原因基本上一样,但由于坯件铸造质量不是很高,材料中存在较大的硬质硅晶粒,容易引起切削力的尖峰。另外,3个切削分力走势大体一致,对于分析总切削力较为方便,显然当各分力都较小时,合力也会较小。

4 建立试验指标和因素之间的数学模型

表3是由corrcoef函数计算出的变量之间的相关系数,自变量之间的相关系数最大为0.088 6,表明自变量之间自相关性很低,这是由均匀试验设计试验点分布原则决定的;因变量与自变量之间的相关系数最大达0.720 2,表明自变量系统与因变量系统存在较高相关性。注意:主轴转速n与表面粗糙度及3个切削分力之间存在较高的负相关关系,这完全符合Carl Salomen关于高速切削理论的推断;切削宽度ae与表面粗糙度及3个切削分力之间存在很弱的正相关关系。高速切削时各因素之间不是单独作用的,它们之间有交叉性,共同作用下影响试验指标。所以,下面采用多元二次型模型对实验数据进行分析,即将因素之间的交叉性考虑在内。

表3 变量之间的相关系数

同理,可求得3个切削力与切削参数之间的关系为

由上式可知,切削宽度ae对表面粗糙度和切削力的影响可以忽略不计,为了提高效率切削宽度不宜选得太小。另外由于切削深度ap、每齿进给量f齿的值都很小,乘积之后会变得更小,所以,事实上交叉项对回归方程的作用不是很大,一般较粗略的计算时,完全可以忽略不计。

5 切削参数优化取值

高速切削的主要问题是切削力和切削温度,温度是摩擦产生的,在接触面积及摩擦系数不变的情况下,正应力越小,摩擦力也越小,产生热量也越小。所以,本试验数据优化时应该将切削力定义为目标函数,求其最小值。但切削力由3个分力的拟合公式求其合力结果会很复杂,由图2可知3个分力走势基本一致,且Fx显然大于其他2个分力,为了减少计算量,目标函数取为Fx。约束条件有机床允许的最高主轴转速、每齿进给量范围、切削深度取值范围及表面粗糙度。但是,目标函数和约束函数关于3个自变量x1、x2、x3的映射关系基本一致。理论上,要在Ra≤0.8 μm的基础上求得F(x)的最小值,只需x1取最大值,x2、x3取最小值即可,此时切削力和表面粗糙度都是最小值。事实上,这种状况下优化结果会出现失真,经计算,表面粗糙度会出现负值。因此,有必要对表面粗糙度约束给出下限,因为较小的表面粗糙度值要求不仅会严重降低加工效率,还将无法存储润滑油,导致零件工作时摩擦剧烈,影响寿命。综合考虑后,取表面粗糙度值约束下限为0.7 μm,建立优化模型如下。

目标函数为二次函数,约束条件为非线性,即典型非线性优化问题。在MATLAB中调用fmincon功能函数,用“罚函数法”来求解上述二次优化问题。

调用fmincon函数,经过10次迭代计算,收敛到最优解x1=18,x2=0.285 4,x3=0.026 5,目标函数最优值为51.334 3。

为了提高功率,考虑适当放大切削深度和每齿进给量,切削深度ap=0.3 mm,主轴转速n=18 000 r/min,每齿进给量f齿=0.03 mm/齿,切削宽度ae=10 mm。经计算可得表面粗糙度的理论值为Ra0.800 7 μm,满足工艺要求。3个切削分力的理论值分别为,Fx=56.925 6 N,Fy=45.075 2 N,Fz=25.107 9 N,可得切削力合力为:F=76.829 1 N。

采用同样的试样,基于上述切削参数优化值进行试切检验。3次试验的实际测量结果为:表面粗糙度分别为 0.810 2 μm、0.784 7 μm、0.793 3 μm,平均值为 0.796 1 μm;切削力为 79.281 2 N、77.634 9 N、80.875 5 N,平均值为79.263 9 N。试切结果与理论值出入不是很大,说明优化结果是可靠的。

6 结语

本文引入均匀试验设计方法,建立了多水平多因素的高速切削试验设计方案。对实验数据进行了曲线拟合,证实了切削参数与表面粗糙度、切削力之间的影响关系。对实验数据进一步分析得出数学模型,优化了切削参数,在满足表面粗糙度要求的前提下,得到了最小切削力、较高切削效率时的切削参数值。最后进行了试切验证,结果表明参数选择可靠,均匀试验设计方法用于高速切削的参数优化选择是可行的。

[1]张伯霖.高速切削技术及应用[M].北京:机械工业出版社,2002.

[2]艾兴.高速切削加工技术[M].北京:国防工业出版社,2003.

[3]方开泰,马长兴.正交与均匀试验设计[M].北京:科学出版社,2001.

[4]陈明,袁人炜.推动我国高速切削工艺发展若干问题的探讨[J].中国机械工程,1999,10(11).

[5]王素玉,赵军,艾兴.高速切削表面粗糙度理论研究综述[J].机械工程师,2004(10):3-5.

[6]张雷.高速铣削表面粗糙度的研究[J].组合机床与自动化加工技术,2002(12):31-34.

[7]Suresh RV S,Venkateswara Rao P,Deslunukh S G.A genetic algorittmlic approach for optimization of surface roughness model[J].Int.J.Mach.Tools Manuf,2002,42:675-680.

[8]Benardos EG.Vosniakos G C.Predicting surface roughness in machining:a review[J].Int.J.Mach.Tools Manuf,2003,43:833-844.