发动机凸轮轴盖加工效率提升分析

2012-10-23徐国庆徐飞跃曾超锋周海军林爱绵

徐国庆 徐飞跃 曾超锋 周海军 林爱绵

(①广东鸿图科技股份有限公司,广东高要526108;②山特维克可乐满大中华区广州办事处,广东广州 510063)

1 概述

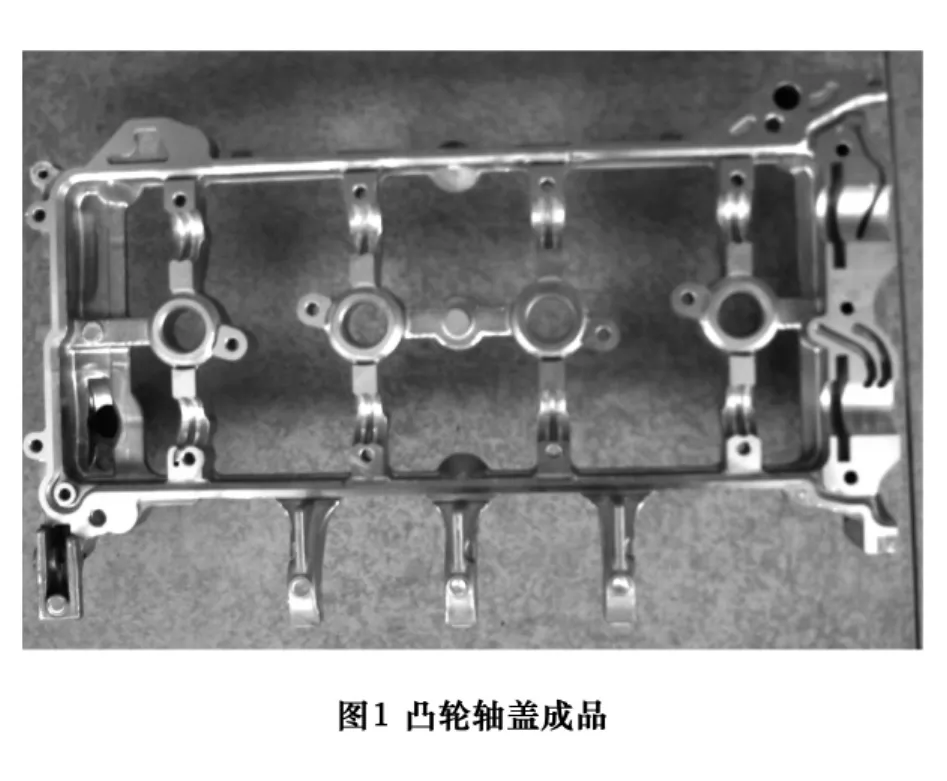

图1为笔者公司承接的某汽车公司全球供应的多款乘用车发动机使用的凸轮轴盖(BRKT-CAMSHAFT)零件成品图片,是安装在发动机的汽缸盖上,固定发动机的凸轮轴的一个零部件,有比较严格的加工尺寸、泄漏量和清洁度要求。该型凸轮轴盖,主要应用于1.8 L和2.0 L的汽车发动机,除了给国内整车发动机厂供货外,还向日本、泰国出口,通过发动机组装,供应到全球各地。

图2是凸轮轴盖机加工简图。凸轮轴盖和其他汽车零件相比,易变形,加工精度高,表面质量要求高。此零件是发动机总成的关键部件,有着严格的装配尺寸要求和较高的形位公差精度。零件是典型的压铸件,材料牌号为YL113,年需求量为30万件,零件最大外形尺寸440 mm×270 mm×110 mm。生产线分为CNC加工生产线和总成装配生产线两部分,总成零件的工艺流程为:压铸→除浇口及毛刺→矫形→CNC加工→清洗→压装钢球→孔口压铆→试漏→包装→入库。

2 工件加工工艺分析及夹具设计方案

根据工件的结构和技术要求,经反复分析讨论,确定了工件机加工分两道工序进行加工:

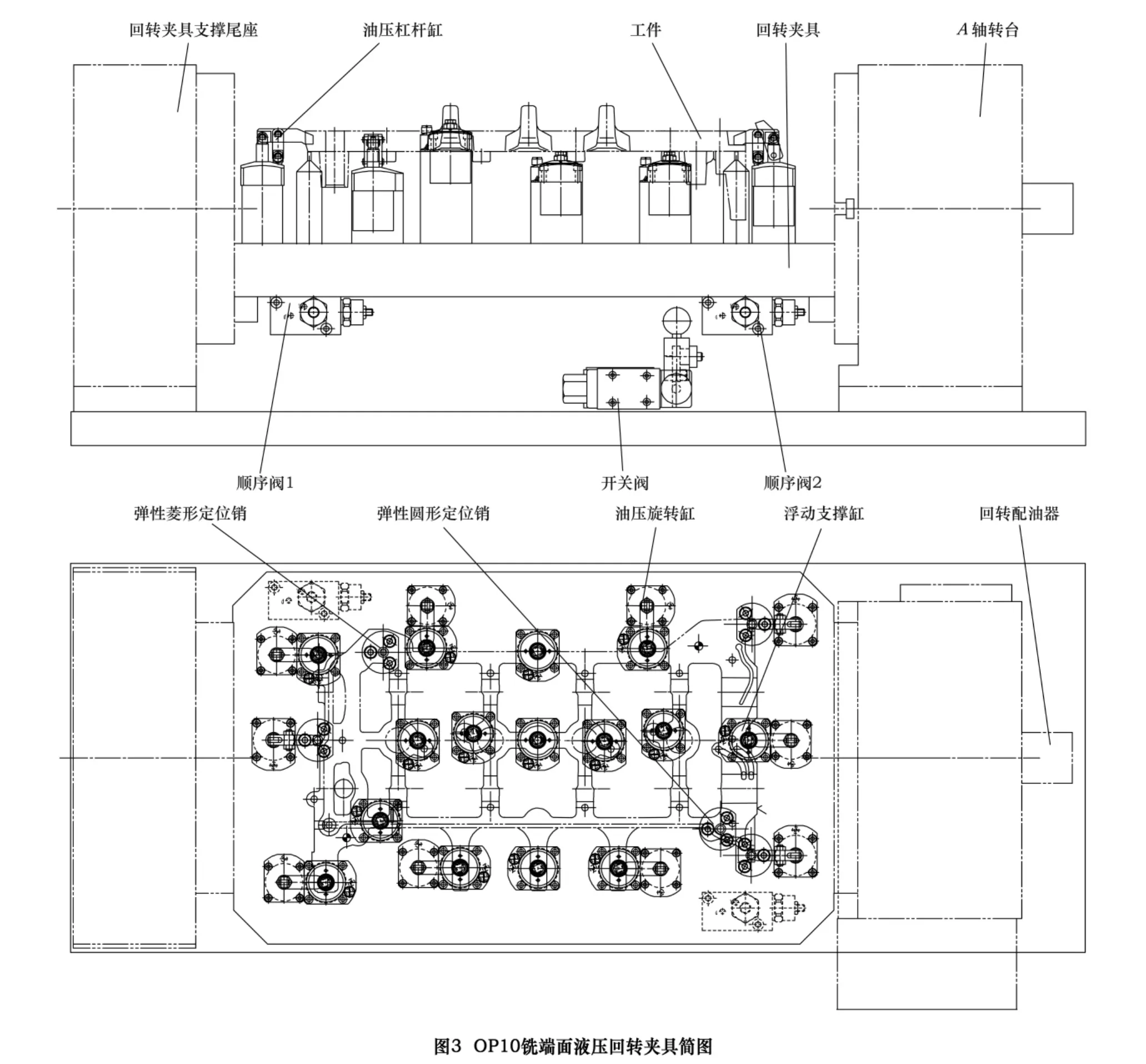

OP10工序加工采用立式加工中心带A轴回转的加工中心桥式夹具,夹具采用典型的一面两销(弹性销)定位夹紧方案,以工件毛坯背面的3-φ5 mmR1、R2、R3三处和2个M6 mm螺纹底孔,实现定位,OP10工序采用弹性销定位,可以补偿压铸毛坯孔口的误差。加工A基准端面及端面上B基准定位销孔的2-φ8mm、4-φ21 mm、2-φ27±0.1 mm,A轴回转36.2°,加工 φ3 mm。

OP20工序加工采用立式加工中心带A轴回转的加工中心桥式夹具,夹具结构同OP10工序一样,采用典型的一面两销(固定销)定位夹紧方案,以工件A基准端面及B基准定位销孔2-φ8mm 实现定位,加工背面、背端面及其上的 φ18mm、8-M6 mm、22-φ6.5 mm;A轴回转+90°,加工端面及3-M8 mm;A轴回转-90°,加工钢球压装孔 φ7.8mm,通油孔 φ6 mm。

机床全部选用美国产HAAS VF3SS立式加工中心,机床数控操作系统为HAAS专用的操作系统,主轴采用12 000 r/min的有色金属切削专用主轴,X/Y/Z运动行程1 016/508/735 mm,机床工作台尺寸1 219 mm×457 mm,X/Y/Z定位精度±0.005 0 mm,重复定位精度±0.001 5 mm。夹具转台选用HAAS HRT210规格。

OP10工序加工工艺关键点:

工件外形比较大,而且基本为框架结构,形状比较复杂,压铸毛坯很容易变形,刚性很差,对工件变形要求很高。为保证CNC加工前毛坯A基准端面平面度0.20 mm的技术要求,在毛坯压铸成型去除水口毛刺后,对毛坯矫形工序提出了很高的技术要求。为保证毛坯矫形工序的精度和质量,专门设计了带36个测头的数显矫形检具,投入到毛坯矫形工序中,实施对毛坯矫形工序质量全程在线监测。

为控制工件装夹和加工中产生变形,在工件毛坯外形上设置了3个φ5 mm的工艺凸台R1/2/3,作用为轴向压紧时工件固定在夹具中的主支撑。由于毛坯刚性很差,需要对零件进行多点的辅助压紧,加强工件的刚性,才可以进行加工。加工A端面平面度0.10 mm,B基准定位销孔 2 -φ8mm 尺寸及中心距390.21±0.05 mm的技术要求,为OP10工序中存在的技术难点。如何保证夹具装夹工件时有足够的刚性,使工件在加工过程中,不出现影响工件技术要求的装夹变形,成为夹具设计和加工工艺编制的关键。

OP10铣端面液压回转夹具如图3所示,工件装入夹具后,夹具的两个浮动定位销定位和三点工艺凸台固定支撑实现工件的六点定位,三个油压杠杆缸压紧,实现工件的初始压紧,然后在工件四周和中间布置的15个液压浮动支撑缸动作,实现辅助支撑,加强工件的刚性,最后通过在工件四周布置的7个油压旋转缸动作,压紧相应部位的浮动支撑缸的辅助支撑点,从而实现对工件的高刚性完全压紧。液压回转夹具实现了比较复杂的工件装夹的工艺要求,夹具的液压元件的动作顺序通过顺序阀1、2实现。夹具设计中,油压杠杆(旋转)缸和浮动支撑缸的选用,需要满足浮动支撑缸的支承力F和压紧相应部位的浮动支撑缸的油压缸的压紧力f之间的F≥1.5f关系。在本夹具中,经过查阅资料计算后,系统压力选用5 MPa,油压杠杆缸选用的缸径φ32 mm规格,油压旋转缸选用的缸径φ25 mm规格,浮动支撑缸选用的缸径φ32 mm规格,比较理想地达到了夹具的设计要求。

OP20工序加工工艺关键点:

OP20工序夹具采用典型的一面两销(固定销)定位夹紧方案,以工件A基准端面及B基准定位销孔2-φ8mm 实现定位,在工件的四周布置4个油压杠杆缸,实现对工件的定位压紧。根据工件工艺要求,OP20铣背面需要φ45 mm、φ28 mm两把面铣刀,才能够完成背面加工。由于工件刚性很差,为控制工件在加工中产生变形,需要对工件进行多点辅助压紧,加强工件的刚性,才可以进行加工。加工背面平面度0.15 mm,螺栓安装孔φ6.5 mm的位置度0.2 mm的技术要求,为OP20工序加工工序中存在的技术难点。为保证工件CNC加工后及时检测的快捷,在OP20的CNC机床边专门配备了检测背面平面度0.15 mm的专用平板、塞尺和检测螺栓安装孔φ6.5 mm的位置度的综合检具,将其作为重点技术质量特性,进行控制。

OP20铣背面液压回转夹具如图4所示,工件装入夹具后,通过夹具的两个固定定位销定位和A端面固定支撑实现工件的六点定位,三个油压杠杆缸1压紧,实现工件的初始压紧,然后在工件的中间布置的8个液压浮动支撑缸动作,实现辅助支撑,加强工件的刚性,最后通过在浮动支撑缸之间布置的4个油压双杠杆缸2动作,压紧相应部位的浮动支撑缸的辅助支撑点,从而实现对工件的高刚性的完全压紧。液压回转夹具实现了比较复杂的工件装夹的工艺要求,夹具的液压元件的动作顺序通过顺序阀1、2实现。

3 生产加工过程中问题及效率提升解决方案

3.1 生产加工过程中的问题

零件加工生产线在量产加工后约半年的生产时间里,陆续出现了一些问题,主要体现在以下方面:

(1)OP10工序的A基准端面的加工平面度0.10 mm和表面粗糙度超差。

(2)OP10 工序的B基位定位销孔 2-φ8mm铰孔过程中出现刀具刃口积削瘤,导致加工孔表面粗糙度超差,以及中心距390.21±0.05 mm超差。

(3)OP20工序的加工背面平面度0.15 mm超差,加工过程中刀具刃口产生积削瘤,导致加工表面粗糙度超差,φ45 mm、φ28 mm两把面铣刀加工结合处表面存在有明显的台阶现象。

(4)22个螺栓安装孔φ6.5 mm的位置度的超差。

3.2 问题产生的原因分析及解决方案

针对量产加工后生产线加工中出现的问题,公司选用了瑞典山特维克的刀具效率提升解决方案。

(1)分析OP10工序的A基准端面的加工平面度0.10 mm和表面粗糙度超差的主要原因为选择刀具的结构不合理,原A基准端面加工的φ125 mm刀盘,一个刀盘装8颗金刚石刀片(6颗粗加工刀片和2颗精修刀片),刀盘的金刚石刀片是用径向拉紧方式,这种结构的刀具的受力方向在刀片的长度方向,金刚石刀片采用0°前角,刀片具有最大的刚性,刀具可以承受最大的切削力,加工刚性强的工件,可以取得比较高的效率。由于工件的刚性不足,夹具设计已经最大程度上加强了工件的刚性,如何解决工件加工过程中的变形成为刀具是否适用的关键。

解决方案:采用了山特维克的R590φ125 mm刀盘刀具加工A基准端面,刀盘为高强度铝合金刀盘,刀片在刀盘中的固定方式和原刀盘不同,是采用直接用螺钉压紧方式,且刀盘的固定座上和刀片的固定面都有齿状固定槽,使刀盘可以承受更高的转速,同样在压紧刀片的同时,减小刀片的径向跳动,也提高刀盘的加工精度,金刚石刀片采用5°前角,从而使刀片受力减小。在控制刀盘轴向跳动方面,刀盘内有螺纹调整机构,能保证刀盘的轴向跳动,在对刀仪上将6片粗加工刀片的高度差控制在0.01 mm以内,而2片精刀片对称安装,与粗刀片间的高度差为0.03~0.04 mm以内,这样比以前用的刀盘、刀片耐磨、寿命长、表面质量粗糙度好,圆满地解决了A基准端面的存在的技术问题。

(2)分析造成B基准定位销孔 2-φ8mm,中心距390.21±0.05 mm超差的原因主要包括:B基准定位销孔2-φ8mm 加工刀具为硬质合金铰刀,加工工艺过程中为复合底孔刀加工出底孔和孔口倒角,然后铰孔,硬质合金铰刀的加工特点导致了在加工过程中出现排屑不良,加工孔表面粗糙度超差和中心距超差的现象。

解决方案:定位销孔加工加工方案改铰孔为镗孔,由于镗孔的孔径比较小,刀体选用了山特维克的带微调功能的镗刀柄,刀片使用硬质合金刀片,更换成本很低。改善后,生产线经过多年的运转,工件定位销孔的表面质量和位置度,很少出现超差的现象,取得了比较好的效果。

(3)分析造成OP20工序的加工背面平面度0.15 mm超差,φ45 mm、φ28 mm两把面铣刀的原因主要为φ45 mm、φ28 mm两把面铣刀的法向切削力过大,造成加工面平面度超差。铣面时由于刀片角度不够锋利,刀片刃口粘铝产生的积屑瘤划花工件表面,

解决方案:φ45 mm、φ28 mm两把面铣刀改用山特维克的R390面铣刀及刀片,在铝材料加工中,由于材料较软,很容易产生积屑瘤,要求刀具具有更大的前角及更高的切削速度。R390刀片采用大正前角,正后角设计,让切削刃更锋利,切削更轻快,从而彻底避免积屑瘤的产生以及所造成的加工表面的粗糙度超差。由于铝的加工切削力相对较小,所以小楔角设计亦有足够的刀具强度。前角越大,切削力越小,切削越轻快,楔角越大,刀具强度越好,后角越大,后刀面与工件摩擦力越小,减少刀具磨损。R390刀片的锋利的PL槽型可以改善切削力,控制切屑成型与走向及断屑,克服工件加工切削过程中刚性不足导致的 φ45 mm、φ28 mm两把面铣刀加工结合处表面存在的台阶现象。

(4)分析造成螺栓安装孔φ6.5 mm的位置度的超差的主要原因为:φ6.5 mm孔加工刀具采用的是钻尖120°的直槽钻,刀具的前角为0°,为减少压铸缺陷,工件毛坯有预铸孔,导致在钻孔时刀具刀刃的切削力不均匀,孔位置坐标偏移。钻孔程序的孔位置坐标是按图纸值进行编程的,加工出来的孔的位置就决定于刀具刀刃部位的切削力的大小和工件的工况,造成加工出来的孔位置度时有超差,综合检具检查时有干涉的情况发生,需要不断对加工程序坐标进行修正,进行调机,严重地影响了生产的进行。由于刀具的前角为0°,在切削中钻尖刀刃前会产生积屑瘤,导致切削加工阻力变大,也会造成加工孔表面粗糙度超差。

解决方案:φ6.5 mm孔加工刀具更改为螺旋槽的平底钻,由于钻尖为180°,纠正了毛坯预铸孔的坐标和加工孔坐标的不一致,基本消除了综合检具检查时干涉情况的发生,刀具的15°正前角,大大减小了刀具轴向切削力,使刀具的刚性得到了加强,使加工效率得到了很大提升,同时也消除了刀刃产生积屑瘤的现象,圆满地解决了加工中遇到的问题。

4 结语

总结量产初期CNC加工生产线生产中出现的问题,进行了效率提升解决方案,对刀具和加工工艺进行了比较大的技术改进,整个过程约半年时间,对改善前后的品质和生产效率进行了专门统计,产品的机加工工废率由改善前的3%降低到0.7%,生产加工效率提高了约30%,取得了明显的效果。此次效率提升方案获得了成功,对公司存在的类似技术问题的解决也起到了很好借鉴作用。

[1]成大先.机械设计手册[M].4版.北京:化学工业出版社,2002.

[2]杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2002.