温锻与冷锻之基本(连载六)

2012-10-22张清林江苏中兴西田数控科技有限公司

文/张清林·江苏中兴西田数控科技有限公司

小松勇·日本小松技术士事务所,江苏中兴西田数控科技有限公司

温锻与冷锻之基本(连载六)

文/张清林·江苏中兴西田数控科技有限公司

小松勇·日本小松技术士事务所,江苏中兴西田数控科技有限公司

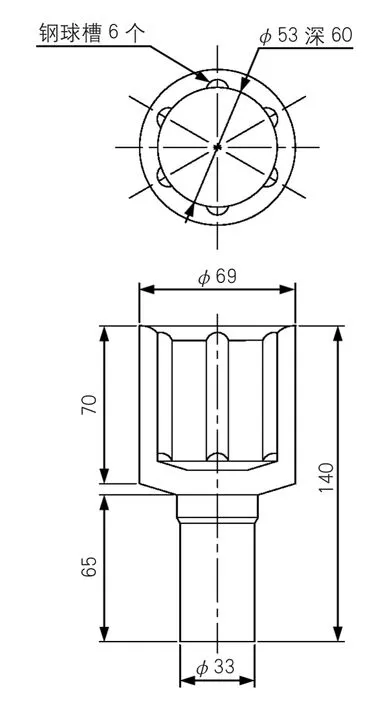

汽车的零部件中,驱动部件和悬挂部件都需要有很好的耐用性,其材料大多使用拉伸强度高、硬度高的高强度材料。但是,高强度材料的冷挤压成形(温度在20~200℃之间)实现起来非常困难。图1是FF式轿车车轮驱动轴所需等速万向节的一种,使用的材料为铬钼钢(符合JIS标准,特钢型号为SCM435)。

材料SCM435室温时的拉伸强度在2800MPa以上,冷挤压加工成形实现起来非常困难。通过球化退火热处理可以使材料的硬度下降、成形性得到改善。但是,仍然不能起到延长冷挤压模具使用寿命的效果,而且这种条件下凸模冲头和凹模在加工时,变形量很大,产品精度也不太稳定。

图1 等速万向节

锻造方法

尺寸参数设定

为了提高产品的综合性能,将等速万向节的加工方法改为温锻加工。但是,由于使用温锻加工产品成形精度会比较差,需要先使用温锻的方法使零件初步成形,再用冷挤压方法进行精整(整出形状和精度),这样在形状精度得到一定提高的基础上再进行切削机加工,完成零部件的成形。在整个加工过程中,温锻只是零件初期成形的粗加工。以图2所示的等速万向节外套简图为例,介绍其锻造方法及加工工艺步骤。

图2 等速万向节外套简图

图中所示的零件尺寸是经过温锻后,切削加工之前的尺寸:头部外径为φ69mm、长度为70mm,轴部直径为φ33mm、长度为65mm,头部内径为φ53mm、深度为60mm,总长度为140mm(钢球槽忽略不计)。通过计算生产该零件所需要的体积为196508mm3。对这个零件的锻造方法有以下两种,如图3所示。

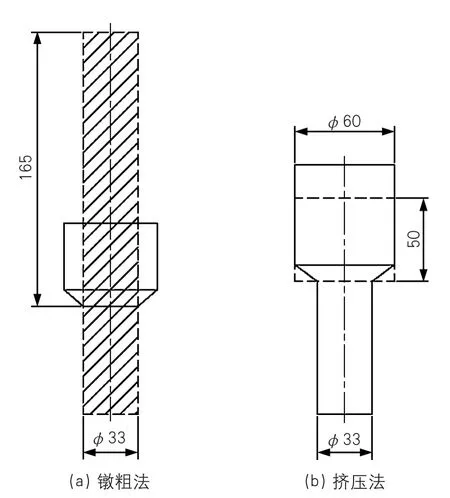

图3 坯料的锻造方法

加工工艺

⑴考虑第一个工位(坯料制作)挤压加工后的断面减少率。原材料从加工前的φ69mm到加工后的φ33mm,断面减少率=(692-332)÷692×100%=77.1%。一般挤压锻造时,断面减少率应该在70%以下,如果断面减少率达到70%以上,就说明产生了急速变形,其变形抵抗力会很大,挤压负荷也会很大,冲头的负荷同样也会很大。显然从φ69mm直接挤压到φ33mm的方法是不合适的。采用反向计算,先把断面减少率设定在69%(70%以下),计算出挤压后的轴颈是φ40mm。但是零件最终的尺寸是φ33mm,从φ40mm到φ33mm后续加工需要切削的量太大,

这样的加工是不合理的。

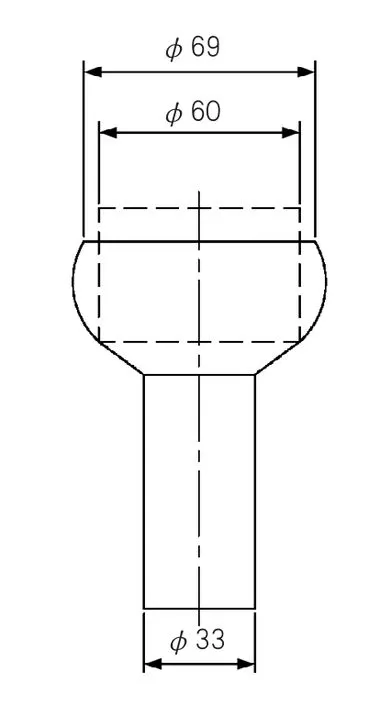

⑵既要得到φ33mm的轴颈又要把断面减少率控制在70%以下,选用φ60mm的圆棒作为原始坯材。从φ60mm挤压到φ33mm,断面减少率是69.75%。图2所示零件的头部直径是φ69mm,用镦粗锻造的加工方法要把φ60mm圆棒的一部分加工到φ69mm,这就是图4所示的头部镦粗工序。

⑴用φ33mm的圆棒利用镦粗的锻造方法。图2简图显示零件头部较大,整体体积也较大。如果用直径为33mm的圆棒作为原材料,φ33mm的断面面积为855mm2,需要圆棒的长度为196508÷855=230mm。不过,从φ33mm的圆棒开始镦粗的话,要镦粗的长度是230-65=165mm,正好是φ33mm的5倍,一定会发生纵向弯曲。因此,不建议使用φ33mm的圆棒利用镦粗的锻造方法。

⑵用直径大于33mm的圆棒利用挤压的锻造方法。如果对比较粗的坯料实施挤压加工就不会出现纵向变形,因为挤压加工都是在模具内完成的。比如选择φ60mm的圆棒作为原材料,锻造过程中φ69mm部分和φ33mm部分的成形都是在同一模具内完成的,同心度是由模具决定,因此可以保持零件尺寸稳定,同心度良好。由此可见,坯料的制作对后面的制造品质影响很大,选择对后面制作有利的坯料作为原材料是非常重要的。

图4 头部镦粗工序简图

⑶经过了图4所示的镦粗锻造后,头部不是圆柱形,而是啤酒桶形状,在下一道工序为头部开孔成形时才把啤酒桶形变圆柱形。如果使用冷挤压加工方法对头部进行镦粗,被镦粗的部位就会发生加工硬化,硬度上升,会增加下一个挤压工位的负担。同时伸延性下降,会使下一个工位的加工很难实施。因此,为降低硬度,增加延伸性,就必须在头部镦粗后实施退火处理。

⑷进行热处理后的加工件会有氧化膜产生,要去除氧化膜就必须对锻件进行喷丸和润滑处理。与冷挤压相比温锻的加工方法就不存在热处理和润滑的问题,这就是温锻加工的好处。因此,在对锻件形状精度要求不高的前提下,温锻是很好的加工方法。

镦粗加工工艺

等速万向节是汽车驱动部分的重要部件,是绝对不能有缺陷的。如果一辆在高速公路上高速行驶的汽车,突然驱动轴损坏(断裂),将造成多么严重的后果。因此,对于汽车驱动部件必须要满足零缺陷的要求。如果坯材(圆棒)的表面有碰伤或裂痕的话,在镦粗后表面的缺陷就会因圆棒的直径变大也随之扩大并表面化,很容易被发现。

一般圆棒都是通过压延方法制造出来的,外径φ70mm时可能有1mm的精度误差,在模具内对外径进行有一定约束作用的镦粗作业,可以对圆棒外形尺寸的修正起到一定的作用,从而得到粗细一样的坯材。

在用圆棒做坯材时,被截取下来的圆棒长度是根据零件的体积计算出来的,圆棒的直径误差直接关系着零件的体积误差。不仅是镦粗加工,在其他的锻造加工中,也要考虑到这一点,要通过某种方法使多余出来的体积不要被封闭在模具内(一般是在模具上留出间隙),为多余的体积留出一个溢出空间,这一点是非常重要和必要的。如果没有这样的对策,在闭塞锻造时,就有发生模具破裂的可能,破损的模具碎片以10m/s以上的高速向周围飞散,直接威胁着操作人员以及其以外人员的安全,严重时还可以造成人员的重度伤残。

把头部镦粗后的半成形品再挤压成万向节外套的方法有两种。

⑴将坯料再一次加热到温锻的温度,从后方挤压的方法,如图5所示。用这种方法要经过喷丸、精整使其形状和尺寸都得到改善后再进行。温锻加工的模具使用与热锻加工的模具相同的材料,这样可以抑制热断裂的产生,达到回火的效果,也可以防止模具硬度的降低。

图5 挤压工序简图

在材料里加入微量的硼元素可以提高材料的高温耐久性能,模具材料也有采用这种方法的。但为了避免因模具的损坏,而造成生产线停止生产,需要事前理清模具的易损件,提前准备好备用模具。

⑵经过球化退火、喷丸和润滑处理后,从后方挤出锻件的冷挤压方法。这种加工方法的产品精度高,但是锻造加工时的变形抵抗力明显上升,必须使用超硬合金作为模具的材料。

超硬合金材料的压缩应力很高,但弯曲应力和拉伸应力很弱。在锻造加工过程中因为在凹模的内侧有很大的扩张力,超硬合金的凹模会受到很大的拉伸应力,就会引起凹模破裂现象的发生。对应方法有:用过盈装配的方法在凹模的外侧嵌入紧固圈,使其处于压缩应力状态;用钢丝绳在很高的拉伸力的状态下,把凹模紧紧地缠绕起来,利用钢丝绳的收缩应力让凹模处于压缩应力状态。这样在没有进行锻造加工(无负荷)的时候,凹模就处在外面的压缩应力中,锻造加工时来自内侧的扩张力使压缩力减少(外面的钢丝绳受到的拉伸力,比最初的应力还要大)。当最初的压缩应力与内部的扩张力相等时,凹模最初的压缩力为零。这样在设计模具时,考虑到凹模要承受很大的拉伸力,因此,就要相应地将初期压缩力,设定在凹模锻造加工过程中,需要承受的最大内应力之上。

温锻的工艺设计实例

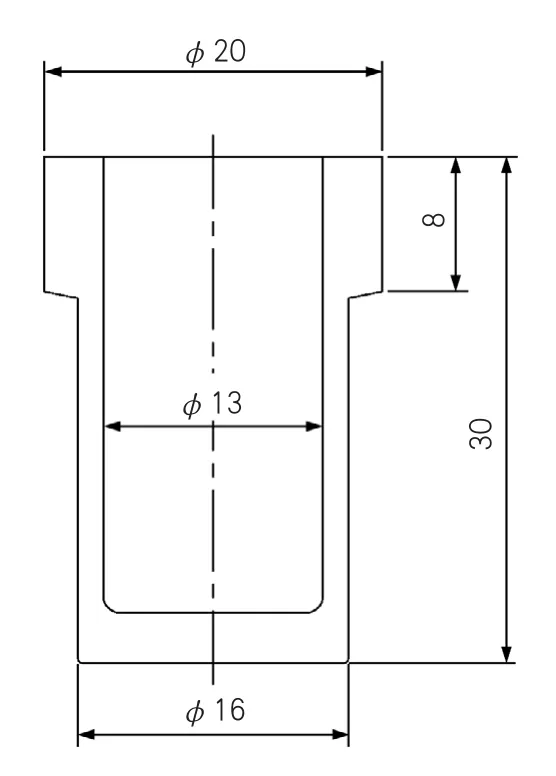

从图6所示杯状壳体简易图上可以看出,该形状尺寸可以用冷挤压的方法加工。但是如果它的材料是高铬、轴承钢、硼钢、高硅钢等延伸性较低、变形抵抗力和硬度很高的材料时,其冷挤压的加工方法就比较困难了。贝氏体钢也是高强度钢,对其进行常温加工是比较困难的,这样的材质一般需要利用温锻加工成形。

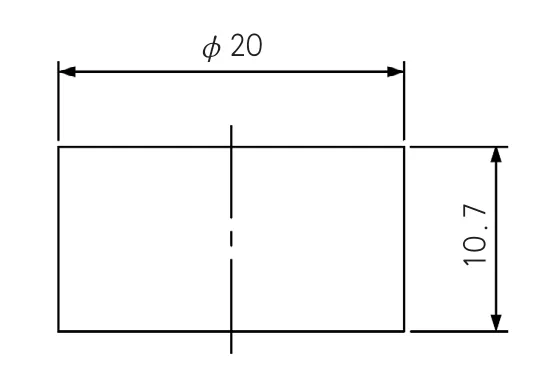

图6 杯状壳体简易图

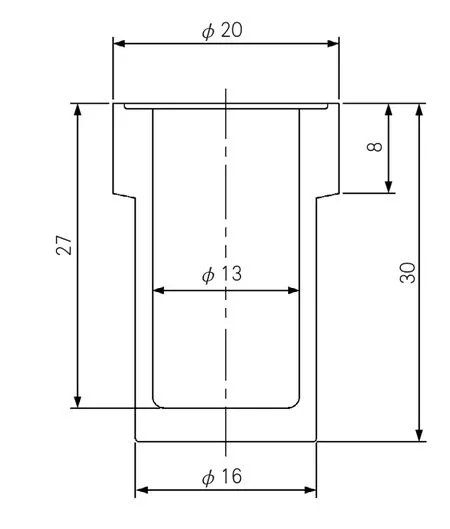

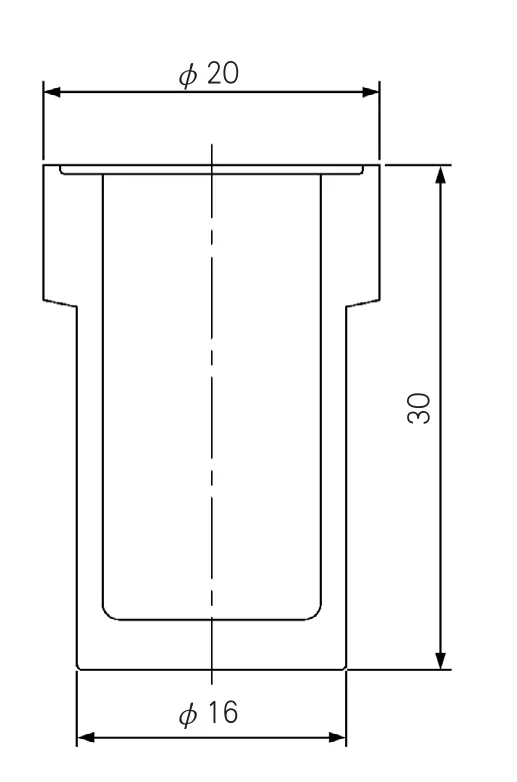

图7 坯料尺寸示意图

下面是加工工位的设定。计算出制品的体积是3351mm3,如果用直径为φ20mm的坯料加工,其断面面积为314mm2,坯料的长度是3351÷314=10.7mm,图7为坯料尺寸示意图。第2个工位是向前方和后方同时挤压,如图8所示。图中的四方形虚线就是坯料的原形。用冲头冲压内径φ13mm的汽缸圆孔,同时也把φ16mm的部分向前方挤压成形,这种加工方法也叫做复合挤压。

图8 坯料挤压后的示意图

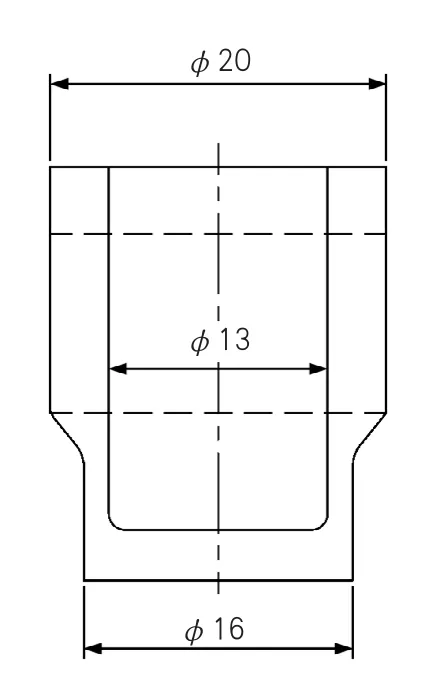

图9 内外径挤压示意图

图10 杯体上部的压印加工

第3个工位如图9所示,外径φ16mm、内径φ13mm部分的挤压成形。第4个工位如图10所示,杯状壳体上部的压印加工和内径底部的再整形。

在这个零件成形的四个加工工位中,只有第1工位的坯料锻造和第2工位的复合挤压需要用温锻,以弥补高强度材料变形抵抗力大的弱点和避开加工硬化现象的产生。第3工位和第4工位的成形可以通过冷挤压工艺来实现基本尺寸的精度要求。