汽车外覆盖件修边模具铁屑的产生及解决方案

2012-10-22冉英超寇全真赵利平保定市精工汽车模具技术有限公司

文/冉英超,寇全真,赵利平·保定市精工汽车模具技术有限公司

汽车外覆盖件修边模具铁屑的产生及解决方案

文/冉英超,寇全真,赵利平·保定市精工汽车模具技术有限公司

针对汽车外覆盖件修边模具产生铁屑的原因,并结合“减少铁屑产生并使产生的铁屑顺利排出”的原则,在模具整体设计未作变动的情况下,从根本上解决了因铁屑导致的产品质量缺陷、生产效率下降等问题。

冲裁是利用模具使板料沿着一定的轮廓形状产生分离的一种冲压工序,包括落料、冲孔、切口、刮切、修边等。冲裁时,工件与废料的分离是在拉应力状态下使材料产生拉伸断裂,而非普通冲裁那样经历弹性变形、塑性变形、断裂分离3个阶段。为得到理想的零件形状与尺寸精度,板料经过冲压成形以后,必须依靠高精度的修边工序将成形时所做的工艺补充等进行切除。修边时废料刀的设计、冲裁间隙等若不合理,将会导致毛刺、积屑等的发生进而产生许多质量缺陷,所以正确地处理凸、凹模刃口以及废料刀三者之间的关系就显得尤为重要。

翼子板是汽车上重要的外覆盖件,因为成形深度较深,所以为提升产品质量及降低员工的劳动强度,一般采用机器人自动化生产线生产。此种生产线从线首的上料工序到线尾的下件工序及产品在工序间的传递全部由机械人自动输送,整个自动化冲压线是个封闭的模块化系统,工件质量只能在线尾进行检查,往往发现质量缺陷时,已经有多件工件在生产环节中。而冲压生产时,上下模的相对运动会在模腔内部产生负压,这时模腔外部相对正压的气流就会把修边产生的积存在废料刀部位的铁屑吸入模腔内,从而在冲压生产过程中将模具和制件硌伤,在工件表面产生高点等表面质量缺陷,所以废料刀部位的修边铁屑对整条冲压生产线的产品质量、生产效率等都有着非常重要的影响,严重时甚至会影响冲压设备和模具的安全。

修边铁屑的产生原因

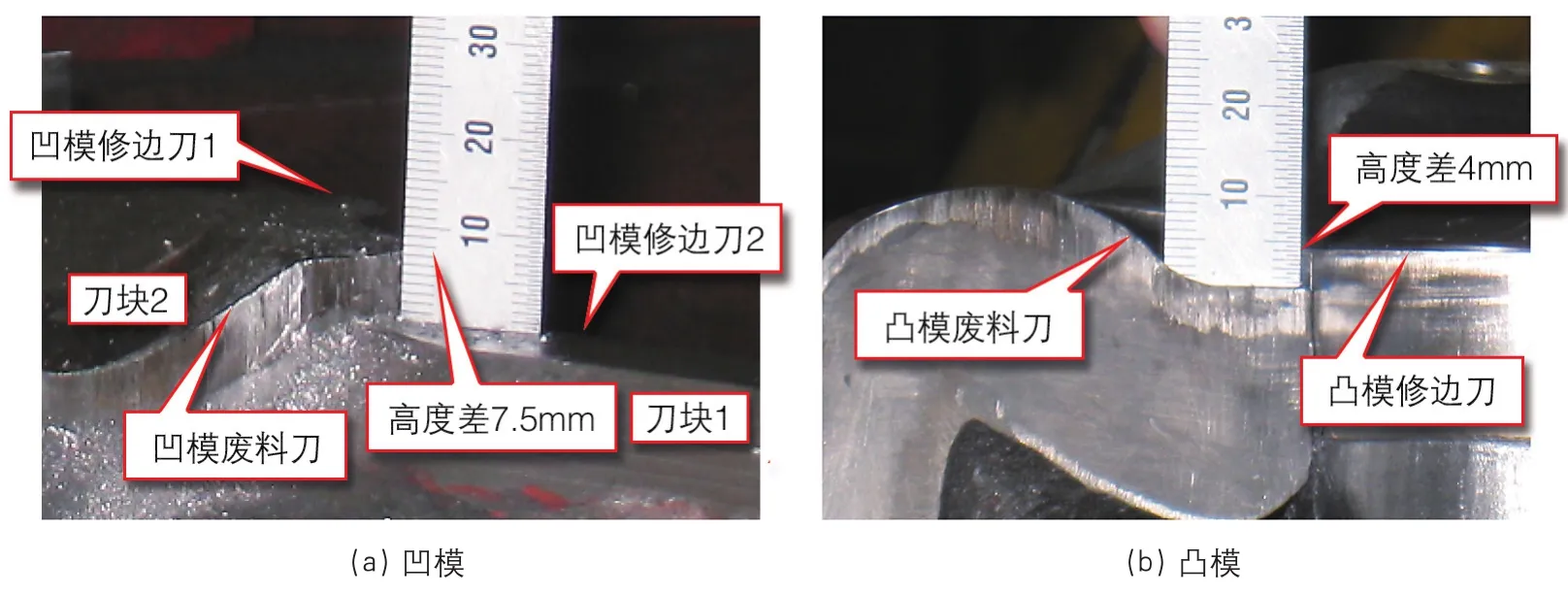

修边是板料的一种变形分离过程,凹模下压时,在凸凹模边缘因材料的剪切变形产生裂纹,当变形量超过材料变形极限时,材料实现分离。为使废料顺利从模腔中滑出,除设置修边刀外,还需要设置废料刀以将工艺补充所产生的废料分解成小块从生产线滑到线外,从而来保证生产线能够连续稳定的生产。通常情况下,凹模废料刀与修边刀为一体式,如图1所示;凸模废料刀与修边刀为分体式,如图2所示。

图1 凹模废料刀与修边刀

图2 凸模废料刀与修边刀

图3 现场实际测量情况

为保证凹模废料刀能够刃入凸模废料刀内,并保持合理的刃入量及安全空间实现废料剪切,凹模相邻两刀块之间及凸模废料刀与修边刀之间各应保持一定的高度差,经现场实际测量,凹模相邻两刀块之间高度差为7.5mm,凸模废料刀与修边刀之间高度差为4mm,如图3所示。

图4 修边过程简化模型

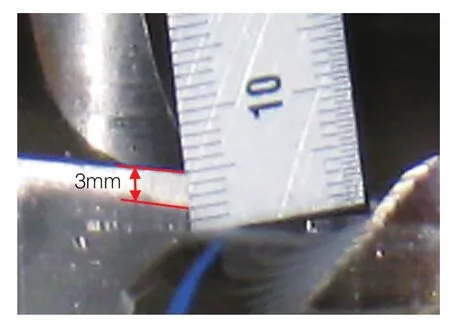

如图4所示,修边刀优先工作,凹模下行即虚线部分下行时,因凹模相邻两修边刀块之间7.5mm高度差的存在,凹模修边刀2和凹模废料刀首先与板料进行接触,而凸模修边刀不存在高度差,这时凹模修边刀2优先进行冲裁。凹模继续下行,此时凹模废料刀已接触板料但并未进行冲裁,随凹模的下行对板料产生局部拉伸撕裂作用,较锋利的废料刀尖角及板料自身的张力作用,使板料自废料刀尖角开始沿废料刀刃口产生局部撕裂,高度差越大,撕裂越严重,废料产生第一次非正常剪切;凹模下行4mm后,凹模废料刀与凸模废料刀接触产生第二次剪切,此时废料的切断由垂直切边变成了钝角切边,且因废料刀的第一次切断作用板料局部变薄而修边间隙并未相应调整;凹模继续下行3.5mm后凹模修边刀1与凸模修边刀接触开始冲裁,在凹模两修边刀块接触部位,因废料刀的拉伸撕裂作用而变薄,导致局部间隙偏大,凹模再下行3mm后滑块到达下死点回程,如图5所示,由此可见,废料刀的刃入量达6.5mm,至此整个修边过程完成。

图5 凹模再下行3mm后滑块到达下死点

按普通冲裁模设计方法,薄料冲裁间隙Z很小,允许的间隙变化范围ΔZ也很小。当间隙偏大时,冲裁时光亮带减小,塌角、断裂带、翘曲、斜角、毛刺等增大,在修边过程中伴随着较大的刃入量,毛刺或被撕裂的废料毛边等就会被挤压入凸凹模间隙之间,从而形成修边铁屑,在凹模回程过程中部分铁屑再被带到凸模废料刀顶面或粘连在凹模废料刀侧壁上,最后在往复冲裁过程中铁屑就会在压差吸入、飞溅等因素下进入模具型腔内,造成冲压表面质量缺陷。由此可见,修边刀块之间的高度差、凸凹模之间的刃入量及冲裁间隙是造成修边铁屑的主要原因。

解决方案及效果验证

明确了修边铁屑的形成原因后,技术人员针对性地制定了减少铁屑产生的解决方案,并采取了措施使偶尔产生的铁屑能够顺利排出,以保证铁屑不会影响到产品质量。

修边过程中冲裁间隙只是在局部变化较大并且间隙较小,这样的话对冲裁间隙进行修复就比较困难,所以一般采取减少板料变形量的方式来保证冲裁间隙。此套模具制件料厚为0.7mm,厚度较小,修边过程中三次冲裁的刃入量可减小为料厚的2~3倍,即1.4~2.1mm,以减小凹模废料刀的拉伸撕裂作用,并在凹模修边刀1与凸模废料刀之间保持2~3mm的安全距离;使凸模废料刀与凸模本体保持1.5~2mm的间隙,这样既可保证废料能被充分切断,也能减少毛刺等挤入凸凹模刃口形成铁屑等。

其次,加大修边铁屑的逃落空间。对凸模废料刀后部靠近凸模本体的部分进行倒角处理,这样即使会产生铁屑,铁屑也能顺利滑落到滑料板上,减少了废料刀顶面的铁屑积存。

根据以上方案,经生产线实际验证,对模具刃口高度及模具限位进行调整,保证模具凸凹模的刃入关系及刃入量,提高修边刃口的垂直度、光洁度,将修边刃口部位清洁干净(注意不要涂油)后,铁屑产生的数量显著减少,凸模废料刀顶面基本也不再积存铁屑,从根本上解决了产品质量问题,取得了较好的经济效益。

结束语

不管是大型外覆盖件模具还是小型内板件模具,修边铁屑都是一种很普遍的现象,外覆盖件因对表面质量要求较高,对修边铁屑带来的不利影响更为敏感。本文在模具整体设计未作变动的情况下,成功地解决了修边铁屑给生产企业带来的难题,改造成本低、操作简便,对修边模具的类似问题具有一定的借鉴和参考作用。