高冲击环境下MEMS大量程加速度传感器结构的失效分析*

2012-10-21石云波

唐 军 ,赵 锐,石云波,刘 俊

(1.中北大学仪器科学与动态测试教育部重点实验室,太原 030051;2.中北大学电子测试技术国家重点实验室,太原 030051)

MEMS大量程加速度传感器是冲击、爆破、侵彻等大过载环境测试中的核心部件之一,目前主要应用于军事、航空航天领域。随着近年来侵彻武器的发展和对冲击爆炸现象的深入研究,对MEMS大量程加速度传感器的需求和要求也逐渐提高[1-5]。目前,现有文献对MEMS大量程加速度传感器可靠性的研究大多停留在模拟仿真环节,而对其在大过载冲击下的可靠性分析较少[6-8]。因此需要进一步研究MEMS传感器在大过载冲击下的响应,为其可靠性设计提供具体依据。

本研究首先对设计的大量程加速度传感器进行了芯片结构和封装描述,其后利用Hopkinson杆测试装置测试了传感器在100 000gn以上载荷下的输出信号,系统地分析了传感器抗大过载能力,测试结果表明该传感器在232 119.4gn下可以测试到有效输出信号。据此在分析了传感器可靠性的同时,对测试中失效传感器进行了分析,总结出大量程加速度传感器在大过载测试环境下的失效可总结为封装失效和结构失效两种,为深入研究大量程加速度传感器可靠性技术提供了依据。

1 传感器冲击测试

1.1 结构设计

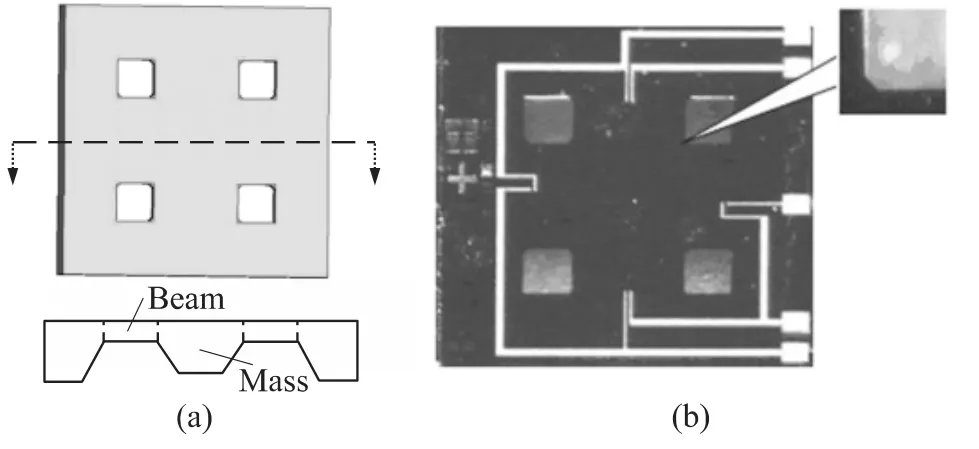

传感器结构如图1(a)所示,其量程为150 000gn,抗过载200 000gn,采用四端全固支梁-岛型结构,梁与框架连接一端布置有压敏电阻,可以很好地抑制非对称性结构引起加速度传感器的横向效应[9]。梁的根部和端部布置有倒角结构,以分散传感器结构受到的应力。该方法有效避免了梁根部和端部处应力集中且尖锐的问题,进而提高加速度传感器的抗过载能力。完成加工的传感器结构及倒角如图1(b)所示。

图1 大量程加速度传感器结构和倒角图

该传感器芯片采用LCC-20陶瓷管壳封装,传感器芯片通过贴片胶粘合方式固定到管壳底部,通过键合引线将输出信号引出,如图2(a)所示。整个管壳充满氮气进行气密性封装,采用平行缝焊法封冒,传感器整体封装结构如图2(b)所示。

图2 传感器封装结构示意图

1.2 Hopkinson杆冲击测试

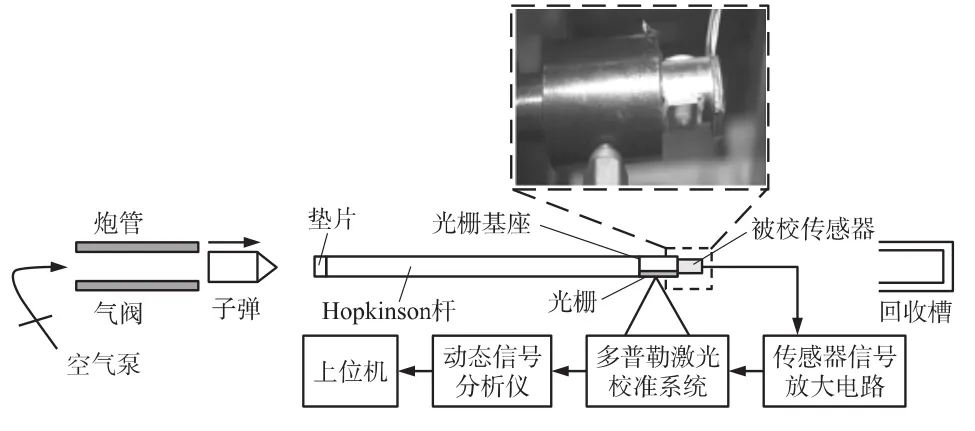

利用Hopkinson杆测试装置对大量程加速度传感器进行抗高过载能力测试,测试装置如图3所示。该测试装置主要由Hopkinson杆、多普勒差动激光测速仪、动态信号分析仪组成。Hopkinson杆用于在校准端面获得波形良好、横向运动小的冲击过程。多普勒差动激光测速仪用于检测由光栅运动产生的多普勒频移信号。动态信号分析仪用来采集多普勒信号和记录被校加速度计输出信号。

图3 Hopkinson杆校准系统

该测试系统测试方法是:将被测传感器安装在校准杆端部,由压缩空气发射弹体,同轴撞击校准杆的起始端,产生冲击加速度,同时作用于光栅和被校加速度传感器。通过测量Hopkinson杆端部光栅的速度-时间关系曲线,微分得到加速度-时间关系曲线,以此作为加速度传感器的激励,进而获取加速度传感器输出电压信号。

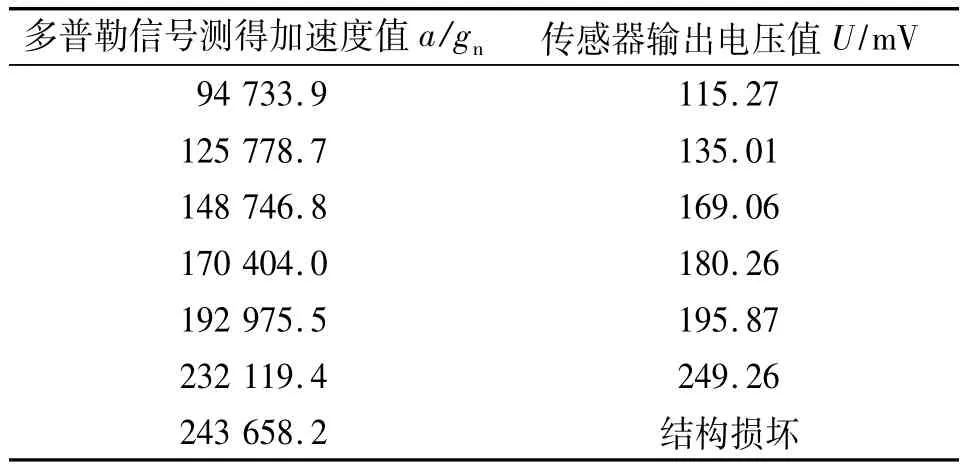

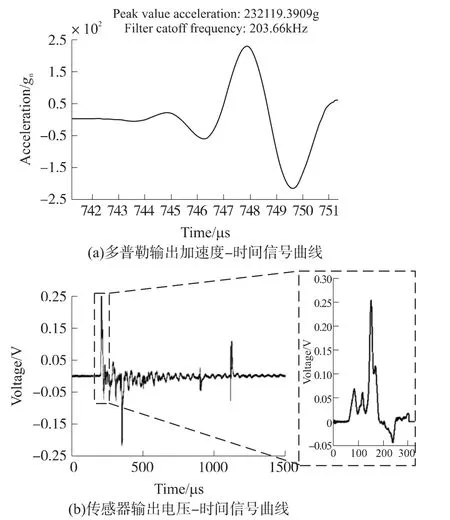

在冲击测试实验中,通过使用Hopkinson杆测试装置对5只同一批工艺制造,采用相同封装工艺的传感器进行100 000gn以上的大冲击载荷测试,得到传感器在高冲击下的输出数据,并进行抗大过载能力分析。在测试过程中,传感器采用5 V供电,其输出的差分信号采用AD623进行差分放大(放大倍数约为11倍),随后通过动态信号分析仪采集传感器输出信号。其中一只传感器的测试结果如表1所示,表中所示传感器输出电压值均为传感器实际输出电压值。图4为实验中测得加速度峰值约为230 000gn时多普勒信号以及传感器输出电压信号。

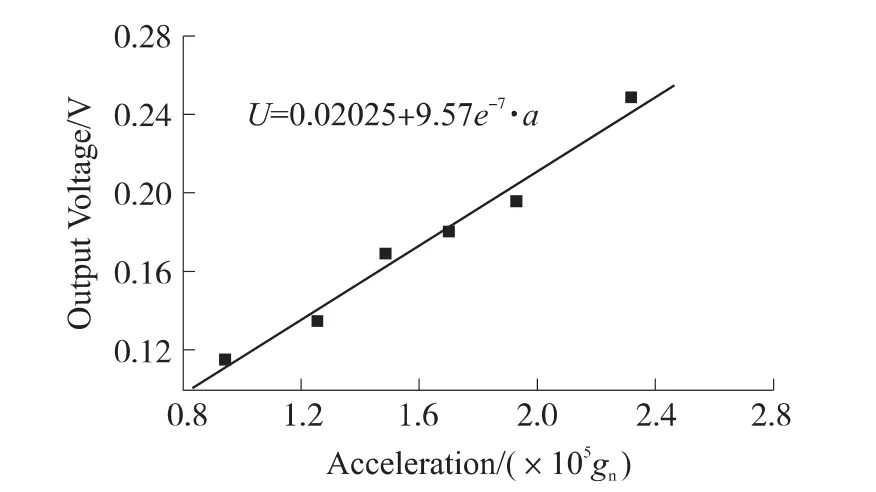

表1 结构参数定义

通过表1中测试结果和图4测试信号可知,传感器在受到冲击时间约为3.4 μs、冲击加速度峰值约为230 000gn的加速度载荷作用下仍然能够正常工作,且传感器结构完好,说明该加速度传感器抗过大载能力可达到230 000gn,符合抗大过载能力在200 000gn的设计指标。分析加速度传感器的输出信号,可知传感器的灵敏度为0.957 μV/gn,拟合结果如图5所示。

图4 加速度峰值约为230 000 gn时实验测得信号

图5 Hopkinson杆冲击校准灵敏度测试拟合曲线

2 传感器测试结果与失效分析

2.1 传感器测试结果与失效模式

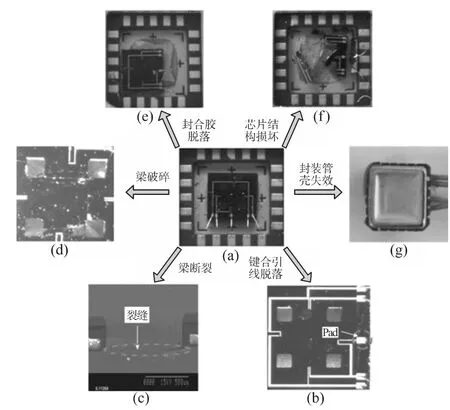

经过Hopkinson杆冲击校准测试后,其中部分加速度传感器没有输出信号或者输出信号异常,对测试过程中失效的传感器进行分析,利用光学显微镜及SEM观察失效的传感器,研究导致传感器失效的原因,传感器的失效情况如图6所示。

图6 传感器失效图片

试验结果表明,冲击在100 000gn~150 000gn时,5只加速度传感器信号输出均正常;在150 000gn~200 000gn冲击载荷下,有4只传感器可以正常输出信号,1只传感器悬臂梁根部断裂,如图6(c)、图6(d)所示;在200 000gn~220 000gn冲击载荷下,只有1只传感器可以正常输出信号,其余3只传感器失效,3只传感器的失效模式分别如图6(b)、6(e)、6(f)所示;当冲击信号达到240 000gn以上时,最后的1只传感器发生管壳失效,如图6(g)所示。

2.2 传感器失效分析

失效模式指微器件失效的形式和现象,它只表示微器件是怎样失效的,而不涉及微器件为什么会失效。可靠性分析技术可用于解决微器件的组成、结构和状态问题,为失效分析提供有力的参考依据。

MEMS传感器芯片结构的基本厚度一般在几十微米到几百微米之间,其长度和宽度一般不超过毫米量级[10]。基底厚度通常在1 mm内,长度、宽度都在厘米量级。因此基底的尺寸和质量都远大于MEMS结构。假定基底对MEMS结构的影响呈单向性,且理论上认为传感器在封装时仅基底与封装管壳接触,而微结构与外界环境没有直接的力学接触,如图7(a)所示。传感器芯片封装后,其所受冲击首先作用在封装管壳上,随后通过基底作用到MEMS结构上。假设在理想状态下,外界冲击没有损耗地作用在MEMS结构上。在此基础上,MEMS结构在冲击下的响应由以下3个时间常数及其相互关系来决定[11],即应力波渡越时间τA(应力波从基底传到MEMS结构自由端的时间)、MEMS本征振动周期T以及冲击持续时间τ。当τ大于T和τA时,需要用准静态理论分析MEMS结构在冲击下的响应;当τ和T相等时,MEMS器件将发生振动;当τ<τA时,可以用应力波理论分析MEMS器件响应,如图7(b)所示。则有

式(1)中,L为冲击作用点到器件自由端最大距离,通常情况下L<1 mm,v为应力波传播速度

式(2)中,E为杨氏模量,ρ为材料密度。对于硅材料,其杨氏模量E为170 GPa,密度ρ为2 330 kg/m3,则可知v为8 541.7 m/s,由此可知τA≪0.1 μs。Hopkinson杆冲击校准试验的波形是近似的半正弦波(如图4(a)所示),冲击持续时间在10 μs~103μs量级上,因此试验中MEMS器件在冲击下的响应为准静态响应。

结合冲击测试中准静态响应理论,将失效传感器照片与图6(a)中加速度传感器完整封装结构相比,可得出以下结论:

图6(b)中传感器失效模式是键合引线的脱落,主要原因是由于加速度传感器上的微电路是通过溅射铝形成的,而在键合工艺中采用金引线进行键合。但是金铝键合系统会不可避免地形成金-铝金属间化合物和Kirkendall空洞[12]。伴随着金属间化合物的产生,键合接触电阻变大,降低接触区域的电学性能,甚至造成键合点开路而失效;

图7 传感器失效机理模型结构示意图

图6(c)和图6(d)中,传感器芯片结构的悬臂梁发生断裂,并且由于大冲击作用,结构梁根部有破碎现象出现,分别属于断裂失效和破碎失效。同时,通过理论计算发现,当传感器受到200 000gn的冲击载荷时,其悬臂梁根部的应力值为44.47 MPa。对于单晶硅,取其杨氏模量E=170 GPa,则其极限强度σp=E/100=1.7 GPa,综合考虑传感器结构可靠性、工作条件、寿命等工程因素,取安全系数为6,则结构最大许用应力[σ]=σp/6=283 MPa。因此,当传感器受到200 000gn冲击载荷作用时,其梁根部的应力并没有超过传感器结构的最大许用应力,且远远小于单晶硅材料的屈服强度值7 GPa。因此可说明多次重复高冲击测试加速了传感器硅材料的疲劳损伤,降低了硅材料的断裂强度;

图6(e)中传感器芯片结构并未发生损坏,而是直接与封装管壳脱落,通过分析认为是由于封合胶的粘性问题而导致在冲击测试中传感器芯片与封装基座脱落,在测试中输出信号异常;

通过图6(f)和图6(g)观测到,封装管壳完全变形,传感器芯片整体结构破碎。通过计算,当冲击载荷达到240 000gn以上时,冲击应力峰值已经超过管壳封装结构的极限应力,导致管壳结构发生完全变形,进而使传感器芯片完全破碎。

上述结果表明,在高冲击环境下传感器的主要失效模式是键合引线的脱落、微梁的断裂、梁根部的破碎、芯片与封装基座的脱落及结构的整体破坏。因此,在高冲击测试下大量程加速度传感器的在高冲击环境下的失效模式主要为键合引线的脱落、微梁的断裂和封装失效。

3 结论

本文利用Hopkinson杆测试装置对一种四端全固支结构的大量程传感器进行高过载冲击测试校准,测试传感器在100 000gn以上载荷下的输出信号,分析了传感器的抗大过载能力及其可靠性,测试结果表明该传感器在232 119.4gn下可以测试到有效输出信号。同时,对测试中失效传感器进行了分析,通过冲击试验得出:大量程加速度传感器的在高冲击环境下的失效主要为键合引线的脱落、微梁的断裂和封装失效。主要原因是,加速度传感器上的微电路是通过溅射铝形成的,而在键合工艺中采用金引线进行键合。但是金铝键合系统会不可避免地形成金-铝金属间化合物和Kirkendall空洞。伴随着金属间化合物的产生,键合接触电阻变大,降低接触区域的电学性能,甚至造成键合点开路而失效;若采用掺杂Pb的Au引线或者铝引线将有效提高键合强度和可靠性;重复的高冲击测试试验加速了硅材料的疲劳损伤,降低了硅材料的断裂强度;当冲击应力峰值超过管壳封装结构的极限应力时,将导致管壳结构发生完全变形,进而使传感器芯片完全破碎。

[1]Shi Y,Qi X,Liu J,et al,Fabrication and Test of Micro High Overloading Acceleration Sensor[J].Chinese Journal of Mechanical Engineering,2008,9(44):200-203.

[2]董培涛,周伟,李昕欣,等.三梁-质量块敏感结构高性能压阻式碰撞加速度计[J].传感技术学报,2007,20(8):1752-1756.

[3]O’Reilly R,Tang H,Chen W,High-gTesting of MEMS Devices,and Why[C]//IEEE Sensors 2008 Conference.2008,148-151.

[4]赵锐,石云波,唐军,等.MEMS面内大量程加速度传感器设计与分析[J].传感技术学报,2011,24(8):1118-1121.

[5]Shi Y,Zhu Z,Liu X,et al,Dynamic Property Test of a Novel High g Microaccelerometer[C]//ASICON’09.IEEE 8th International Conference.2009,633-635.

[6]Bazu M,Galatcanu L,Ilian V,et al,Quantitative Accelerated Life Testing of MEMS Accelerometers[J].Sensors,2007,(7):2846-2859.

[7]Merlijin van Spengen W.MEMS Reliahiliy from a Failure Mechanisms Perspective[J].Microelectronics Reliability,2003,43,1049-1060.

[8]Walraven J A.Failure Mechanisms in MEMS[C]//International Test Conference.2003.828-833.

[9]祁晓瑾.MEMS高G值加速度传感器研究[D].硕士学位论文.太原:中北大学,2007.

[10]阮勇,贺学锋,张大成,等.微米尺度下键合强度的评价方法和测试结构[J].微电子学与计算机,2005,22(8):110-113.

[11]Srikar V T,Senturia S D.The Reliability of Microelectromechanical Systems(MEMS)in Shock Environments[J].Journal of Microelectromechanical Systems,2002,11,206-214.

[12]Nakajima H.The Discovery and Acceptance of the Kirkendall Effect:The Result of a Short Research Career[J].Journal of the Minerals,Metals & Materials Society,1997,49(6):15-19.