多点成形有限元参数化建模的研究

2012-10-20裴永生李淑慧赵亦希贾海波

裴永生,李淑慧,赵亦希,贾海波

(1.燕山大学车辆与能源学院,河北秦皇岛 066004;2.上海交通大学机械与动力工程学院,上海200240)

在汽车设计及制造的整个过程中,发动机罩等车身覆盖件成形过程的设计及其模具制造水平一直都是制约汽车产品开发速度与品质的核心因素[1],覆盖件表面必须光顺,不允许有任何皱裂和拉痕等缺陷。合理的成形工艺是决定覆盖件能否顺利成形的关键,它将直接关系到产品的质量、成本、生产效率。

多点成形技术的基本原理是将传统的模具离散成规则排列、可调高度的冲头(或基本体),由冲头形成的包络面来完成不同形状金属板件的成形[2]。利用多点成形,可以实现对试制汽车覆盖件的无模快速柔性成形,从而省去模具设计、制造和调试的工序,缩短了生产准备时间。在汽车覆盖件[3]多点成形过程中,首先根据汽车覆盖件的三维曲面,经过专业软件计算出上下基本体高度数据,对基本体进行高度调节,使上下基本体群形成目标曲面,然后通过调节刚性压边圈或柔性压边圈的压力,代替传统的整体式的模具。

李明磊等以帕萨特1.8T轿车顶盖为例,对其多点成形工艺及成形中的压痕现象进行了数值模拟[4]。由于成形板材的材质不同以及成形件尺寸、成形件曲面形状不同及需要用不同型号的多点成形压力机,因此对每次成形的工艺分析都需要重新建立有限元模型,不仅劳神费时,而且其难度也大,不利于针对不同冲压件进行多点成形过程的性能分析。笔者运用Visual C++[5]和ANSYS软件进行了多点成形有限元参数化建模的研究,使技术人员在分析时,只需输入基本体的个数及尺寸、压边圈尺寸等相关的参数就可以快速、准确地得到需要建立的模型,由此可以大大缩短有限元分析的时间,提高工作效率。

1 参数化建模实现的功能及流程

在参数化建模中,可以创建一组和模型特征有关的参数,通过改变参数的数值来得到需要的模型,这样就减少了形状相似零件的重复建模的时间。

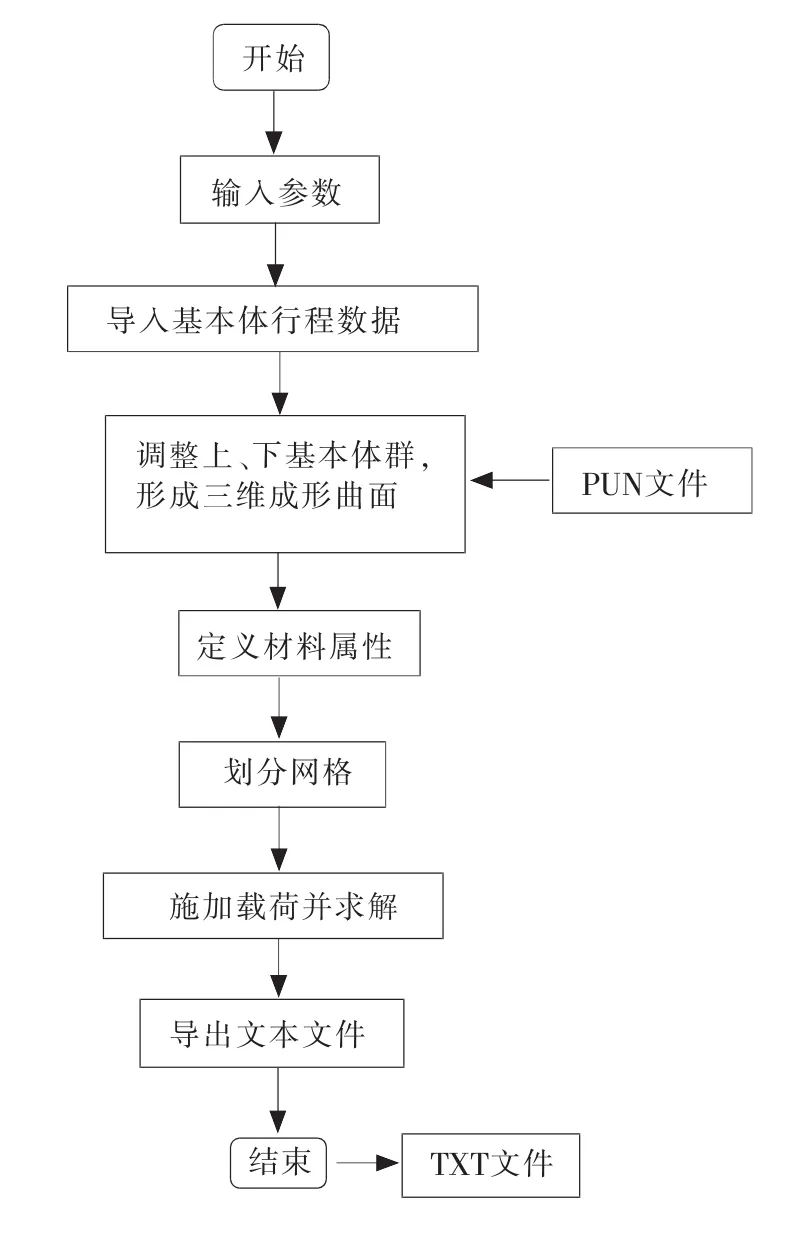

参数化模型按其功能可分为基本体高度数据文件(扩展名格式为PUN)的形成和导入、多点成形有限元模型建立的参数化以及多点成形有限元模型文本文件的导出3部分。

首先建立多点成形基本体群没有调形时的几何模型以及压边圈等的几何模型,得到其建模过程的命令流文件(扩展名格式为LOG的文本文件)。其次,通过Visual C++6.0平台编制用户界面,使用户可以在此界面自定义模型参数,并将基本体群没有调形时的有限元文本文件代码嵌入到参数化建模程序中。在ANSYS中实现对每个基本体调形高度数据都能正确的赋值比较困难,针对此问题,应实现PUN文件的导入,将导入的基本体调形高度数据按基本体的行列次序依次传递给每个基本体,从而构造出三维离散曲面,然后定义材料属性,划分网格等,具体流程见图1。

图1 总体流程图Fig.1 Overall flow chart

2 建立用于参数化建模的用户界面

2.1 参数化设计语言APDL

ANSYS提供了一种运行批处理命令APDL的格式。APDL(ANSYS parametric design language)是一种参数化设计语言,可用来自动完成有限元一般的分析计算操作或通过参数化特征变量方式建立分析模型,用建立智能化的分析手段为用户提供自动完成有限元分析过程。

利用APDL的程序语言与宏技术组织管理ANSYS的有限元分析命令,可以实现参数化的材料定义、参数化建模、参数化的网格划分与控制、参数化的载荷和边界条件定义以及参数化的分析控制和求解,从而实现参数化有限元分析的全过程。但是APDL文件方式不直观,交互性不强,针对这些问题,可以利用Visual C++6.0结合APDL语言,对ANSYS进行二次开发[6]。

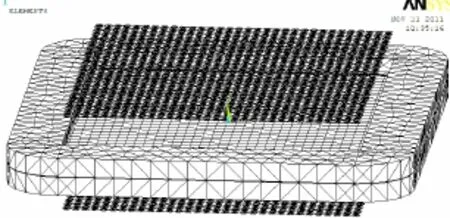

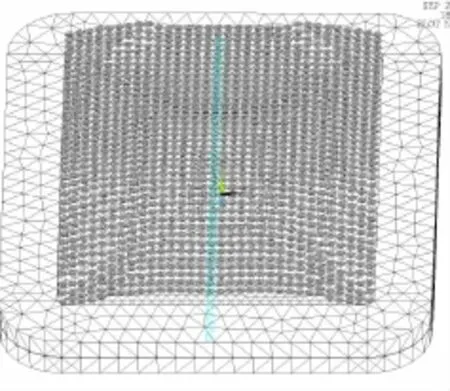

图2 多点成形有限元基础模型Fig.2 Finite element base model of multi-point forming

2.2 编写多点成形基础模型的命令流文件

通过ANSYS建立有限元基础模型,即基本体尚未调出三维曲面时的模型和压边圈、板材的模型(如图2所示),其中基本体用球冠面代替,得到建模过程的命令流文件(即LOG文件)。根据APDL语言特点编辑LOG文件,简化命令流删除在建模过程中的平移、视图变换等命令,并且找到模型的特征参数,在参数化操作界面将其列出。

LOG文件包括基本体和压边圈的建模过程,包括其单元属性、材料属性的设定等。例如et,1,shell163即表示基本体的单元属性,找到各个模型的基本属性,方便对其更新参数。

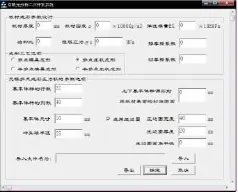

2.3 用VC++编写参数化界面

建立参数化界面可以使此程序更加直观,通用性强。编写界面要实现前处理参数输入的功能,并根据用户输入的参数修改建立有限元基础模型时得到的LOG文件中对应的参数值,通过应用程序向导(application wizard)生成基于对话框结构的MFC应用程序基本框架。

用户需要输入的具体参数主要有板材厚度、密度、弹性模量、泊松比、屈服应力、工具与板材之间的静摩擦系数、动摩擦系数、基本体的行列数和基本体的相关尺寸以及压边圈的有关尺寸。用户也可选择不同的多点成形方式。

系统界面见图3,用户可以输入参数和板材的材料属性,界面下方的导入按钮可以导入基本体相对位置数据即PUN文件,导出按钮可以形成板材多点成形有限元模型的文本文件。

图3 二次开发程序界面Fig.3 Second development program interface

3 多点成形有限元模型建立的参数化

3.1 PUN文件的计算方法

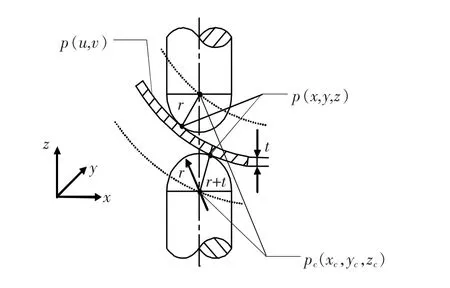

PUN文件包含了三维离散曲面的基本体相对位置的数据。多点成形过程中板材与各基本体之间的作用力是通过界面接触传递的,在成形过程中,板材的动态边界条件由各基本体的位移-时间曲线给定。为了给出合适的位移-时间曲线,必须按目标形状精确计算出各基本体与板材的接触点的位置,即确定各基本体相对位置,然后将下基本体群作为整体固定,上基本体群作为整体沿成形方向按位移-时间曲线运动。

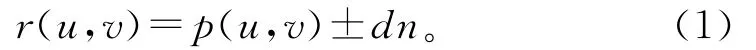

在接触点的计算中,要求基本体与板材的接触点,实际上就是求上下各基本体的球头表面与工件(板材)的上下表面的公切点。如图4所示,设板材的上表面方程为p=p(u,v),板材的厚度为t,基本体的球头半径为r,基本体球头的球心位置为pc(xc,yc,zc),其中xc,yc为已知。沿曲面p=p(u,v)上每一点的法矢正向(或负向)移动一个固定距离d,就可以得到该曲面的等距面上的点

图4 接触点示意图Fig.4 Diagram contact point

式中,n为曲面在点p(u,v)处切平面的单位法矢

因为基本体的球头与工件表面相切,所以实际上把上基本体与板材接触点沿曲面法矢移动一个固定距离——基本体的球头半径r,所得的位置实际上就是上球头表面的球心位置。据此可得出方程

因为xc,yc为已知,所以这是一个二元二次非线性方程组,求解这个方程组即可求得上接触点的位置。同理,把下基本体与板材接触点沿曲面法矢移动一个固定距离(r+t),所得的位置实际上就是下球头表面的球心位置。据此可得出方程

求解这个二元二次非线性方程即可求得下接触点的位置。把上下接触点的位置代入式(1),还可求出上下基本体的球头球心的位置pc(xc,yc,zc),也即确定了上下基本体的位置。

如上所述,计算出各基本体与板材的接触点的位置,即确定了各基本体的相对位置,从而形成PUN数据文件。然后将PUN数据文件导入,供多点成形有限元模型建立时构造离散的三维成形曲面。

3.2 PUN文件的导入

在形成所需要的PUN文件之后,通过用户参数化界面将基本体高度数据文件读入程序之中。根据高度数据文件中上下基本体数据的排列顺序,依次读取数据。读取之后程序需要将上下基本体的各个数据进行比较,通过得到的上基本体数据中最大值以及下基本体数据中的最小值计算出调形时上下基本体移动的最大距离,由这2个位移值计算出成形时的加载位移。

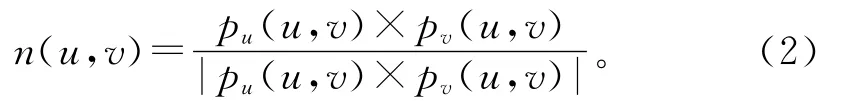

读出的数据需导入到此程序中,导入所用为VC++中的标准化导入文件格式,以下是导入文件的程序框架。

3.3 有限元模型文本文件的导出

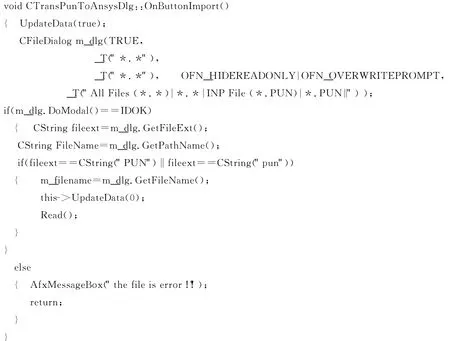

多点成形有限元参数化建模的目的是将程序最后导出的文本文件导入到ANSYS/LS-DYNA中,通过命令流建立模型,因此程序需将最终被赋予参数的有限元模型的文本文件导出。以下是导出文本文件的程序框架。

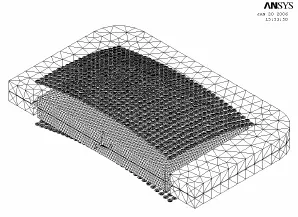

导出的文件用来建立有限元模型,本文在调试成功的多点成形有限元参数化建模程序中分别导入基本体头部球面与发动机罩曲面接触时的球心坐标即基本体群高度数据(PUN文件)以及基本体头部球面与轿车顶盖曲面接触时形成的基本体群高度数据文件,如图5所示为建立的发动机罩多点成形的有限元模型,图6所示为建立的轿车顶盖多点成形的有限元模型,考虑到轿车顶盖的对称性,为节省计算时间,建立二分之一多点成形有限元模型。

图5 发动机罩多点成形有限元模型Fig.5 Finite element model of multi-point forming of engine hood

图6 轿车顶盖多点成形有限元模型Fig.6 Finite element model of multi-point forming of car roof

4 结 语

阐述了建立多点成形有限元参数化模型的基本过程及各个步骤的功能,同时对基本体高度的计算方法作了简单介绍。系统程序实现了多点成形有限元模型建立的参数化,从而能够快速建立不同冲压件多点成形有限元模型,提高了工作效率。

[1] 单以才.汽车覆盖件冲压成形工艺及其仿真技术[J].现代零部件(Modern Components),2011(5):70-72.

[2] 黄宜坤,陈 欣,王 凯,等.多点成形技术的发展和应用[J].模具技术(Die and Mould Technology),2011(5):55-58.

[3] 李 丰,惠延波,张红静,等.基于逆向工程的汽车覆盖件模型重构方法研究[J].机械设计与制造(Machinery Design and Manufacture),2010(2):4-6.

[4] 李明磊,裴永生,苏德水,等.帕萨特1.8T轿车顶盖多点成形工艺的研究[J].广西工学院学报(Journal of Guangxi University of Technology),2007,18(2):12-15.

[5] 李永波.Visual C++程序设计教程[M].长沙:国防科技大学出版社,2009.

[6] 裴永生,阎雪萍,李明哲,等.用于多点成形数值模拟的LS-DYNA二次开发软件[J].吉林大学学报(工学版)(Journal of Jilin University(Engineering and Technology Edition)),2002,32(3):26-29.