响应面法优化青霉素菌渣活性炭制备技术的研究

2012-10-20周保华

周保华,高 勤,郭 斌,马 玲,朱 能

(1.天津大学环境科学与工程学院,天津 300072;2.河北科技大学环境科学与工程学院,河北石家庄 050018;3.河北省环境科学研究院,河北石家庄 050037;4.石家庄市环境监测中心,河北石家庄 050022)

中国的青霉素产量占世界总产量的1/3,生产收率一般在70%左右,其余的30%残留在菌渣中。现在国家已经明令禁止将废菌渣经处理后用作饲料或饲料添加剂,并将其列入《国家危险废物名录》[1-2]。因此,如何处理数量巨大且含水率高的废菌渣成为摆在研究人员面前的难题。目前研究学者的关注点主要集中在从青霉素菌渣中的菌丝体中提取有用物质,主要是壳聚糖[3-4]、麦角固醇[4-5]、纯化核糖核酸[6]等。现有工艺条件存在的主要问题是提取条件苛刻、提取成本高、产率低、二次污染等,这对制药行业的可持续发展形成了技术瓶颈。因此,对青霉素废菌渣的无害化处理和综合利用是亟待解决的问题。

活性炭是一种多孔性、极具吸附潜力的含碳吸附材料,广泛应用于环境保护、工业生产、农业、国防等领域[7-8]。目前世界上制备活性炭的原材料主要是木质类原料[9-11]和矿质类原料[12-14],但这些原料制备活性炭均存在原材料紧缺、成本高等问题,这就大大限制了其发展和应用。笔者采用响应面法优化化学活化法制备青霉素菌渣活性炭的工艺条件,为青霉素菌渣的资源化利用奠定了基础,同时为今后青霉素菌渣的工业化处理提供了基础数据。

1 实验部分

1.1 实验原材料

实验采用压滤后的废青霉素菌渣,并于105~110℃下烘干24h,烘干后的菌渣呈深黄色块状。

1.2 实验试剂及仪器

实验用主要试剂及仪器见表1。

表1 主要试剂及仪器Tab.1 Main reagents and instruments

1.3 实验方法

将废菌渣粉碎,过孔径为840μm(20目)筛,然后将菌渣放入按不同活化比(K2CO3的质量与原料的质量比,下同)配制的溶液中混合均匀,在40℃的恒温水浴锅中浸泡24h,再置于烘箱中,在105~110℃下干燥后(加盖双层坩埚盖,防止氧化)放入马弗炉中,升温至活化温度后恒温活化设定时间。将上述活化后的样品用盐酸酸洗,以降低可溶于酸的杂质、重金属含量及活化剂残留,最后用热水洗至中性,在105~110℃下干燥2~3h,冷却至室温,即得菌渣活性炭。

1.4 实验分析方法

1)比表面积的测定采用NOVA2000e型全自动比表面积测定仪;2)得率(质量分数,%)=活性炭的质量/实验样品用菌渣的质量。

2 结果分析

2.1 活化工艺参数选取

响应面法[15](response surface method,RSM)采用Central Composite法筛选出最优制备工艺条件。响应面法用二阶模型逼近响应曲面方程:

式中:Y为预测响应;b′0为常系数;bi为线性系数;bij为相互作用系数;bii为二次项系数;Xi为影响活性炭比表面积的工艺参数的代码;Xj为影响活性炭得率的工艺参数的代码。

本实验采用CCD(central composite design)系统优化实验方案,其中中心点重复实验6组。本实验采用的影响因子:X1为活化温度(℃);X2为活化比;X3为活化时间(h)。实验响应值:Y1和Y2,其中Y1表示活性炭的比表面积(m2/g);Y2表示活性炭的得率(质量分数,%)。实验设计方案与实验结果如表2所示。

表2 响应面分析方法及实验结果Tab.2 Analysis methods and experimental results of RSM

2.2 模型精确性验证

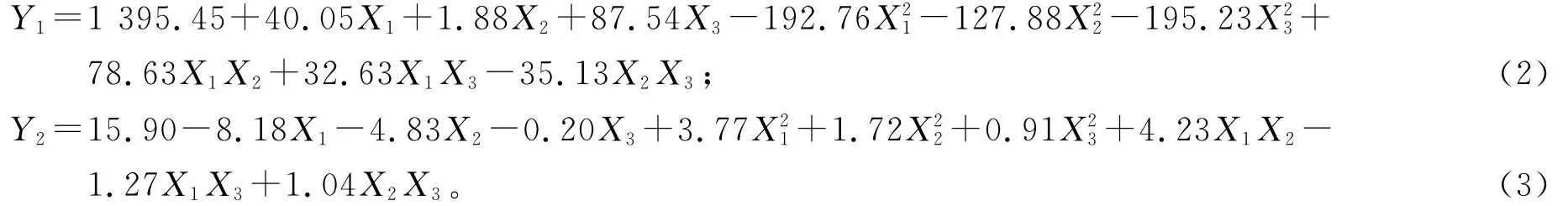

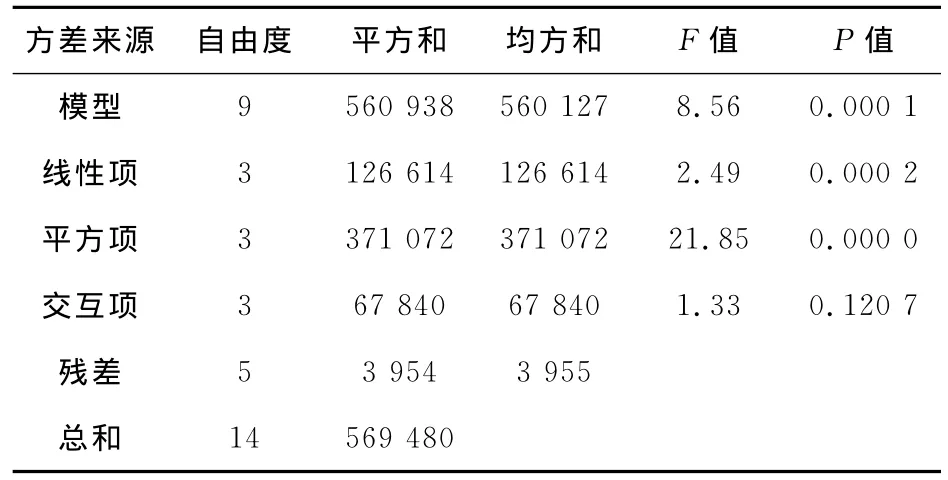

通过CCD软件对以比表面积和得率为控制目标的模型的回归方程系数进行了显著性分析及方差分析,选取二次方模型。X1(活化温度)、X2(活化比)、X3(活化时间)为自变量;Y1(活性炭比表面积)、Y2(活性炭得率)为因变量,回归方程见式(2)和式(3);比表面积及得率的模型的方差分析见表3和表4。

表3 比表面积模型方差分析Tab.3 Variance analysis of specific surface area model

表4 得率模型方差分析Tab.4 Variance analysis of yield model

经拟合式(2)和式(3)的相互作用系数R2值分别为0.952 6和0.920 7,结果表明以比表面积和得率为考察指标可信度较高,实验结果与模型预测值吻合度较高。以比表面积和得率为指标,采用方差分析对精确度进行分析,实验模型的P值均为0.000 1,这表明模型的精确度很高,模拟效果显著。

综上可知,响应面法给化学活化法制备青霉素菌渣活性炭提供了一个较合适的模型。

2.3 响应面分析及最佳参数确定

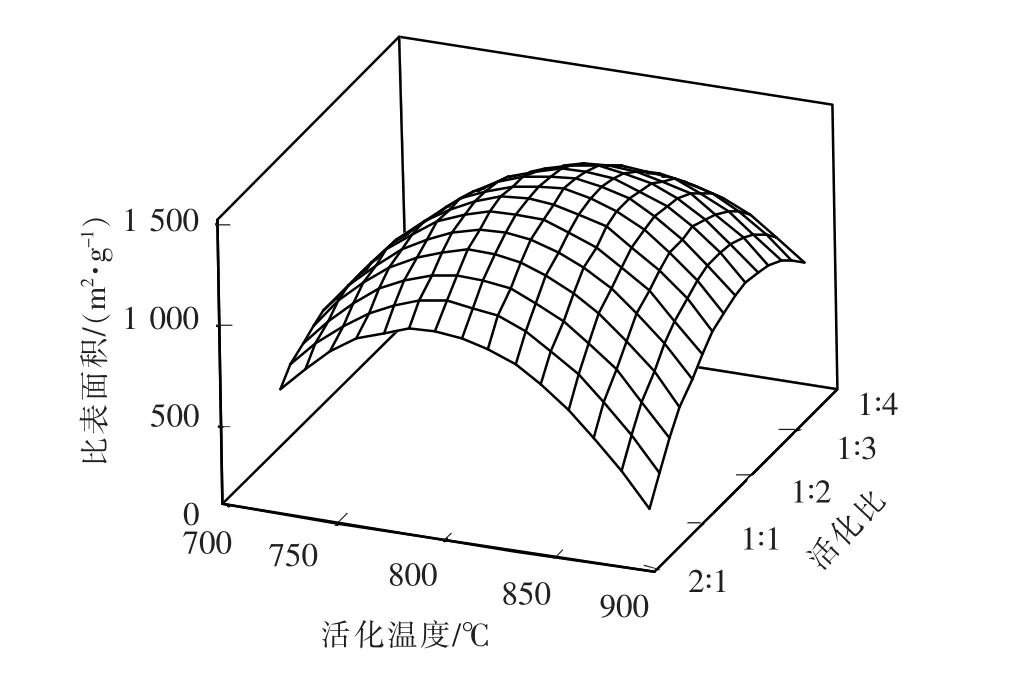

采用CCD对响应曲面的形状进行研究,青霉素菌渣活性炭比表面积的响应曲面图见图1—图3;青霉素菌渣活性炭得率的响应曲面图见图4—图6。

由图1—图3可知,在实验范围内,以活性炭的比表面积作为评价指标,活化温度和活化时间对于比表面积的影响相对更为显著,影响因素交互作用均不很显著。随着活化温度的升高以及活化时间的延长,活性炭比表面积增大,其原因是随着活化温度的升高,使得活性炭的孔隙结构变得更加发达,产生大量的微孔和中孔,而使比表面积增大;而随着活化时间的不断增加,微孔和中孔数量不断增加,随着活化时间的增加活性炭烧失量增大,但生成量大于烧失量,因此比表面积逐步增大。实验是在充分活化(K2CO3含量可达充分活化)的条件下进行,实验总量保持不变,随着活化比的降低,菌渣的含量增加在一定程度上增大了比表面积,但是效果不明显。

图1 活性炭比表面积的响应曲面(活化比为1∶2)Fig.1 Specific surface area of activated carbon of RSM(activated ratio of 1∶2)

图2 活性炭比表面积的响应曲面(活化时间为2h)Fig.2 Specific surface area of activated carbon of RSM(activated time of 2h)

图3 活性炭比表面积的响应曲面(活化温度为800℃)Fig.3 Specific surface area of activated carbon of RSM(activated temperature of 800℃)

图4 活性炭得率的响应曲面(活化比为1∶2)Fig.4 Yield of activated carbon of RSM(activated ratio of 1∶2)

图5 活性炭得率的响应曲面(活化时间为2h)Fig.5 Yield of activated carbon of RSM(activated time of 2h)

图6 活性炭得率的响应曲面(活化温度为800℃)Fig.6 Yield of activated carbon of RSM(activated temperature of 800℃)

由图4—图6可知,随着活化时间和活化温度的不断增大,活性炭得率下降趋势较明显,当活化温度一定时,活化时间越长,原料烧失量越大,活性炭的得率也就越低;当活化时间一定时,活化温度越高,活性炭的得率也就越低,这主要是因为碳的烧失率不断增大,造成得率不断降低。而随着活化比的不断降低,样品中菌渣的含量相对增加,碳的得率上升,碳的生产量大于其烧失量,但是变化不明显。

2.4 优化结果验证

经回归方程、方差分析及响应曲面分析,并考虑实际操作的可行性,得出制备青霉素菌渣活性炭的最佳工艺条件:活化温度为800℃,活化时间为3h,活化比为1∶3,此时制备的活性炭的比表面积为1 504m2/g,得率为7.1%。

为验证响应面的可靠性,进行了3组平行试验。3次平行试验得到的试验结果:活性炭的比表面积为1 501m2/g,得率为7.0%,比表面积与其理论值相差0.19%,得率与其理论值相差1.4%,试验结果基本与理论预测值吻合。从优化试验结果可以看出,应用响应面法优化化学活化法制备青霉素菌渣活性炭的实验是可行的。

3 结 论

以制药厂青霉素菌渣为原料,K2CO3为活化剂,采用化学活化法,用比表面积和得率作为性能评价指标,通过响应面法对青霉素菌渣制备活性炭的工艺条件进行优化,综合考虑经济技术的可行性,得出的最佳工艺条件:活化比为1∶3,活化温度为800℃,活化时间为3h。同时通过方差分析以及响应面图分析,说明响应面能较好地反映各因素之间的影响,所建立模型的吻合性较好。因此,用响应面法优化青霉素菌渣活性炭制备工艺是切实可行的。

[1] 周保华,高 勤,王洪华,等.青霉素、土霉素菌渣研究利用现状及特性分析[J].河北工业科技(Hebei Journal of Industrial Science and Technology),2011,28(5):291-294.

[2] 贡丽鹏,郭 斌,任爱玲,等.抗生素菌渣理化特性[J].河北科技大学学报(Journal of Hebei University of Science and Technology),2012,33(2):190-196.

[3] 王传芬.从废菌丝体中提取壳聚糖的研究[J].中国酿造(China Brewing),2009(10):123-126.

[4] WANG T Q,LI H X,WANG M Y,et al.Integrative extraction of ergosterol(1-3)-a-D-gluan and chitosan from penicillium chrysogenum mycelia[J].Chin J Chem Eng,2007,15(5):725-729.

[5] 程俊山,张京伟,徐绍辉,等.青霉素菌渣中提取麦角固醇工艺的研究[J].河北化工(Journal of Hebei Chemical Industry),2009,32(9):22-24.

[6] 李士坤,谭天伟.从青霉菌丝体中提取核糖核酸的研究[J].北京化工大学学报(Journal of Beijing University of Chemical Technology),2005,32(6):23-26.

[7] 李锋民,郑 浩,邢宝山,等.植物生物质制备活性炭研究进展[J].安徽农业科学(Journal of Anhui Agricultural Science),2009,37(28):13 730-13 735.

[8] 王爱兵,李 雅,高玉红,等.庆大霉素发酵液的超滤过程研究[J].河北师范大学学报(自然科学版)(Journal of Hebei Normal University(Natural Science Edition)),2010,34(5):575-578.

[9] 王 亮,郝明明.高品质杏核壳活性炭制备工艺[J].食品与生物技术学报(Journal of Food Science and Biotechnology),2010,29(2):244-248.

[10] 王玉新,苏 伟,时志强,等.高比表面积椰壳活性炭的制备及其应用[J].天津大学学报(Journal of Tianjin University),2008,41(6):703-708.

[11] 李秀玲,赵朝成.核桃壳质活性炭的制备及吸附恶臭气体的研究[J].环境科技(Environmental Science and Technology),2009,22(6):32-34.

[12] 昌 健,杨巧文,侯振华,等.制备高吸附性无烟活性炭的试验研究[J].煤炭加工与综合利用(Coal Processing &Comprehensive Utilization),2010(1):33-35.

[13] 王秀芳,田 勇,张会平.高比表面积煤质活性炭的制备与活化机理[J].化工学报(Journal of the Chemical Industry and Engineering Society of China),2009,60(3):733-737.

[14] 田宇红,兰新哲,马红周,等.焦粉活性炭的制备及应用研究进展[J].煤炭技术(Coal Technology),2010,29(7):163-165.

[15] BEZERRA M A,SANTELLI R E,OLIVEIRA P,et al.Response surface methodology(RSM)as a tool for optimization in analytical chemistry[J].Talanta,2008,76(5):965-977.