集成式多工位压机连线:大型或超大型冲压件的柔性化生产

2012-10-20徐海华西班牙法格塞达公司上海代表处

文/徐海华·西班牙法格塞达公司上海代表处

集成式多工位压机连线:大型或超大型冲压件的柔性化生产

文/徐海华·西班牙法格塞达公司上海代表处

通常,冲压行业一般采用传统的中型压力机线(通常称为G2线)见图1和多滑块多工位压力机进行大型冲压件的生产。G2线属于串联压机线,压力机之间配有传输系统(机器人或其他自动化系统,如上、下料机械手)。G2线最大优势在其柔性,特别在使用机械手的情况下,但传统的G2线上生产的冲压零件最大尺寸为2800mm×2000mm,且在生产效率和运营成本方面存在不足之处,如操作人数较多、所需厂房空间大等。

图1传统中型压力机线(G2线)

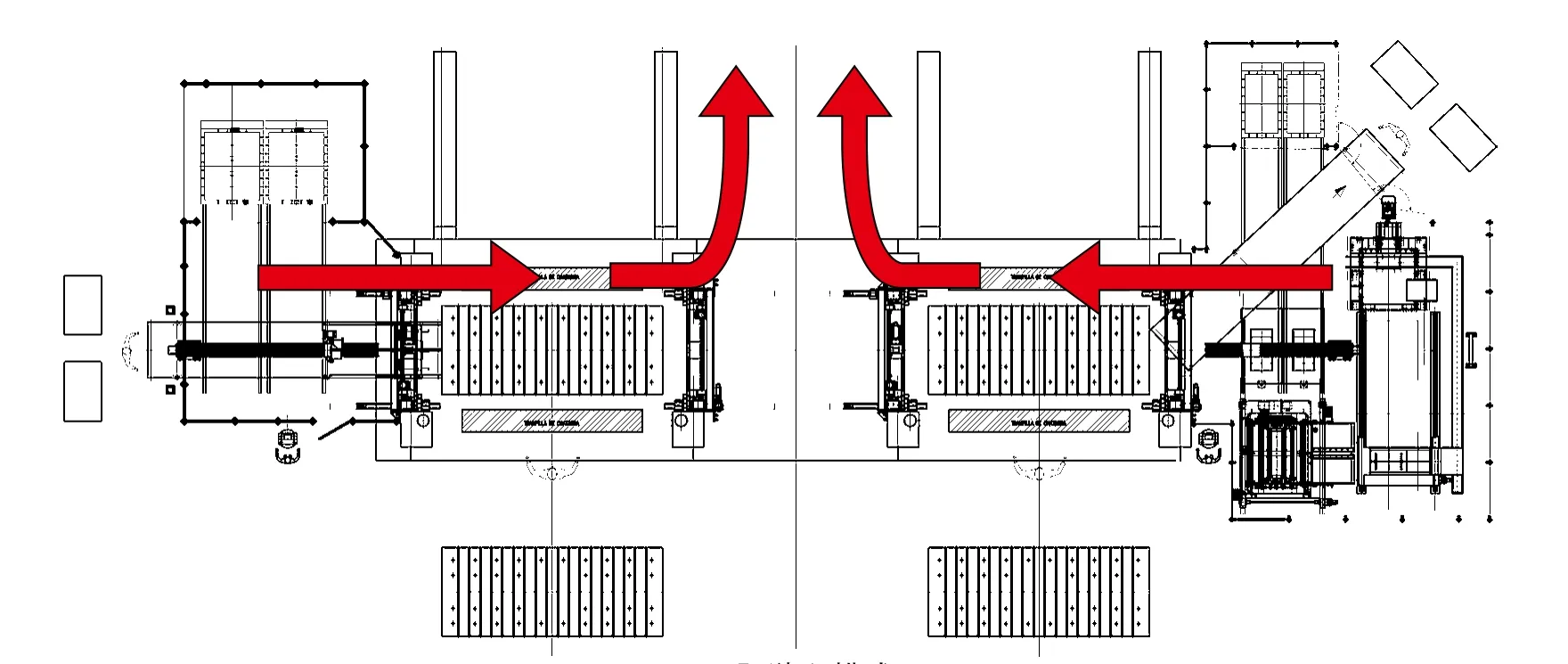

如图2所示,集成式多工位压机连线是一种全新的冲压生产方式,在多工位传输工艺模式下生产,既能生产更大尺寸的冲压件,同时又保留了单滑块多工位压机的生产柔性。集成式多工位压机连线包括了两台并排布置的2000t多工位压力机(沿物料方向),工作台尺寸为5000mm×2500mm,不仅能够以总吨位4000t的公称力加工大尺寸冲压件,同时每一台多工位压力机也能以2000t的公称力独立生产,加工小尺寸冲压件。单台多工位压机(图3)配置多个滑块,占地面积小、生产效率高,且自动化生产方式减少了操作人员数量。但是,多滑块的设计限制了传输装置的运行,目前使用的传输装置是三坐标传输送料系统,当滑块拉延时多工位传输臂回到初始位置,在滑块上行的瞬间快速抓取零件。这也导致了压力机的节拍只能固定在一个频率上。虽然压力机的节拍为13~16次/min,整条生产线具备高产能特性,但在加工小型冲压件时,与单滑块多工位压机(15~35次/min)相比,生产线的优势就无法体现。如图4所示,不同冲压系统的生产效率比较。

图2集成式多工位压机连线

图3多工位压力机

图4生产效率比较

图5独立模式

图6串联模式

集成式多工位压机连线拥有多种生产模式:

⑴高效率生产模式。两台单滑块多工位压力机并排安装。每台设备在尾部配有独立的进料系统,因此压力机可独立运行,原材料从尾端进入,从两台压力机中间出料,通过传送带输出。

⑵独立模式(图5)。这种模式适用于小尺寸冲压件生产,两台独立多工位压力机最高节拍可达到35次/min。为了达到最佳生产,将两台设备中间的传送带移开,安装与压机同步运行的穿梭送料系统。

⑶串联模式(图6)。这种模式适用于大尺寸冲压件的生产,把两台设备作为一个整体进行零件的加工,最高生产节拍可达到15次/min。工艺流程为:线首拆垛上料(或开卷上料)→第一台压力机的第一工位完成主要拉延(或落料)→第二工位完成保压(或拉延)→后序工位冲压→传输臂将半成品冲压件输送到穿梭机构→第二台压力机的传输臂取料并送入工位→完成冲压→皮带机出料。

结束语

在欧美等发达国家,专业冲压企业集中度高,以集团化运营模式跨地区和跨国运营。同一个冲压生产基地需向该区域不同整车制造企业提供冲压件制品,而多产品格局需要冲压设备获得高度自动化与高度柔性的结合。而集成式多工位冲压生产线满足了这个需求,在实现最大的生产节拍下,可同时进行小冲压件和较大冲压件的生产。