JSTAMP/NV在B400/780DP钢板零件中的回弹分析

2012-10-20黄义关李彦波刘红武广州中国科学院工业技术研究院

文/黄义关,李彦波,刘红武·广州中国科学院工业技术研究院

JSTAMP/NV在B400/780DP钢板零件中的回弹分析

文/黄义关,李彦波,刘红武·广州中国科学院工业技术研究院

回弹是板料冲压成形后存在的一种普遍现象,其产生机理是模具卸载后零件所产生的反向弹性变形。零件的最后回弹量是其整个成形过程的累积效应,最终形状取决于成形后的回弹量,回弹的存在使零件尺寸精度降低,从而增加了试模、修模工作量。随着汽车和航空工业的发展,为了减轻质量,节约能源,提高安全性,大量使用高强度金属薄板。与此同时,对薄板壳类零件成形精度的要求越来越高,因此如何控制零件的回弹已成为目前工业领域普遍关注的热点。通过有限元仿真在零件试模前对零件成形后出现的回弹量进行预测,并在模具的设计过程中对回弹进行补偿,对提高冲压件的产品质量及生产效率具有重要意义,其关键是如何获取用于指导模具设计的高精度回弹预测值。

本文以某汽车梁类零件顶盖横梁为研究对象,运用先进的板材冲压仿真有限元分析软件JSTAMP/NV对其进行回弹模拟分析。首先通过显式算法模拟动态拉延成形过程,然后利用隐式静态算法模拟回弹变形,并对同一工艺参数条件下的模拟结果与实验结果进行了分析和比较,以探索利用冲压有限元回弹仿真控制零件回弹的方法。

汽车顶盖横梁成形工艺分析

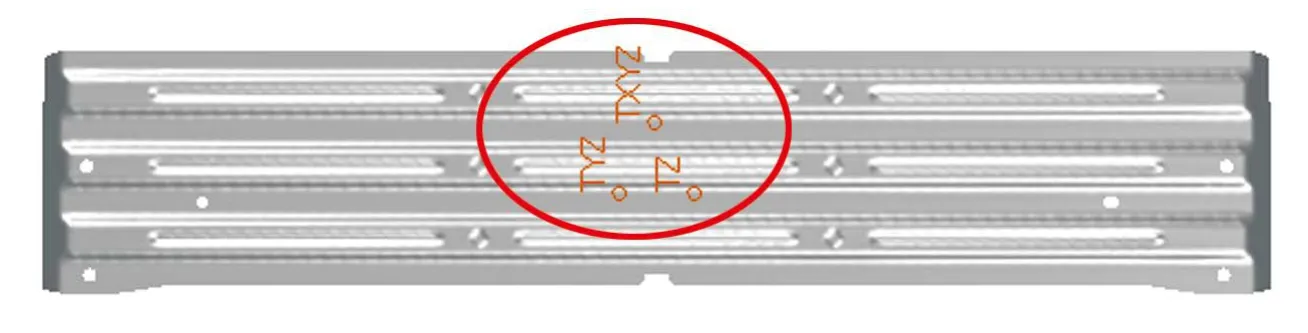

图1汽车顶盖横梁零件

汽车顶盖横梁是白车身上车体后上部分与左右侧围相搭接,支撑顶盖,并用于安装固定背门、顶盖内衬或横梁装饰板的结构零件,如图1所示。对顶盖横梁的强度和刚度都有一定的要求以保证车体后上部的扭转、模态的要求,由于涉及到与侧围、顶盖及其他零部件的装配问题,要求顶盖横梁与顶盖的曲率必须保持一致,避免焊接后顶盖出现变形因此,通常都采用高强度钢板,并通过多工序成形(拉延、修边冲孔、整形等)的方式来完成该零件的加工。

汽车顶盖横梁回弹仿真分析

有限元分析模型的建立和参数设置

在JSTAMP/NV前处理中建立仿真分析模型,如图2所示,包括凸模、凹模、板料和压边圈,模具采用倒装结构,以单动拉延方式成形。仿真工序包括拉延、修边和回弹。

该横梁材料为DP780高强度钢板,性能参数:板料厚度t=1.2mm,杨氏模量为210GPa,泊松比为0.3,在0°、45°和90°三个方向的异性系数都为1,屈服应力为400MPa,加工硬化指数n=0.008,拉深强度为817MPa。仿真中采用的接触算法基于罚函数法,接触类型采用专门用于成形分析的Forming类型接触,接触摩擦理论基于库仑公式,屈服应力为指数硬化方式,屈服函数符合Hill屈服准则。本例在仿真中采用全积分壳单元,厚向积分点个数设为7个以确保仿真的精度,其他仿真参数为:冲压速度为3000mm/s,毛坯与各模具间的摩擦系数设置为0.12,拉延成形的压边力大小(BHF)分别设定为70t、120t和190t,分别进行三次模拟仿真以研究不同压边力对零件回弹的影响。

回弹仿真中约束点的设置

回弹仿真时,必须在毛坯上定义适当的约束点来消除刚体的六个自由度以避免刚性运动。基于JSTAMP/NV,本案例采用“指定节点”的方式进行回弹约束的设置,即在零件上选取三个约束节点,如图3所示,其中第一个约束点TXYZ表示约束该点3个方向平动自由度,并定义为回弹模型的参考点,在这个节点处,回弹的位移为零;第二个节点TYZ约束Y、Z方向的平动,同时相对点TXYZ也排除沿Y、Z方向的刚体转动;第三个节点TZ约束Z方向的平动,同时相对点TXYZ排除沿X方向的刚体转动。3个约束节点的选取一般原则为:3个点所成的平面位于零件上相对比较平的区域,即回弹量很小或不发生回弹的位置。

回弹仿真结果分析和比较

图2汽车顶盖横梁有限元模型

图3回弹仿真中约束节点的位置

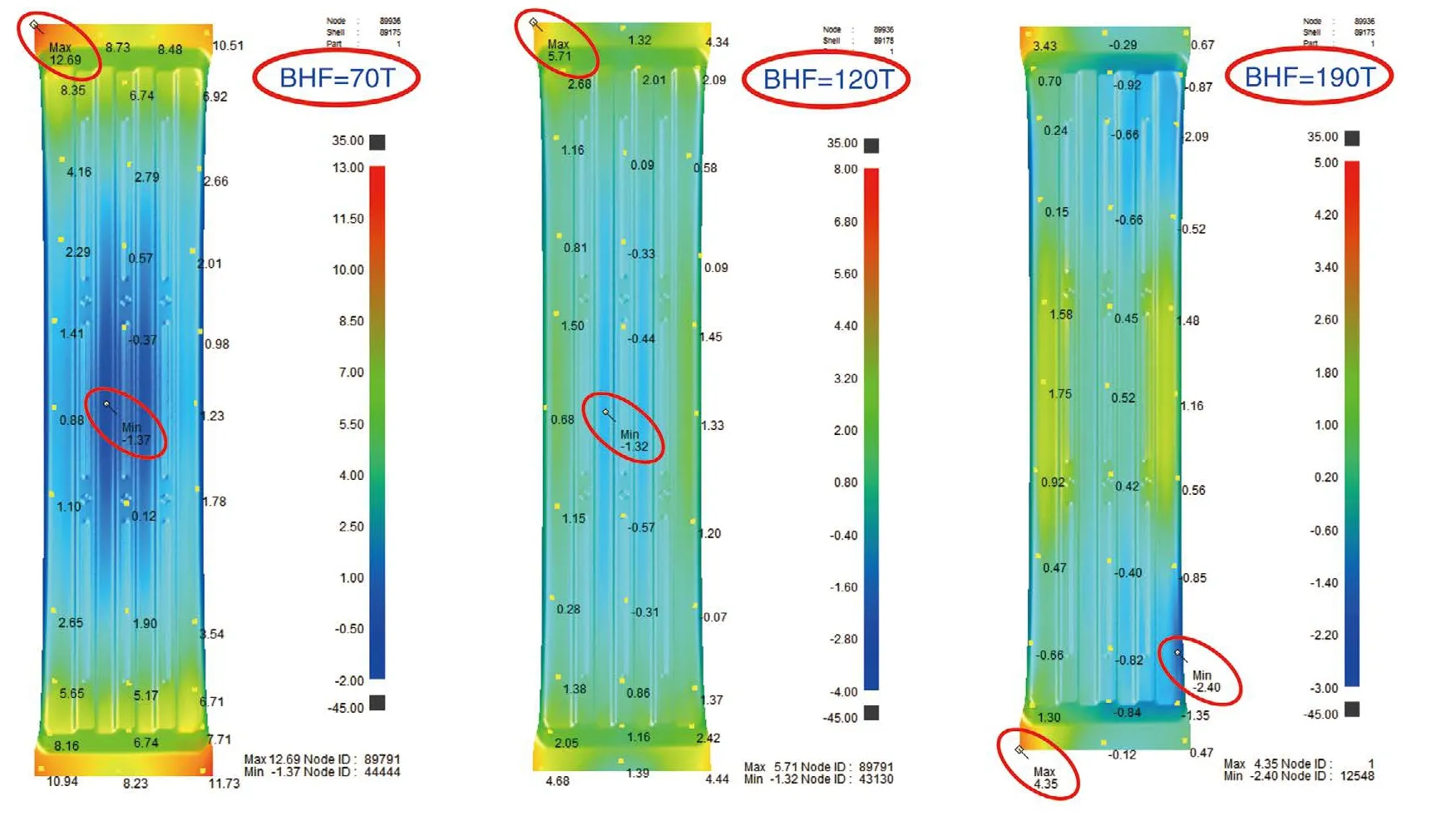

回弹过程实际上就是残余应力的释放过程,因此任何成形工序都会对零件的最终回弹产生影响。通过JSTAMP/NV提供的形状评价功能对各工序后零件的回弹量进行评价分析,即导入目标零件的CAD三维模型或加工后扫描得到的点云数据作为形状评价的基准数据,与零件执行回弹仿真分析后所获取的结果进行最佳拟合对齐,可获得一个基于基准数据的回弹量分布云图,图4、5所示分别为拉延工序后零件的回弹量分布图与修边工序后零件的最终回弹量分布图,显示的数值即为该处的回弹量。

图4拉延后零件的回弹量分布图

图5修边后零件的最终回弹量分布图

通过比较图4、5发现修边工序前后零件的回弹量差别明显,原因是由于该件拉延成形过程中部分区域塑性变形不充分,且修边工序对零件的回弹有较大影响。当拉延压边力设定为70t时,拉延工序后零件的回弹量比较大,最大可达12.69mm。然而,修边工序后零件大部分区域的最终回弹量都在±1mm以内,随着压边力的增大零件最终的回弹量也相应地增大。

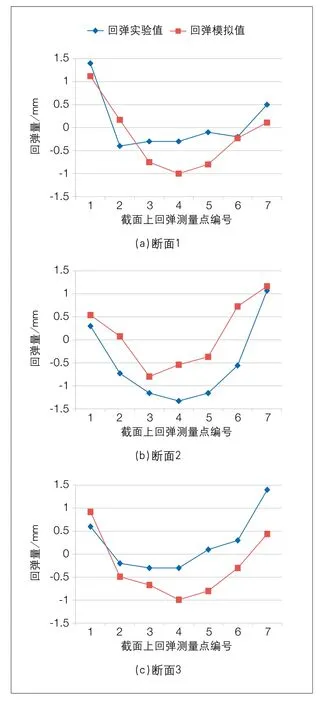

图6断面位置

图7零件在断面上的回弹量

沿该冲压件纵向的不同位置截取三个断面,见图6,并在这三个断面上取7个测试点,得到回弹量的具体数值。如图7所示,分别为零件三个断面上选取7个测量点的回弹测量值与仿真模拟值的对比曲线图。

从图7的实验值与模拟值对比可以看出,应用JSTAMP/NV获取的回弹仿真结果与实验结果趋势基本一致。这说明通过有限元仿真控制回弹具有可行性,可以真实地模拟出零件的实际冲压过程,在试模前能准确预测出零件的回弹量,从而对实际生产中的回弹控制有重要指导意义,可大幅度减少模具返修次数及修模工作。

结束语

回弹是造成冲压件产品尺寸不合格的主要缺陷之一,在冲压生产过程中是不可避免的。传统方法是通过不断试模、修模来进行补偿,因此耗费了大量的人力和物力。而利用JSTAMP/NV有限元分析软件对回弹进行高精度的预测分析,可以节约大量的时间、人力及物力。