汽爆法生产糠醛新工艺

2012-10-19李志松

李志松,朱 斌

(1湖南化工职业技术学院化学工程系,湖南 株洲 412004;2华南理工大学分析测试中心,广东 广州 510640)

研究开发

汽爆法生产糠醛新工艺

李志松1,朱 斌2

(1湖南化工职业技术学院化学工程系,湖南 株洲 412004;2华南理工大学分析测试中心,广东 广州 510640)

研究了用汽爆法取代糠醛生产工艺中的酸解步骤,得出了新工艺的最佳工艺参数。取玉米秸秆20 g在1.4 MPa压力、维压时间4 min下汽爆,所得物料用60 m L热水(80 ℃)水提2 h,水提液中木糖含量可达9.96 g/L,木糖浸出率为2.79%。取350 m L水提液,加入甲苯30 m L、5%稀硫酸10 m L,于165 ℃反应精馏3 h,糠醛得率可达84%,糠醛总的质量收率为2.2%。结果表明,本工艺产生的三废量大幅减少。

糠醛;木糖;汽爆;反应精馏;二步法

糠醛的传统生产方法是用玉米芯、秸秆等农林副产为原料,在硫酸或盐酸等催化剂的作用下酸性水解,半纤维素转化为木糖,木糖再在高温下经脱水环化生成糠醛。若上述两步反应在同一个反应器内进行,称为一步法;若上述两步反应分别在两个反应器中进行,称为二步法。我国虽是糠醛生产大国,但多为乡镇企业生产,生产规模不大,生产工艺比较落后,多用一步法生产。一步法流程虽较简单,但糠醛渣因遭到破坏且显强酸性,不能作其它应用,只能经掺混用做锅炉的燃料,但燃烧时又产生酸性气体,污染环境。一步法还会产生大量的废水,并且糠醛的收率不高。二步法由于水解和脱水环化分别在两个反应器中进行,可减少脱水环化时所生成的糠醛在反应器中的停留时间,减少糠醛的分解和聚合等副反应,糠醛的收率远高于一步法。故二步法取代一步法将是糠醛生产工艺改革的方向[1-2]。因同样要用到酸解,传统的二步法也不能有效地解决糠醛渣的应用问题,因此传统的二步法也还需进一步改进。

蒸汽爆破(汽爆)技术在纤维加工、造纸工业等行业已得到广泛应用。本工作采用蒸汽爆破的方式代替糠醛传统生产工艺中的酸性水解步骤来处理玉米秸秆,即用高温蒸汽加热秸秆,达到一定的压力后,维持一段时间(维压时间),然后瞬间泄压,产生巨大的爆破力,使秸秆的结构组织破坏,其中大部分的半纤维素降解成木糖[3-5],木糖再在甲苯的存在下经反应精馏生成糠醛[6-7]。可见,在糠醛的生产中,通过用汽爆法取代传统的一步法和二步法中的酸解步骤,同样可以促使半纤维素转化为木糖,废水量大幅减少,并且经汽爆处理后的玉米秸秆渣(糠醛渣)还可以用于酶解生产燃料乙醇等[3],可从根本上解决了糠醛渣的应用问题。本工艺是对糠醛传统二步法生产工艺突破性的改进,应具有很大的推广应用价值。

1 实验部分

1.1 反应原理

使用汽爆技术处理玉米秸秆,使其中大部分的半纤维素降解成木糖。汽爆完毕后进行水提(浸出)处理,水提液中的木糖在一定条件下脱水环化生成糠醛[8-9]。这两步的反应方程式如式(1)、式(2)。

1.2 原料及仪器

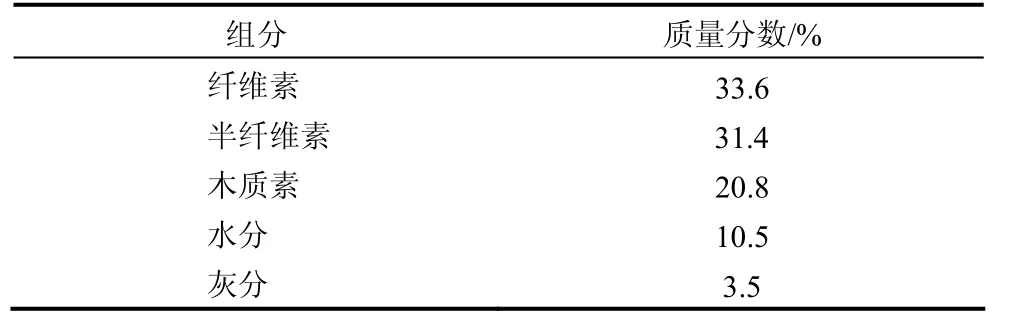

凡含有一定量的半纤维素的农林副产品,均可作为生产糠醛的原料。本文选用玉米秸秆为原料,其主要组成及含量见表1。

硫酸、Na2CO3、甲苯等均为化学纯。

仪器:汽爆工艺试验台,QBS-80,鹤壁正道生物能源有限公司生产;水浴恒温振荡器,SHZ-82,金坛市金南仪器制造有限公司;高效液相色谱仪(HPLC),LC200,上海精密科学仪器有限公司;旋片式真空泵,2XZ-05,浙江黄岩医疗器械厂;离心机,TGL-16G,上海安亭科学仪器厂;722光栅分光光度计,厦门分析仪器厂。

表1 玉米秸秆主要组成及含量

1.3 实验过程

先将玉米秸秆除杂并切成3~5 cm的长度,取20 g,放入汽爆工艺试验台的汽爆罐中,通入蒸汽加热,在一定蒸汽压力下维持一定时间(维压时间),然后瞬间泄压,让玉米秸秆随着气流从汽爆罐中释放出来。经汽爆处理后的玉米秸秆加入 80 ℃的水60 m L,适当搅拌,水提(浸出)2 h后,再经过滤,固相离心脱水,得到水提液(浸出液),检测其中的木糖等含量。考察汽爆压力、维压时间对生成木糖的影响。离心脱水后所得渣料可用于酶解生产乙醇。

取玉米秸秆20 g在汽爆压力1.4 MPa,维压时间4 m in汽爆,通过改变水固比、水提温度和水提时间,考察水提工艺条件对木糖浸出率(基于玉米秸秆计算,下同)的影响。

取水提液350 m L(木糖浓度9.96 g/L),加入甲苯30 m L,5%稀硫酸10 m L,在带蒸馏装置的反应器中进行脱水环化反应,升温至某一指定温度后恒温,缓慢打开气相蒸出阀,同时往反应器中缓慢通入细小的氮气流,每隔10 min记录蒸出的液体体积并检测其中的糠醛含量。反应结束后,蒸出液经静置分层、分液,有机相用 Na2CO3溶液中和,用生石灰低温干燥脱水后,减压蒸馏,减压至70~100 mmHg(1 mmHg =133.3 Pa),收集90~100 ℃的馏分作为糠醛产品,分析其含量。前馏分甲苯可循环使用。考察反应精馏时温度、时间对糠醛得率(基于木糖计算,下同)的影响。

水提液组成和糠醛浓度等采用高效液相色谱等技术进行分析[10],其中木糖及糠醛浓度的分析标准为GB/T 2677.9—94(木糖)和GB/T 1926.2—2009(糠醛)。

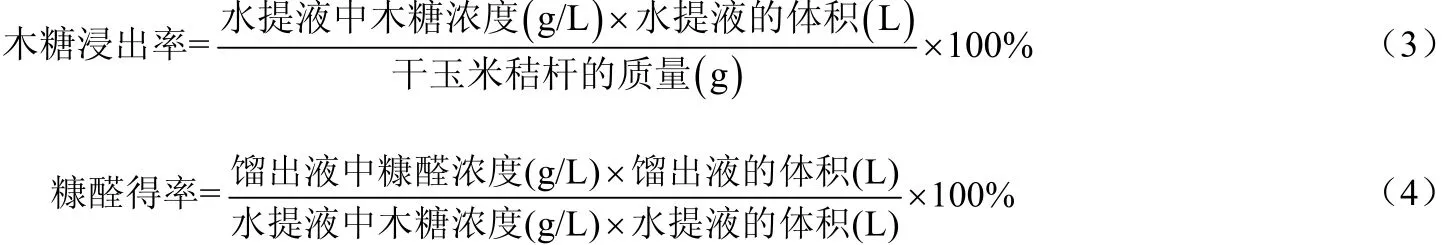

水提液中木糖浸出率由式(3)计算得到。糠醛得率由式(4)求出。

2 结果与讨论

2.1 汽爆压力和维压时间的影响

考察汽爆压力和维压时间对生成木糖的影响,实验结果见图 1。汽爆压力和维压时间对半纤维素的降解都有影响,汽爆压力的影响比维压时间要显著。在一定的维压时间下,随着汽爆压力的增加,水提液中木糖浓度明显增加,但当汽爆压力由 1.4 MPa增至1.6 MPa时,这种趋势趁缓;维压时间的影响与汽爆压力有关,在1.2~1.6 MPa压力下,随着维压时间的增加,木糖浓度先增加而后有所下降,在图形上表现为曲线有高点,随着汽爆压力的提高,出现相应的高点的时间缩短,因为在较高的温度和较长的时间下半纤维素的氧化及木糖的降解速率加剧。而在较低的汽爆压力(如1.0 MPa)下,随维压时间的增加,木糖浓度会增加,这可从相对低温下半纤维素的氧化及木糖的降解减慢来解释。从图1中可以得出:当汽爆压力1.4~1.6 MPa、维压时间3~5 min时,能得到较高的木糖浓度。取汽爆压力1.4 MPa、维压时间为4 min作为最佳的汽爆工艺条件,此时水提液中木糖浓度高达9.96 g/L(考察汽爆工艺条件时固定水提工艺条件为水固比3∶1、水温80 ℃、浸出时间2 h)。

2.2 水提(浸出)工艺条件的确定

2.2.1 水固比

玉米秸秆经汽爆后体积显著变大,当水固比(质量比,下同)低于2∶1时,水无法正常浸润固体物料,当水固比高于4∶1后,增加水固比,木糖浸出率基本上没有变化。当水提温度 80 ℃、水提时间2 h时,水固比对木糖浸出率的影响见图2。考虑到水提液中木糖含量较低,较高的水固比也显然没有必要,相反,过高的水固比会降低木糖的浓度,进而加大后续木糖脱水环化生成的糠醛在水中的溶解损失,降低糠醛的得率。综合比较,水固比取3∶1为宜。

图1 汽爆压力、维压时间对木糖浓度的影响

图2 水固比对木糖浸出率的影响

2.2.2 水温

固定水固比为3∶1、水提时间2 h,考察水温对木糖浸出率的影响,结果见图3。随着水温提高,木糖在水中的溶解度加大,因此较高温度的水有利于木糖的浸出。但当水提温度高于 80 ℃以后,再提高水温,木糖浸出率增加已十分缓慢。由此可见,水提时最佳的水温取80 ℃。

2.2.3 水提时间

保持水固比为 3∶1、80 ℃水提条件不变,改变水提时间,考察木糖浸出率随水提时间的变化关系,结果见图4。若水提时间低于1 h,水提不充分,木糖浓度偏低。增加水提时间,有利于木糖的浸出,但当水提时间超过2 h以后,再延长水提时间,水提液中的木糖浓度增加已很小,表示木糖浸出已较充分。实验条件下选2 h作为最佳水提时间。

图3 水温对木糖浸出率的影响

图4 抽提时间对木糖浸出率的影响

玉米秸秆20 g在汽爆压力1.4 MPa,维压时间4 min汽爆,水提时采用水固比为3∶1(即加水60 g),80 ℃热水浸出并加适当搅拌,水提时间2 h,水提完毕后经过滤、固相离心脱水,得水提液56 g(近似按56 m L计算木糖浸出率),水提液组成见表2,其中木糖浓度达9.96 g/L。

表2 水提液组成

该实验中木糖浸出率的计算为

即基于玉米秸秆计算出的木糖浸出率为2.79%。

2.3 反应精馏时温度、时间对糠醛得率的影响

木糖在反应精馏时,主反应是木糖脱水环化生成糠醛,同时有副反应发生,主要的副反应有在高温和酸性条件下糠醛聚合生成低聚产物以及高温下糠醛分解等反应[9]。因此如果能把生成的糠醛立即从反应系统(酸性、高温)中移出,减少其在反应器中的停留时间,应是提高糠醛得率的有效的途径之一[7,11]。本研究通过加入甲苯、借助反应精馏实现这一目的。

反应精馏时温度、时间对糠醛得率的影响见图5。

图5 反应精馏温度、时间对糠醛得率的影响

由于木糖脱水环化是一吸热反应,反应速率较慢,低温(如140 ℃)时反应更慢,糠醛得率很低,即使反应时间为4 h,糠醛得率也不到40%;若反应温度较高,如达到180 ℃,糠醛副反应速率超过主反应,糠醛得率反而下降。从图2可见,165 ℃反应3 h糠醛得率可达到84%,165 ℃反应4 h糠醛得率增加不多。因此木糖脱水环化阶段适宜的工艺参数为反应精馏温度165 ℃,时间3 h,此时糠醛得率可达84%。

馏出液经减压蒸馏,制得的糠醛含量达98.6%,其它质量指标也符合一级品糠醛标准。

3 结 论

对汽爆法生产糠醛的相关工艺参数进行了考察,并得出了汽爆、水提和反应精馏3个阶段的最佳工艺参数。取玉米秸秆20 g在1.4 MPa压力、维压时间4 m in下汽爆,所得物料用60 m L热水( 80℃)浸泡、搅拌,2 h后过滤、离心脱水,制得水提液,水提液中木糖含量可达9.96 g/L,以干玉米秸秆计算的木糖浸出率为2.79%。取350 m L水提液,加入甲苯30 m L,5%稀硫酸10 m L,于165 ℃反应精馏3 h,以木糖计算的糠醛得率可达84%,制得了合格的糠醛产品。按原料玉米秸秆计算,糠醛总的质量收率为2.2%。可见,用汽爆技术完全能取代糠醛传统生产工艺中的酸性水解步骤,经汽爆处理后的玉米秸秆渣可以进行酶解利用,可从根本上解决了糠醛渣的应用问题,三废量大幅减少。

[1] 李凭力,肖文平,常贺英,等.糠醛生产工艺的发展[J].林产工业,2006,33(2):13-16.

[2] 李志松.糠醛生产工艺研究综述[J].广东化工,2010,37(3):40-41.

[3] 陈洪章,刘英.蒸汽爆碎技术原理及应用[M].北京:化学工业出版社,2007.

[4] Jin S Y,Chen H Z. Superfine grinding of steam-exploded rice straw and its enzymatic hydrolysis[J].Biochemical Engineering Journal,2006,30:225-230.

[5] 乔小青.玉米秸秆半纤维素汽爆分离以及制备糠醛的研究[D].北京:北京化工大学,2009.

[6] Sproull R D,Bienkowski P R,Tsao G T. Production of furfural from corn stover hem icellulose[J].Biotechnology and Bioengineering Symposium,1985,15:561-577.

[7] 李志松. 二步法从玉米芯制备糠醛的研究[J].精细化工中间体,2010,40(4):53-55.

[8] Dias A S,Pillinger M,Valente A A. Dehydration of xylose into furfural over micro-mesoporous sulfonic acid catalysts[J].Journal of Catalysis,2005,229(2):414-423.

[9] 李凭力,李加波,解利昕,等.木糖制备糠醛的工艺[J].化学工业与工程,2007,24(6):525-527.

[10] 朱均均,勇强,陈尚钘,等.玉米秸秆蒸汽爆破降解产物的分析[J].林产化学与工业,2009,29(2):22-26.

[11] Kim Y C ,Lee H S. Selective synthesis of furfural from xylose w ith supercritical carbon dioxide and solid acid catalyst [J].Journal of Industrial and Engineering Chemistry,2001,7(6):424-429.

Study on a new furfural preparation process based on steam-explosion way

LI Zhisong,ZHU Bin

(1Hunan Chemical Industry Professional Technology College,Zhuzhou 412004,Hunan,China;2Analytical and Testing Center,South China University of Technology,Guangzhou 510640,Guangdong,China)

It was studied that a steam-explosion way instead of an acid hydrolysis step was used in furfural production process. And the optimal parameters were obtained for the new process. Corn stalk 20 g was treated by steam-explosion under 1.4 MPa pressure and pressure-maintaining time for 4 min. The obtained material was extracted by 60 m L hot water(80 ℃)lasting 2 h. Xylose concentration was 9.96 g/L in the extraction water. The extraction ratio of xylose was 2.79%. The extraction water 350 m L,toluene 30 m L and 5% dilute sulfuric acid 10 m L were m ixed and treated by reaction distillation under 165℃ for 3h.The furfural yield was 84%. The total mass yield of furfural was 2.2%. The three waste amounts produced from the said process were decreased largely.

furfural;xylose;steam-explosion;reaction distillation;two-step process

TQ 353

A

1000–6613(2012)05–1109–05

2011-11-03;修改日期:2012-01-16。

及联系人:李志松(1966—)男,高级工程师,主要从事教学及有机化工产品的研发工作。E-mail lizhisong1888@163.com。