SUMITEN 950-TMCP高强钢焊接接头断裂韧度试验研究

2012-10-19雷清华

雷清华

(华电郑州机械设计研究院有限公司,河南 郑州 450052)

0 引言

高水头、大容量是未来我国水电发展的趋势,基于优化电网的需要,众多高水头抽水蓄能电站也正在规划建设中。为了满足电站布置、降低工程综合成本(包括运输、劳动力、工作强度、施工设备等方面)的需要,必须采用高强度钢材,可以预计,1 000 MPa级高强钢将会逐步在我国水电工程中得到应用。为了掌握1000 MPa级高强度钢的工艺性能,有必要针对该级别钢材,开展以焊接制造工艺为主的相关试验研究工作。

截至目前,1000 MPa级调质高强钢已应用于日本等国家的大型水电站工程中。SMI SUMITEN 950-TMCP钢是日本21世纪初开发的1000MPa级低碳控轧钢,因其具有强度高、韧性好、焊接性能优良、合金元素含量低和成本低的优点,现正处于试验推广阶段。

作为“水利水电1000MPa级高强钢工程应用技术研究”的一部分,本文重点对SUMITEN 950-TMCP钢进行了断裂韧度试验研究,以弥补夏比冲击试验在评价接头抗断裂性能方面的不足。

1 试验方法

试验按照GB/T 21143—2007《金属材料 准静态断裂韧度的统一试验方法》进行,采用裂纹尖端张开位移CTOD(Crack Tip Opening Displacement)试验进行焊接接头断裂韧性的评价,按照非稳定裂纹扩展下的断裂韧度测定方法取得各个特征值,计算断裂韧度,根据该韧度值对焊接接头的断裂韧性进行定性评价。

1.1 试验材料

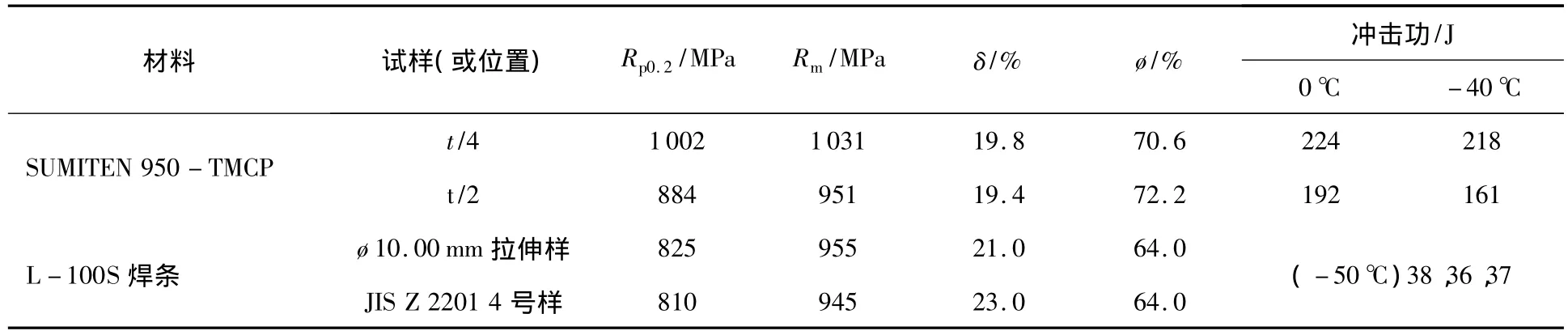

试验材料采用48.00mm厚的 SMI SUMITEN 950-TMCP钢板,焊接材料为NITTESU L-100S焊条,化学成分和力学性能见表1和表2。

1.2 试样加工

将 450.00 mm ×150.00 mm ×48.00 mm 的试板经线切割解剖成 450.00 mm ×150.00 mm ×24.00 mm的焊接试板,分别加工成相应的K形和X形(分别对应于热影响区和焊缝的试验)坡口以便进行试板的焊接,焊接接头如图1所示。焊接预热温度,125℃;层间温度,90~125℃;焊接热输入,20~25 kJ/cm。

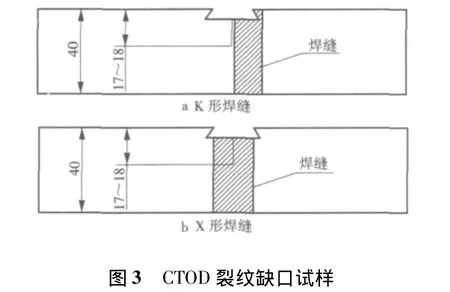

按CTOD试样要求,按图2所示用线切割方法分别进行热影响区(K形焊缝接头)、焊缝(X形焊缝接头)及母材试样的下料,线切割后的试样用磨床加工成20.00mm ×40.00mm ×200.00mm 的试板尺寸。加工后的试板用ø 0.15 mm线径的钼丝线切割加工裂纹缺口。各试样的缺口位置如下:焊缝取焊缝中心,热影响区取离熔合线1.00mm处;母材取试样中心,如图3所示。在疲劳试验机上采用柔度法预制疲劳裂纹,原始裂纹长度为20.00 mm。

表2 SUMITEN 950-TMCP钢的试验材料的力学性能

1.3 试验过程

采用德国西门子公司出品的MTS810电液伺服系统疲劳试验机,通过对焊接接头不同区域(焊缝、熔合线附近的热影响区及母材)的断裂韧度试验,分析母材及焊接接头在某温度下各区域抵抗裂纹启裂和早期扩展的阻力。

断裂试验采用3点弯曲试验法进行试验,在试验过程中,采集载荷-裂纹嘴张开位移曲线的数据,引伸计精度为0.002 mm,拉伸时加载速率约为1 mm/min,试样断裂后。在工具显微镜下测量裂纹深度和裂纹长度,精确到0.01 mm。

2 试验结果及分析

2.1 试验结果

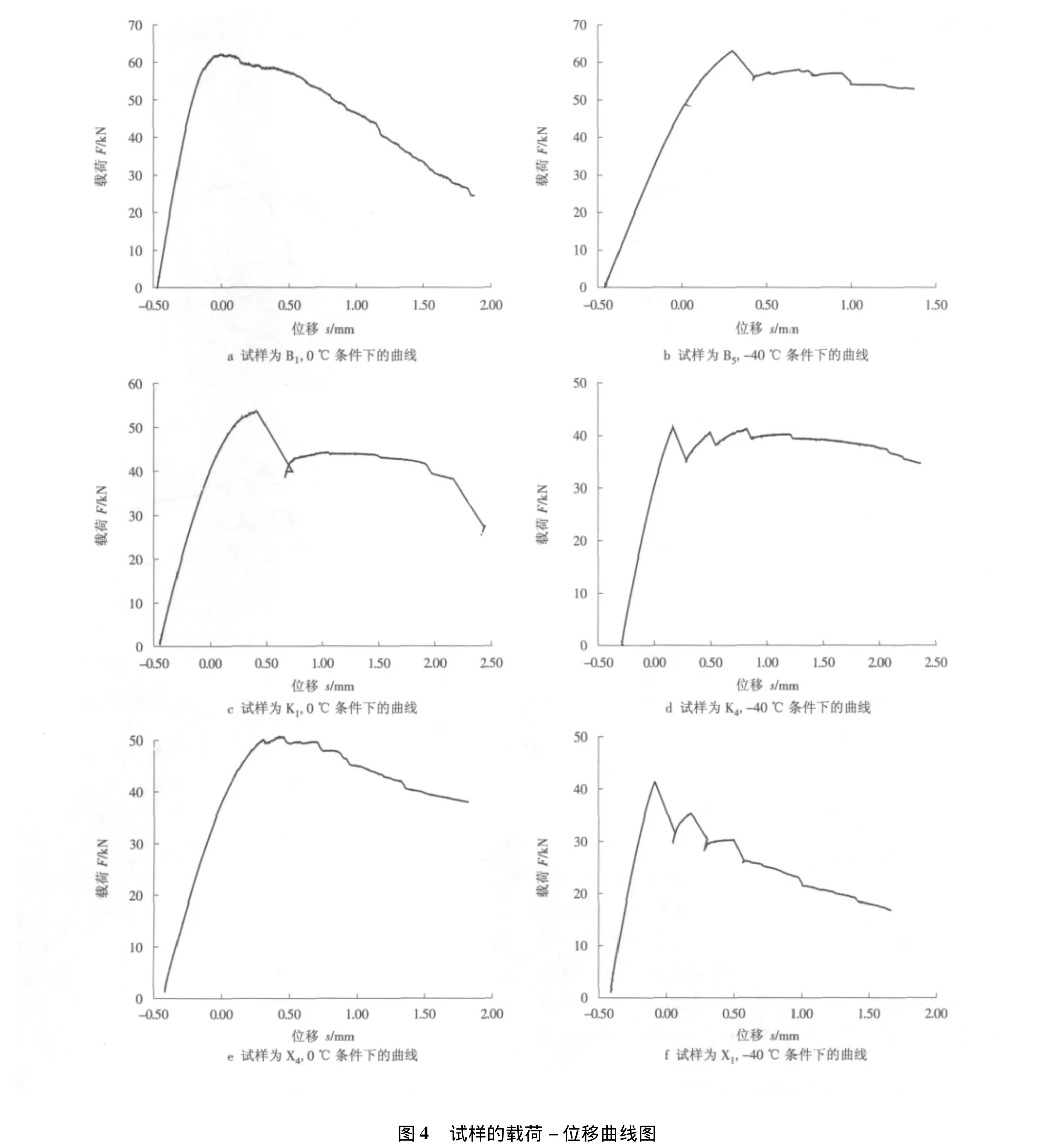

试样压断后实际测定裂纹长度,测试结果见表3。利用表3中的数据,按GB/T 21143—2007《金属材料准静态断裂韧度的统一试验方法》的标准计算出CTOD值。已预制疲劳裂纹的试样分别在0℃和-40℃ 2种温度下进行3点弯曲试验,得到加载过程的位移曲线,典型试样的位移曲线如图4所示。按标准推荐的方法进行数据处理,如图5所示。

2.2 数据分析

从图4试样的位移曲线可以看出,母材、焊缝、热影响区在弯曲过程中,试样载荷加到塑性变形阶段后很快便达到失稳状态,其张开位移值较小,说明该焊接接头阻止尖裂纹扩展的抗力并不大。表5的计算结果表明,在0℃时,母材和热影响区的δc(20)大于0.15 mm,焊缝区的 δc(20)=0.10 mm。按 API 1104附录A所给出的最小可接受裂纹尖端张开位移值为0.1225 mm,母材和热影响区为合格,焊缝区尚不合格。但现有合格标准并不涵盖强度等级在800 MPa以上的高强钢,根据日本研究经验,SMI SUMITEN 950-TMCP 钢在0℃时,δc(20)大于0.07 mm,即可判定其断裂韧度满足使用要求。依此判断,试验接头的断裂韧度已满足要求。

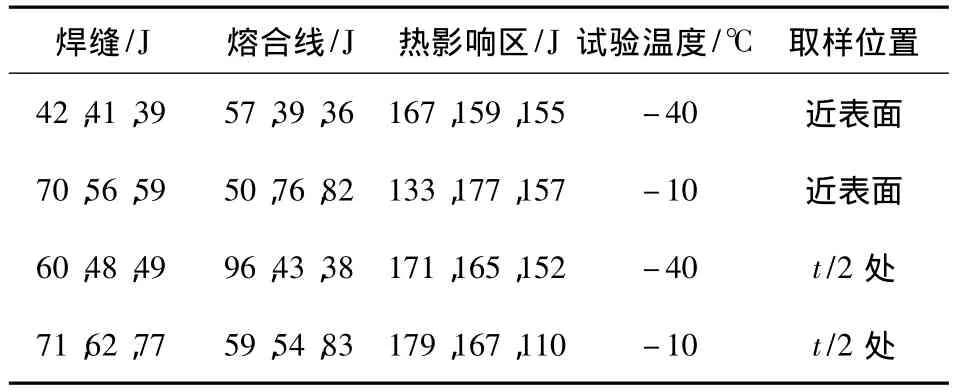

表3 CTOD试验结果

与0℃相比,-40℃时,该焊接接头的断裂韧度值有明显的降低。说明温度越低,接头的抗断裂性能越差。显然,母材的抗断裂性能优于焊缝金属和热影响区,与夏比冲击试验的结果是一致的。焊接接头的夏比冲击试验结果见表4。

表4 焊接接头夏比冲击功试验结果

2.3 安全评价

2.3.1 理论分析

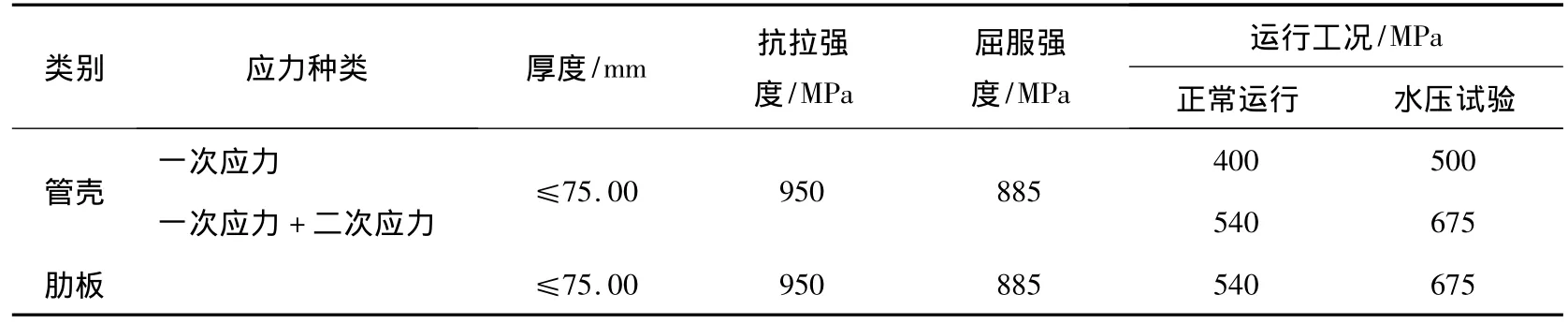

表5 SUMITEN950钢板的允许应力

参照API 1104—1999《管线及相关设施焊接规范》附录A,裂纹尖端张开位移值大于0.1225 mm为合格。-40℃时试验接头的实测δc(20)最小为0.05 mm,其安全性需要分析确定。不妨参照API 1104附录A.5:焊接接头的裂纹尖端张开位移值越小,允许存在的平面缺陷的尺寸就越小。将附录A中图A-5引入本文中,如图6所示,然后根据图6进行计算分析。

按照日本钢管标准,SUMITEN 950钢材应用于岔管时最大许用应力为540 MPa,见表5。通过计算可得最大应变为0.002571 ε,如按 API 1104附录 A的最小可接受裂纹尖端张开位移值为0.122 5 mm考虑,最大缺陷尺寸限值约为4.30 mm。0℃时,实测焊缝区裂纹尖端张开位移值为0.10 mm,其对应的最大缺陷允许尺寸限值约为3.81 mm。-40℃时,实测焊缝区裂纹尖端张开位移值为0.05 mm,其对应的最大缺陷允许尺寸限值约为1.905 mm。由于此类高强钢焊缝应用于水电工程时,一般作为埋管使用,环境温度很少低于0℃,且焊缝按 JB/T 4730—2005《承压设备无损检测》压力容器Ⅰ级焊缝要求执行,不允许存在裂纹、未熔合、未焊透、条形缺陷,且不计点数的圆形缺陷的长径不大于0.70 mm,而计点数的圆形缺陷的长径不大于3.00 mm,因此,焊接接头理论上仍是安全的。当然,根据试验数据分析,接头的薄弱环节在于焊缝区,应该考虑选用韧性更好的焊材。

2.3.2 试验验证

为了验证理论计算,设计了比例模型岔管进行水压爆破试验。用24.00 mm厚的SUMITEN950钢制造了1∶3的比例模型岔管,岔管采用对称Y形内加强月牙形肋钢岔管,钢岔管分岔角为74°,公切球半径920.00 mm。设计水压为7.4 MPa,实际爆破水压为28.6 MPa。说明有足够的安全裕量。

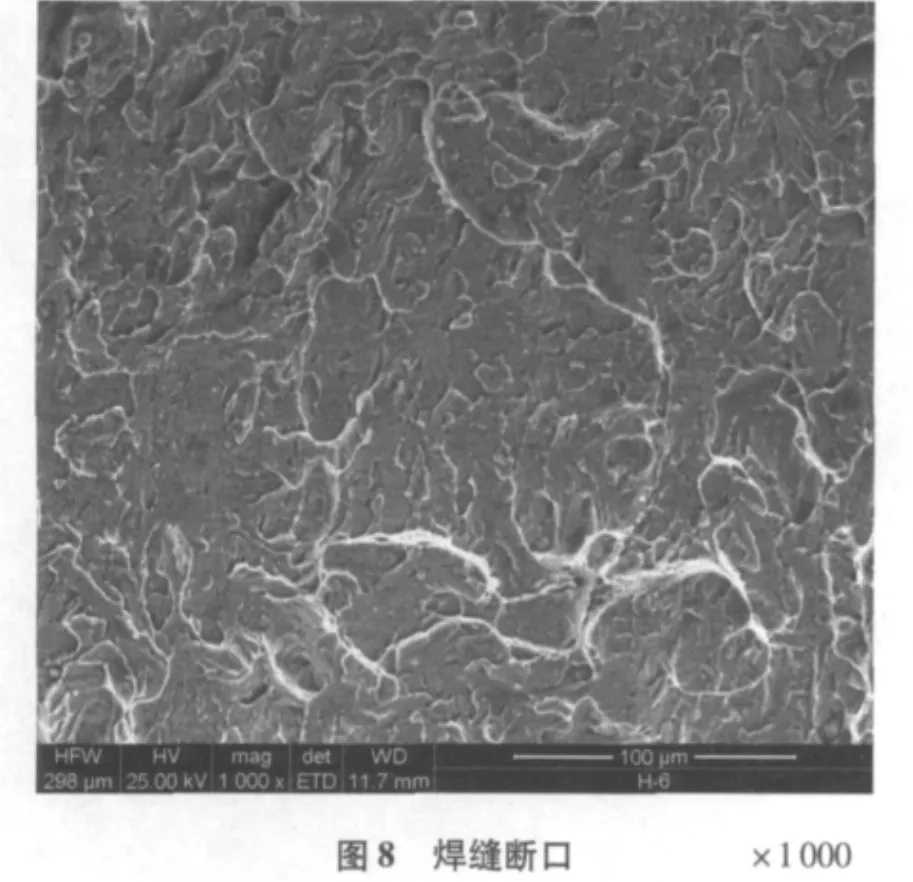

从爆破后的岔管断口切下焊缝断口试样,采用Quanta 600扫描电子显微镜及Genesis XM2 X-射线能谱仪进行扫描电镜形貌观察及能谱分析。试验结果如下:焊接接头断口呈快速断裂特征。其微观形貌如图7、图8所示,主要呈准解理特征。说明该类钢材及焊接接头在工程使用中,避免裂纹启裂是关键。

2.3.3 应用说明

上述数据(或结果)表明,SUMITEN950-TMCP高强钢焊缝区的断裂韧度值偏低。为了合理使用该种钢材,发挥其强度高的特点,确保焊接接头的安全,应满足如下条件:

(1)接头设计时,应保证足够的安全裕量;使用温度越低,选用的安全系数应越大。

(2)焊缝无损检测时,应按一类焊缝从严控制。

(3)选择韧性好的焊材与之匹配。

(4)尽量采用自动焊接方法,有资料表明,自动焊接的接头韧度值一般较手工焊要高。

3 结论

试验结果表明,0℃时SUMITEN950-TMCP高强钢及热影响区的CTOD值均不低于0.15 mm,满足标准要求。0℃时焊缝的CTOD值为δc(20)=0.100 mm,略低于API 1104附录 A中0.125 mm的要求。但试验焊缝按JB 4730—2005《承压设备无损检测》钢制压力容器一类焊缝标准检验合格后,经过爆破试验检验,仍有足够的安全裕度。因此,可以认定焊接接头的断裂韧度满足使用要求,该种钢材和焊接工艺可以在黄河以南地区推广应用。但在高寒地区使用时,宜选用韧性更好的焊接材料,目前这种焊接材料正在试验中。

[1]GB/T 21143—2007,金属材料 准静态断裂韧度的统一试验方法[S].

[2]API 1104—1999,Welding of Pipelines and Related Facilities[S].

[3]DNV -OS-C401—2004,Fabrication and Testing of Offshore Structures[S].

[4]JB/T 4730—2005,承压设备无损检测[S].

[5]王新阳.小径管焊接接头超声波检测分析[J].华电技术,2009,31(11):30 -31.

[6]侯世勇,谢步兴.火电厂异种钢焊接难点及工艺分析[J].华电技术,2009,31(4):57 -60.

[7]刘鸿国.超超临界机组低压缸拼缸及焊接变形控制[J].华电技术,2009,31(3):14 -17.

[8]雷清华.混流式水轮机转轮焊接残余应力测试与分析[J].华电技术,2009,31(2):7 -10.

[9]范长信,周荣灿,姚兵印,等.新型耐热钢的焊接与热处理[J].华电技术,2008,30(7):24-27.

[10]彭冲.锅炉高温过热器T91管现场焊接措施[J].华电技术,2011,33(6):27 -28.

[11]娄杰云.T91/P91钢的性能分析及焊接工艺[J].华电技术,2010,32(4):35-38.

[12]高有进,王乘,徐宗林.屈服强度900 MPa级高强钢焊接工艺[J].焊接学报,2007(9):103-107.

[13]罗伟中.低合金高强钢焊接冷裂纹研究[J].焊接研究与生产,1994(2):29-32.