湿法烟气脱硫系统增容改造技术方案

2012-10-19徐斌陶爱平柳晓蕾

徐斌,陶爱平,柳晓蕾

(中国华电工程(集团)有限公司,北京 100035)

0 引言

某电厂#3,#4机组为2×600 MW引进型国产亚临界燃煤发电机组,分别于1997年和1999年建成投产。2009年8月开工增设脱硫装置,采用石灰石-石膏湿法烟气脱硫(FGD)工艺,一炉一塔配置。脱硫装置设计煤种硫的质量分数为0.28%(FGD入口SO2质量浓度按照640 mg/m3设计),脱硫效率不低于95%。2010年12月底,#4机组脱硫系统及公用系统完成168 h试运行,随后通过性能验收试验。

1 改造前系统存在的问题

近几年,全国煤炭供不应求的形势使得电厂难以按照原有设计煤种运行,机组实际燃煤中硫的质量分数变化较大。现入炉煤中硫的质量分数已从设计值的0.28%变化到实际的0.89%,造成FGD入口SO2质量浓度高达2480mg/m3,已严重超过原设计值。从#4机组脱硫系统已投运半年来的情况看,脱硫系统要适应实际高硫分燃煤,主要存在以下问题:

(1)#4吸收塔在保证pH值稳定的情况下,机组锅炉最大连续蒸发量(BMCR)工况下脱硫效率仅能维持在80% ~90%,出口二氧化硫质量浓度在240~480 mg/m3,无法保证达标排放。

(2)在机组达到90%额定负荷以上时,吸收剂在最大供给出力情况下,#4吸收塔的pH值无法保证稳定在设计范围;为了保证吸收塔的pH值稳定,现场采取了临时措施,即2套湿式球磨机均运行并将石灰石浆液输送到事故浆液箱,利用事故浆液返回泵给吸收塔供浆。

(3)原设计脱水机的出力为系统需要出力的1.5倍;来自塔的石膏浆液量大,已超出真空皮带脱水机的处理能力,处理后的石膏含水量较大,影响综合利用。

从#4机组脱硫系统实际运行情况可以看出,现在使用的脱硫系统已无法满足实际燃用煤质的需求,必须进行增容改造。

2 原脱硫系统介绍和改造技术方案

2.1 原脱硫系统

2.1.1 原脱硫系统设计原则

(1)采用FGD工艺,一炉一塔配置。

(2)脱硫装置能在设计煤种工况下最大和最小污染物浓度之间的任何值下运行。燃用设计煤种,BMCR工况下FGD入口SO2质量浓度为640 mg/m3(干基,6%氧)时,脱硫效率不低于95%。

(3)脱硫装置可用率不小于95%。

(4)脱硫系统设置烟气旁路,不设烟气换热器(GGH)。

(5)脱硫系统采用引风机和增压风机合并方式,无脱硫增压风机。

(6)脱硫剂采用外购石灰石块(粒径小于20 mm),厂内设置石灰石湿式球磨机系统,成品浆液细度为32 μm(325 目,90%通过率)。

(7)脱硫副产品石膏经真空皮带脱水机脱水后直接落入石膏库。

(8)脱硫装置烟道采用钢烟道。该工程需对水平烟道与烟囱接口进行改造,设置与脱硫烟气系统的接口,安装旁路挡板门。

主要脱硫系统设备选型情况见表1。

2.1.2 布置方案

原主机组设计时未预留脱硫装置布置场地,故加装脱硫装置时需拆除烟囱后的部分建筑物。#3和#4机组分别独立设置2座高210 m钢筋混凝土直管烟囱,出口直径为7 m。该期工程#3吸收塔系统和烟气系统布置在烟囱北侧、除灰供水泵房的南侧。#4吸收塔系统、烟气系统及公用系统等布置在#4机组烟囱北侧、#4冷却塔的西侧、冷却塔联络沟的南侧,紧邻南北向运灰通道。在#3吸收塔系统和公用系统之间设有脱硫架空综合管架,主要敷设联络管道和电缆桥架等。脱硫岛用地面积约5320 m2,脱硫系统鸟瞰图如图1所示。

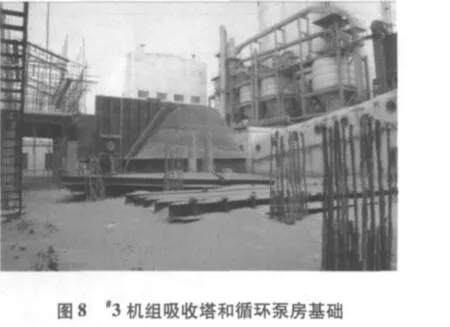

表1 原设计脱硫系统主要设备选型

2.1.3 项目进度情况

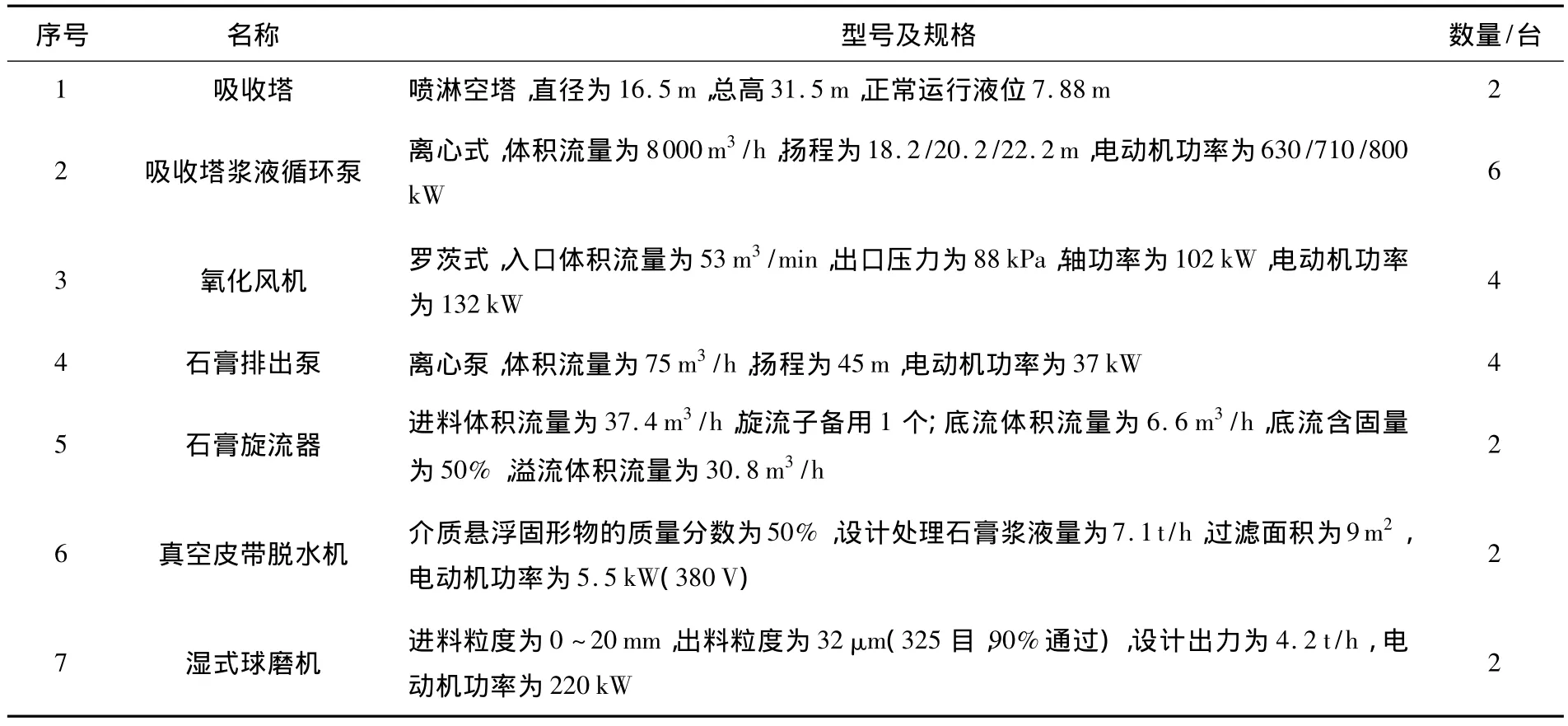

该项目#4机组脱硫系统和脱硫公用系统(含石灰石卸料和浆液制备系统、石膏脱水系统、水系统等)已于2010年年底建成投产,#3机组脱硫系统的土建基础部分已完成施工(地基处理为桩基)且主要工艺设备已到现场。现场主要设施情况:脱硫综合楼如图2所示,#4吸收塔如图3所示,真空皮带脱水机如图4所示,石灰石湿式球磨机系统如图5所示,脱硫废水处理系统如图6所示,#3机组新建脱硫烟道支架如图7所示,#3机组吸收塔和循环泵房基础如图8所示。

图1 脱硫系统布置鸟瞰图

图2 脱硫综合楼

2.2 改造方案的确定

#3机组脱硫系统和公用系统的改造原则:充分利用已有场地条件,尽量减少占地面积;因#3机组脱硫土建部分地基处理已完成,主要建筑物结构已出0 m,故要尽量利用已完工基础;因#3机组的主要设备已到现场,故要尽量利用已订货设备。依据以上原则,确定了技术方案。

(1)#3机组脱硫烟气系统保持原有配置:无烟气换热器(GGH),无脱硫增压风机,有100%脱硫烟气旁路。

(2)吸收塔系统:为满足硫分增加的要求,增加吸收塔浆池容积,喷淋层由3层增加到4层。

(3)公用系统能力:按照2台机组同时燃用硫的质量分数为0.89%的煤、脱硫效率为95%时石灰石消耗量、石膏产生量进行增容设计。

(4)石灰石供浆系统在原有湿式球磨煤机制粉系统基础上,考虑外购石灰石粉进行补充,石灰石粉细度为32 μm(325目,90%通过率),相应增加1套石灰石粉储存及制浆系统。

(5)石膏处理系统考虑改造原有旋流器并增设1套真空皮带脱水机。

新旧数据对比见表2,由表2可以看出:

(1)FGD入口SO2质量浓度增加至原设计值的3.875 倍。

(2)吸收塔系统。吸收塔的总高度需增加4.8 m;浆池容积增加556 m3;氧化喷枪需调整,需增加1层原参数的喷淋层。

(3)烟气系统。因吸收塔的进、出口标高调整,需调整相关接口烟道的布置。

(4)脱水系统改造方案。现有2台皮带脱水机供#4机组硫分增加后脱硫使用;新增1台皮带脱水机供#3机组使用,新增脱水机出力按照#3机组FGD入口二氧化硫质量浓度2480.5 mg/m3及脱硫效率95%条件下石膏产量的100%进行设备选型,设计时同时考虑3台脱水机之间的备用切换。

(5)氧化空气系统。氧化空气的需求量增加至现有设备的约2.4倍,因塔和浆池加高,风机压头也需调整,故氧化风机需重新选型。

(6)石灰石卸料系统。原有卸料系统出力为30 t/h,如果不增加湿式球磨机系统出力,就不需要改造。

(7)制浆系统。需增加制浆系统出力。因受现有场地条件限值,考虑上石灰石干粉制浆系统,增设石灰石粉制浆系统,增加供浆能力为10.2 t/h出力的干粉系统;相应需增加石灰石粉仓、粉仓下料装置、石灰石浆液箱及其搅拌器和石灰石浆液泵等。

#3机组增容后主要设备选型:烟气系统仅调整与吸收塔的接口;吸收塔系统选型情况见表3;石灰石粉仓及制备系统选型见表4;脱水系统选型见表5。

表2 新旧数据对比

表3 吸收塔系统选型

表4 石灰石粉仓及制备系统(增加1座粉仓和1座石灰石浆液箱)

表5 脱水系统

3 改造后的效果评价

(1)与同类工程相比,该项目的改造方案充分利用了原有设备、原有基础和结构,合理配置系统。

(2)系统配置和设备选型可保证#3机组燃煤中硫的质量分数提高3倍后,仍满足环保排放要求。

(3)改造方案充分利用了有限的场地,设备布局紧凑,占地仅比改造前增加1.6%(90 m2)。

(4)此次改造的总费用约1790万元,单位造价约30元/kW,与同类改造工程相比,造价要低得多。

4 存在的问题

(1)因该项目是在原有建筑物内增加的设备,其空间有限,新增加的真空皮带脱水机的检修空间非常有限,给将来的检修工作带来了困难。

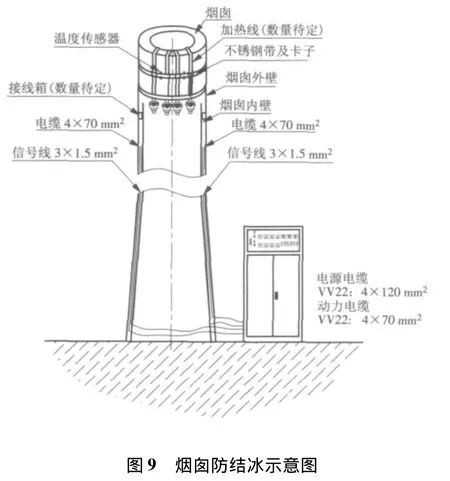

(2)#4机组脱硫运行已有半年,期间经历了北方严寒天气的考验。在最冷的季节里,烟囱顶部出口出现过大面积结冰情况,给安全运行带来隐患。

(3)因脱除的SO2增加了3倍多,所产生的石膏也成比例增加。

(4)此次改造仅针对#3机组和公用系统。因#4机组已建成,暂不考虑增容改造,可通过控制煤源进行调整。

5 应对措施

(1)针对#3机组脱水机检修问题,考虑在该侧综合楼外墙增设外挑巡廊。

(2)针对烟囱顶部结冰问题,考虑在烟囱出口处设伴热装置,沿烟囱圆周方向设立4个加热区(暂定),每个加热区单独供电,根据温度分别进行控制,以防止结冰或溶化已结成的冰,具体布置如图9所示。

1)在伴热装置下部约0.30m处设置排水槽并有加热措施,利用烟囱原有信号平台(标高203.75 m)支撑排水槽,排水槽材质为不锈钢。排水槽采用特种胶与烟囱外筒紧密贴合,排水槽分段设置坡度,溶化的水通过排水管引排到烟筒内,筒体与排水管缝隙可采用有机耐腐材料填堵。

2)电气接线箱可固定在203.75 m信号平台上,此层平台为钢质平台,根据防腐需要再次做防腐处理。

3)电气控制柜布置在0 m层适当的地方。

(3)针对石膏库容下降情况,为保证石膏及时排出,提高了石膏的清运频次。另外,为提高副产物的综合利用效率,配套建设了石膏成品制造厂。通过深加工石膏提高附加值,可提高石膏的综合利用率。

6 结束语

此改造方案充分考虑了已有的条件,其中土建部分利用了已施工完毕的基础,仅对局部上部结构进行加固;新增设备尽量布置原有建筑物内,在保证工艺要求的情况下,仅增加占地90 m2;改造方案的设备选型尽量与已采购设备一致,便于后续的设备检修维护;除氧化风机因选型需调整外,其他设备均利旧。对于增容改造项目,不仅需要考虑上游条件变化提供系统出力,还要考虑实际运行中因副产物增加等带来的新问题。

[1]王勇,王志东,裴峻渊.大型火电机组脱硫增容技术改造方案的优化[J].华电技术,2011,33(2):18 -19.

[2]徐斌,莘守亮,谷广胜,等.华电能源股份有限公司哈尔滨第三发电厂#3 600 MW机组脱硫改造燃煤煤质硫分变更技术报告[R].北京:中国华电工程(集团)有限公司,2011.

[3]耿志敏,张强,钱娟,等.华电能源哈尔滨第三发电厂二期机组脱硫改造工程设计变更说明书[R].长春:东北电力设计院,2011.

[4]郑克,韦定强.来宾电厂烟气脱硫增容改造方案选择和比较[J].广西电力,2011,34(1):13 -15.

[5]邓永利.乌沙山发电公司4×600 MW机组脱硫增容改造工程可行性研究[J].电力系统装备,2010(7):76-78.

[6]林朝扶,卢北大,易志强,等.300 MW机组脱硫系统增容改造后的运行特点及效益[J].广西电力,2011(5):40-43.

[7]徐秀良.海勃湾发电厂脱硫设施增容改造方案实施与技术经济性研究[D].北京:华北电力大学,2011.

[8]刘剑军,赵志华,严学安,等.湿法脱硫装置SO2吸收系统增容改造方案探讨[J].电力科技与环保,2011,27(6):33-35.

[9]王剑锋.石灰石湿法脱硫系统的运行优化[J].华电技术,2011,33(9):77 -80.

[10]李新法,王祖涛.石灰石-石膏烟气湿法脱硫废水处理方式优化[J].华电技术,2011,33(5):70 -73.

[11]彭桂云,孙庆军,田秋云,等.XDPS-400分散控制系统在石灰石湿法脱硫中的应用[J].华电技术,2010,32(8):1-4.

[12]李有伟,董常辉.液压顶升装置在烟气湿法脱硫改造工程中的应用[J].华电技术,2011,33(8):73-77.

[13]张雷.石灰石-石膏湿法烟气脱硫增容改造主要方案与应用实例[J].科技信息,2011(23):375.

[14]张璟.邯郸热电厂脱硫增容改造项目建设及其评估[J].商情,2011(46):221.

[15]熊学云.采用倒装施工技术改造脱硫吸收塔[J].中国资源综合利用,2011(12):44-47.

[16]宫俊亭,谢飞.PBA添加剂在湿法脱硫系统中的应用[J].电力科技与环保,2011,27(6):24 -26.