一种用于节能型液压激振技术中高频液压转阀的研究

2012-10-16王育荣吕云嵩

王育荣,吕云嵩

(南京工程学院 机械工程学院,南京 211167)

0 引言

振动技术是一项广泛用于各工业领域的基础技术。激振方法主要包括机械、电动和液压三类。机械和电动激振只适用于激振力小于6吨且对位移幅值要求不高的场合。液压激振的突出优点是能够产生较大的激振力和位移幅值,大型液压振动台的激振力能达到数十吨,低频段的位移幅值可达数十公分,恰好弥补了机械和电动激振的不足,基本上能够满足航天航空、汽车、造船、冶金等领域对大吨位振动装备的需求[1~3]。此外,液压激振器力密度和功率密度大,易于小型化,因此,比机械和电动激振更能适应工程机械等移动装备在体积和重量方面的要求[4]。液压激振技术这些特有的优点是其他激振方法无法替代的,因此近年来在上述领域中取得了较快发展。

但是目前液压激振方法仍比较单一,无论是实验设备还是工程机械,所用液压激振系统几乎都是阀控缸结构。这种方法固然具有结构简单、操控方便、频响高及一次性投入少等优点,但其高能耗缺点一直无法克服。高能耗是由液压振动系统的工作机理所决定,其本质上是一种节流调速回路,对液压缸运动的控制是通过阀的阻尼效应将液压能有序地转化为热能来实现的,故效率低下。从目前的态势看,高能耗已经成为液压激振技术应用推广的主要技术障碍。

1 节能型液压激振技术

当前液压激振技术基本上是跟踪移植电气控制技术和电动激振技术的研究成果,在寻求合适的控制方法、改善输出性能指标上下功夫,而有关液压激振技术的基本原理及节能技术方面的研究则少有进展。对振动系统而言,当质量、刚度之类结构参数确定之后,质体的速度、加速度、位移和动量等物理量便确立了一一对应的函数关联。节能型液压激振系统的基本思路是,以电机、飞轮、液压传动回路和惯性负载组成基于动量循环原理的节能型液压激振系统。系统中液压传动回路是由双联泵、液压换向阀和液压缸组成的闭式回路。液压换向阀能够改变回路的传动比和负载的运动方向。当回路的传动比发生改变时,飞轮与负载之间便会产生动量交换,从而改变负载运动速度。这与现有系统完全靠阻尼来改变负载运动的情况相比明显节能。

但这种液压振动系统对液压换向阀(液压转阀)的性能要求很高,首先是换向频率要高。其次为了保证节能效果,换向阀的换向频率和阀口开度的变化规律要与负载的固有频率及振动相位相匹配。现有液压转阀阀芯的运动形式是摆动,不能高频换向。伺服阀价格昂贵,阀口切换过程中节流损失大。锥阀组件需要专门设计且整体结构复杂,响应慢,仅适于大流量工况。所以相关液压件产品难以满足上述要求。下文对节能型液压激振系统中的核心部件高频液压转阀进行研究和分析。

2 高频液压转阀

2.1 结构原理

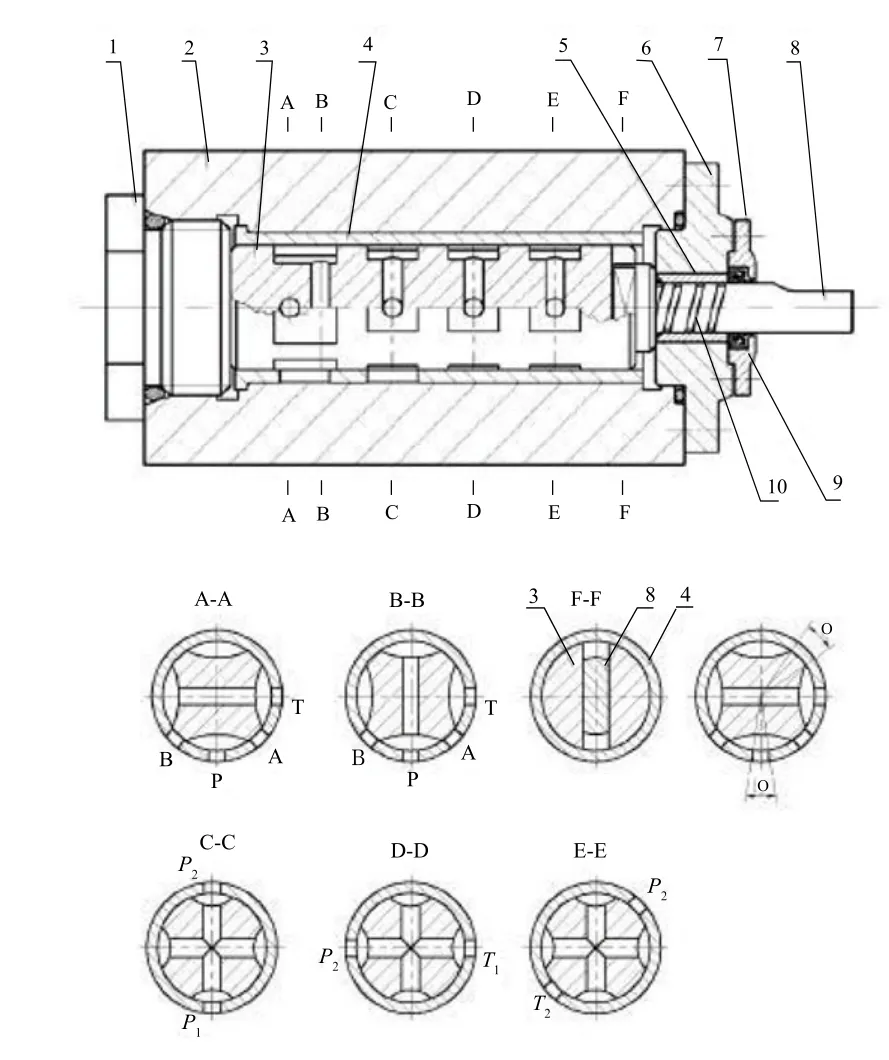

如图1所示为高频液压转阀结构示意图。泵转阀由阀体、阀芯、阀套以及传动轴等零件组成。阀芯上有五段完整圆柱面与阀孔形成间隙密封,将阀分隔成四个密封区段。第一密封区段功能上相当于一只两位四通换向阀,第二至第四密封区段组成一只左位为直通右位为M型滑阀机能的两位四通换向阀。阀芯受力平衡。控制电机驱动阀芯旋转,阀的外接油口之间的连接关系高频切换。

图1 高频液压转阀示意图

2.2 工作过程分析

如图1所示,阀芯3包括五段完整的圆柱面和四段周边开槽的不完整柱面,完整圆柱面与阀孔形成间隙密封,将四段开槽阀芯分割为四个密封区段。在第一密封区段,如剖面图A、B所示,阀芯3的外圆表面上,开设了四个径向对称布置、与阀芯轴线平行且尺寸相同的柱面沟槽,他们与阀孔形成四个密封油腔。其两对不相邻油腔,分别由阀芯上两个横向油孔连通,两油孔分置于A、B截面,互不相交但均与阀芯轴线垂直。在阀套4上开有四个油窗,相邻油窗中心线间夹角为45°。阀芯油槽间的密封角a略大于阀孔油窗开口对应的圆心角b,油窗轴向长度小于密封区间长度。上述四个油窗与阀的四个外接油口P、T、A、B相通,当阀芯旋转时,油口间的连接关系将交替变换,相当于两位四通换向阀连续换向,阀转一周换向四次。

第二密封区段如剖面C所示。阀芯的外圆表明上也开设了四个径向对称布置、与阀芯轴平行且尺寸相同的柱面沟槽,他们与阀孔形成四个密封油腔。阀芯上设有与其轴线垂直的十字形相交油孔,将上述四个油腔连通。在阀套4上开有两个尺寸相同的矩形油窗,其长边与阀套轴线平行,他们在阀套圆周上对称布置,即间隔180°,油窗周向宽度对应的圆心角略小于阀芯油槽的密封区间。

第三与第四密封区段阀的内部结构如图1中剖面图D、E所示,阀芯及阀套结构与第一密封区完全相同,只是油窗在阀套4圆周上所处的相位不同,他们在阀套法平面内投影的夹角依次为90°和45°。第二至第四密封区段阀套4上共有P1,P2,T1,T2,P2,及 T2,六个油窗,分别于阀上四个同名外接油口连通,如图1中C、D、E剖面图所示。当阀芯旋转时,油口见的连接关系发生变化,其功能相当于左位为直通,右位为M型滑阀机能的两位四通换向阀,该阀与第一密封区段形成的换向阀同步换向,换向频率比前者高一倍,阀旋转一周换向八次。

2.3 转阀性能分析

2.3.1 速度分析

转阀阀芯采用力平衡设计,其油腔都是按径向对称布置的,径向力是平衡的。如图1所示,阀芯3两端油腔设有泄油孔,故没有轴向力。由于阀的转速高,流量大,对内泄漏不敏感,故允许阀芯3与阀套5间留有足够的配合间隙。阀的结构能保证摩擦副充分润滑冷却。由于上述因素,阀能以较高的速度旋转。

2.3.2 换向频率分析

转阀的换向频率计算公式如下:

式中,f为转阀换向频率,HZ;n为转阀转速,r/min。若转阀转速n为1200r/min时,则转阀的换向频率f为160HZ,远高于现有液压转阀低于10HZ的换向频率。采用转阀时,液压激振系统振动工作频率是由转阀的转速决定的,为转阀换向频率的二分之一。当转阀转速n为1200r/min时,系统振动工作频率为80HZ,满足液压激振的高频需求。驱动阀芯旋转的控制电机可以是步进电机、伺服电机或小型直流电机,根据转速和转角控制精度的要求,可以采用开环或闭环控制。闭环控制加以适当的控制策略,能使电机转速和系统的自然频率自动匹配,有利于提高系统的效率。

3 结束语

本文首先对当前液压激振技术存在高能耗、低效率等问题进行了分析,在提出了一种节能型液压激振技术思想的基础上,对其核心部件高频液压转阀进行了原理设计、工作过程和主要性能分析,其结果表明所设计的高频液压转阀能够实现高转速连续旋转和高频换向,且转阀的造价低,结构紧凑,弥补了当前液压转阀的不足。适用于液压振动系统以及对换向频率要求较高的相关场合。同时也为对高频液压转阀的阀口性状、流场特征和增益补偿等进一步研究打下基础和液压激振技术的进步进行了探索。

[1]范真, 李平, 宦海祥, 等.振动环境试验设备与技术的现状及进展[J].机械设计与制造, 2006, (10): 164-165.

[2]宦海祥, 范真.电动振动设备的发展及展望[J].环境技术, 2006, 24(4): 28-31.

[3]张巧寿.振动试验系统现状与发展[J].航天技术与民品,2000, (8): 36-39.

[4]Li Dinggen, Cao Jiguang, Chen Chuanyao.New Type of Vibration Structure of Vertical Dynamic Balancing Machine[J].Chinese Journal of Mechanical Engineering(English Edition), 2004, 17(4): 579-584.

[5]张殿坤, 邱杰, 王建军.多维振动环境试验技术及其应用[J].战术导弹技术, 2008, (2): 34-37.

[6]Underwood M.A.Keller T.Applying Coordinate Transformations to Multi Degree of Freedom Shaker Control[J].Sound and Vibration,2006, 40(1): 22-27.

[7]陈章位, 于慧君.振动控制技术现状与发展[J].振动与冲击, 2009, 28(3): 73-77.

[8]韩清凯, 宫照民, 闻邦椿, 等.一种旋转阀控液压激振器的实验研究[J].筑路机械与施工机械化, 2000, 17(9): 56-59.

[9]阮健, 李胜, 朱发明, 等.电液激振控制的新方法[J].机床与液压, 2008, 36(12): 24-26.

[10]贾文昂, 阮健, 任燕.高频电液激振器相位同步控制的研究[J].中国机械工程, 2010, 21(11): 1348-1352.