基于Pro/E三维建模的超大吨位吊具关重件的有限元分析优化

2012-10-16杨继宏陈志刚

杨继宏,陈志刚

(1.吉林电子信息职业技术学院,吉林 132021;2.三一重工科技有限公司,上海 201200)

0 引言

随着我国经济的高速增长与工业化的不断推进,在国家主导的大型工程项目不断立项,国内吊装行业的自主化率也不断提高,因此,对吊具的设计与开发提出了更高的要求,从小吨位吊具跨越式发展到超大吨位吊具,而我国在超大吨位吊具的开发方面起步较晚,国内还没有专门的吊具设计与开发公司,本文旨在对超大吨位吊具的设计开发进行探索。

1 横梁设计要求与三维模型建立

1.1 横梁设计要求

本文所分析吊具整体结构采用常见的横梁拉板托盘的结构,其中关重件是吊具横梁,该吊具主要的设计指标包括:额定载荷3200t;单个部件的运输重量不超过60t;单件尺寸满足运输要求,即:高度小于3.5m,宽度小于3m;结构件设计安全系数符合GB/T 3811 起重机设计规范;焊接结构要满足工艺性要求。

1.2 横梁三维模型建立

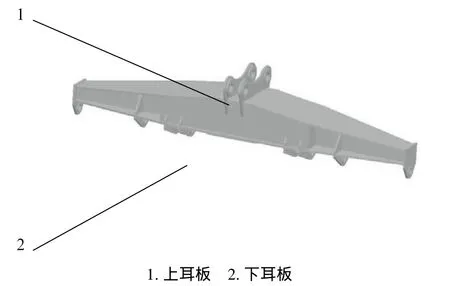

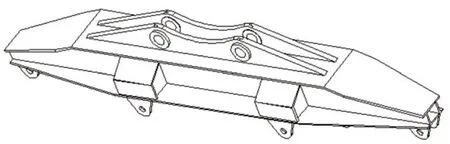

横梁整体采用全焊接箱体结构,整体尺寸严格按照设计指标,横梁部分与其他部件连接采用销轴结构,三维造型采用Pro/E的TOP-DOWN设计,如图1所示。

图1 横梁三维造型图

2 有限元分析优化

2.1 结构受力分析

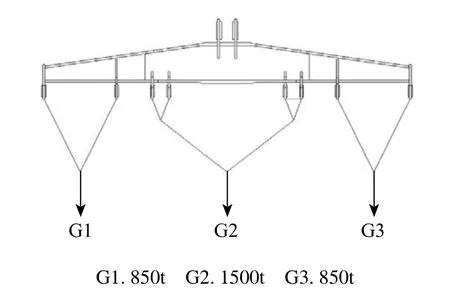

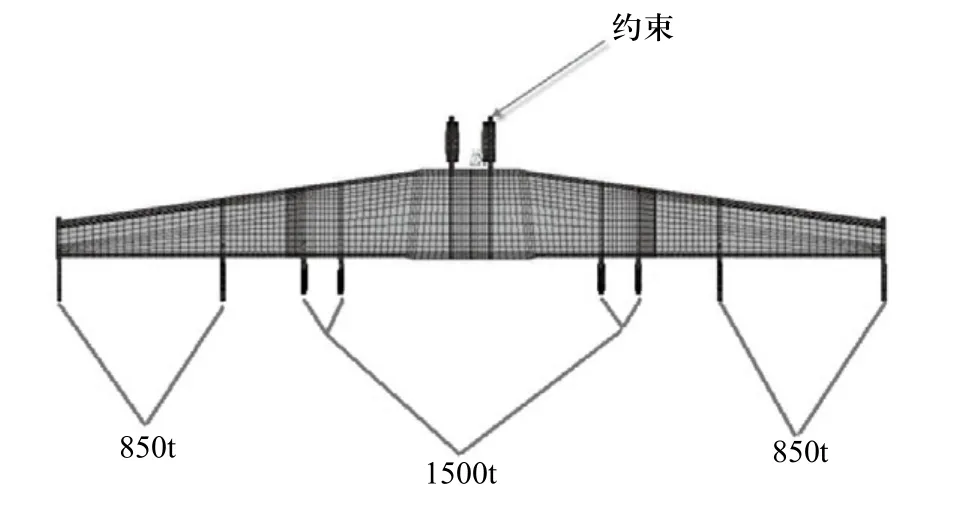

图2 横梁载荷分布图

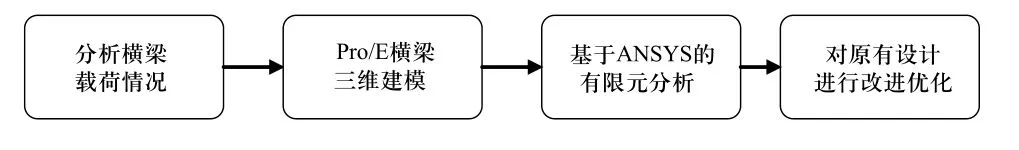

图3 分析流程图

根据吊具的使用工况和受力特点分析可知,横梁受均衡载荷,如图2中所示为横梁载荷分布,总受载为3200t。通过应用Pro/E建模并将三维模型以中间x_t格式转换为有限元实体模型,在ANSYS分析中,从2种工况对横梁进行静力学分析,分析对应工况下的应力值,根据分析结果对横梁进行强度校核,并得到相应结论,通过有限元分析结果对原有设计进行改进优化。

2.2 有限元分析

2.2.1 工况分析

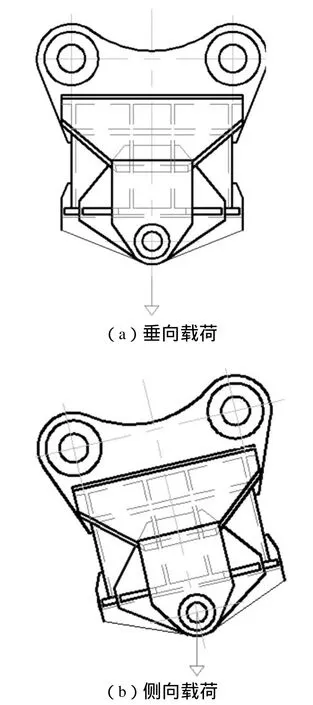

按照吊具的使用特点,一般情况下分为额定吊载和侧向吊载,即对于受力关重件横梁来说,等效工况也分为额载和侧载,如图4中所示。

图4 横梁载荷示意图

2.2.2 划分网格与载荷施加

对横梁的Pro/E三维模型进行修整,省略小孔等应力几何集中点,并将模型导出为中间格式x_t格式,将中间格式导入ANSYS中进行网格划分,模型实体部分采用Solid185单元,有237653个节点,758426个单元。有限元的材料模型取为各向同性的线弹性模型,材料参数如下:

弹性模量E=2.1×1011N/m2,泊松比μ=0.3,密度 ρ=7.85×103kg/m3。

网格划分结果图5所示。

图5 横梁有限元网格模型及载荷施加图

2.2.3 求解及后处理

图6和图7为有限元分析的应力云图云图,图中的应力为von Mises等效应力,单位为Pa。云图中暖色调(偏向于红色)处为值较高的地方,最大值处有“MX”字样;冷色调(偏向于蓝色)处为值较低的地方,最小值处有“MN”字样。

图6 横梁垂向载荷应力云图

图7 横梁侧向载荷应力云图

根据对关重部件横梁的工程分析可知,受侧向载荷时的最大应力值为717MPa。分析结果显示现行方案结构受力状况不良,应力集中大。

3 优化设计

图8 横梁结构改进图

图9 优化后横梁应力云图

3.1 结构设计改进

将横梁横向连接立板改为图示纵向连接立板,如图8所示,并重新对横梁进行有限元分析,分析结果如图9所示,结构优化改进后最大应力幅值由原来的717MPa降到695MPa。

3.2 结构工艺优化

结构优化改进后,与吊钩连接的两块立板由镶嵌结构改为箱体外焊接结构,焊缝加长,焊接空间加大,较之原有方案,工艺性有极大提高。

4 结束语

1)本文通以吊具的关重件横梁为例,应用Pro/E和ANSYS建立了整套设计优化的流程,可为超大吨位吊具的设计开发提供参考借鉴。

2)通过分析结果与优化可知,结构的改进不仅提高了部件的制造工艺性,也提高结构本身的强度。

[1]赵广立.基于Pro/E三维建模的桥式起重机桥架有限元分析[J].起重运输机械, 2011.

[2]徐格宁.机械装备金属结构设计[M].北京: 机械工业出版社, 2009.

[3]GB/T3811-2008.起重机设计规范.