结晶器矩形铜板倒锥度异常情况分析

2012-10-14文汉云

文汉云,陈 绯

湖北新冶钢,湖北黄石 435001

近期,炼钢厂针对一部分过钢量为0.6万吨~3万吨的350X470结晶器铜板倒锥度进行测量,发现倒锥度异常。为保证铸坯质量不受影响,对倒锥度异常原因进行分析,为结晶器改进提供依据。

1 分析原因

对现在使用的结晶器铜板分析得出,原设计者在设计时与常见铜板设计相比有两点创新:一是螺栓位置有2mm的凸台,也就是铜板的冷面与背板之间存在2mm的间隙,整个平面形成一个水缝,目的在于增加冷却面积,尤其是螺栓孔附近的冷却;二是在螺栓所在的肋筋上,开了分段水槽,目的也是加强螺栓孔附近的冷却。 但是,创新不等于合理。首先,对于螺栓所在的肋筋上的分段水槽,虽然通过水缝与整个水系统相通,但是从流体分析可以得出其内部的水几乎不参与流动,其结果可能就会在这个位置产生沸腾,沸腾产生的水蒸气形成气泡混在冷却水中间,会大大降低冷却水的换热效率。并且从位置上看,气泡更容易在螺栓孔位置的水缝位置聚集,使得设计者的第一个创新意图难以实现。从下图中照片上(如图1所示)也可以看出,在结晶器上部的螺栓孔附近及内置水槽位置,有比较明显印记,初步分析可能是局部沸腾后产生了高温水蒸气,导致传热变差所致。

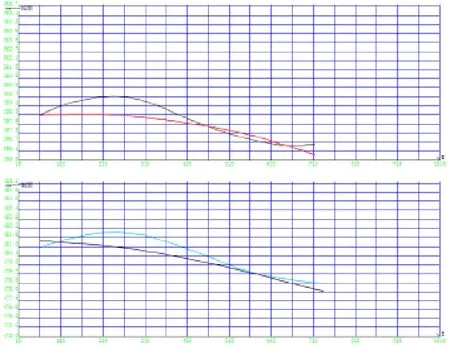

图2为新旧结晶器铜板内腔曲线对比,进一步了解得知:尽管内腔尺寸变化很大,但表面镀层基本没有明显脱落,因此,我们可以初步判定造成倒锥度异常的原因主要是由于铜板变形。铜板表面在铜板过钢5千吨~6千吨时铜板就有变形倾向,图2所示曲线为过钢量为3万吨左右时所测结果。对于铜板的变形,有3种可能:一是当铜板内表面温度超过铜材的再结晶温度时,铜材发生了再结晶,导致铜板永久变形;二是由于铜板温度较高,即便没有达到再结晶温度,由于铜板受热膨胀后不合理的约束产生很大的局部应力,并超过了铜材的屈服极限,也会产生永久变形;三是生产钢种频繁更换,各钢种的凝固收缩率不同导致铜板受力状况复杂并变形。对于这个铜板,3种情况可能都存在。

随着对铸坯凝固特性的深入研究,恰当的结晶器内腔尺寸和形状应根据铸坯凝固时的体积收缩规律予以确定。浇入结晶器内的钢水因冷却而生产坯壳,随着拉坯进行,铸坯逐渐收缩,其收缩过程分为液态收缩、凝固收缩和固态收缩。液态收缩会被不断注入的钢液填补,对铸坯外形尺寸几乎没有影响,在结晶器中铸坯主要收缩为凝固收缩。凝固收缩量与钢种的含碳量有关,随着含碳量增加凝固体积收缩也增大,不同含碳量的凝固收缩率见表1。

表1 钢中碳含量与凝固收缩率的关系

倒锥度的确定主要与铸坯断面尺寸、拉速和浇注钢种的含碳量有关。锥度过小,可能导致铸坯出现菱变、纵向凹陷和纵向裂纹等缺陷;锥度过大,会增加拉坯阻力,造成结晶器内壁过度磨损,减少结晶器铜管或铜板的寿命,甚至可能导致铸坯出现横裂纹。

在实际应用中,由于钢厂的产品方案往往包含许多钢种,而且其操作条件不尽相同,无法得出一种可通用的多锥度结晶器,但也不能按逐个钢种选择锥度。通常可将生产比例较大的钢种作为确定结晶器倒锥度考虑的重点,并将凝固时具有类似体积变化规律的钢种归纳为同一类,对各规格结晶器确定1种~2种倒锥度。

图1 炼钢厂350X470结晶器铜板

图2 炼钢厂350X470新旧结晶器铜板倒锥度对比

2 计算数据

1)拉速:0.32mpm;

2)水流量:计算中取180m3/h;

3)表面镀层 :长边 上部0.2mm,下部1.1mm;

4)冷却水温:入口32,出口37.5;

5)导热率 :铜板 343Kcal/m.hr.℃, 镀层 45 Kcal/m.hr.℃ ;

6)液面高度:50mm;80mm;

7)冷却水流速:实际按水量计算;

8)铜板厚度:34mm。

3 钢水与铜板热交换

钢水与铜板之间有过渡层,二者之间的热交换

由于拉速低,完全应用这个公式不合理。根据文献试验结果,低于弯月面以下200mm以后,热流变化不大,因此本计算中按200mm位置计算热流施加。

4 对称边界

由于采用对称条件,在对称边界上施加对称边界条件,对于热分析而言,对称边界本质上和绝热边界等效,所以也可直接施加绝热边界。

5 结晶器铜板计算小结

1)结晶器铜板水槽设计不合理,可能会出现局部沸腾;

2)液面高度过高,会造成铜板最高温度大幅度增加,还会引起冷却水的局部沸腾;

3)沿拉坯方向螺栓较少,间距较大,由于铜板受热膨胀引起的变形集中到几个点来消耗,可能会引起螺栓位置铜板应力超过屈服极限,从而产生永久变形。

6 水槽布置示例

结晶器水槽布置与水流动状况对铜板的使用效果影响很大。我公司使用过程中发现铜板温度过高,有时甚至出现铜板烧蚀。设计者在螺栓孔位置的肋筋上开了两个水槽,目的也是增加螺栓位置的冷却,但是,通过流体分析,发现水从增开的水槽内流过的流量很小,流速也很小,因此证明其效果并不好。说明这里经过高温,甚至可能出现过沸腾。

7 分析结果

综上所述,铜板倒锥度异常主要是铜板变形造成的。铜板变形一是由于铜板冷却水槽设计不够合理,冷却效果不好,铜板内表面温度局部过高;二是由于结晶器本体水箱与铜板之间有间隙,无法完全支撑铜板,并且水箱强度也不足够。

[1]王宝峰.IVSamarasckera.不锈钢高速连铸中结晶器热流计算[J].包头钢铁学院,2000,19(1):28-33.

[2]赵建伟,王宝峰,丁国.奥氏体与马氏体不锈钢板在结晶器内收缩规律与结晶器倒锥度的研究.

[3]蔡开科,程士富.连续铸钢原理与工艺.北京:冶金工业出版社,2002.