钢帘线生产酸洗液回收再利用

2012-10-14李春雨

李春雨

上海伊浦建筑安装工程有限公司,上海 200070

0 引言

在钢帘线行业生产电镀钢丝的过程中,经常使用酸洗液进行钢丝的清理以及电镀溶液的配置,废酸的排放量是比较大的,为有效减少废酸排放处理成本,降低生产成本,减少环境污染,让废酸经过均相阴模扩散渗析装置进行回处理,在电镀酸洗液中进行再利用,在保证产品质量的前提下,最大程度的回收利用废酸。

1 废酸回收再处理

均相阴模扩散渗析装置采用膜法回收废酸渗析原理,对废盐酸的回收率能达到90%以上,各种酸盐的泄漏率小于10%,以本项目为例,本年1月~8月处理量较小,月处理量约为120t,从9月份正式在各电镀作业线添加投用,9月份、10月份、11月份处理废酸达1000t,废酸经过处理后均能达到技术内控标准。

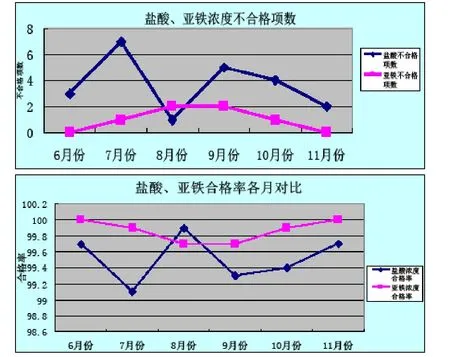

2 跟踪电镀回处理废酸添加后的酸洗效果

根据现有的回处理废酸量的不断增加,从九月份开始所有作业线均已开始在一节酸洗液中分班进行添加补充,逐步取代前期软化水分班添加补充,从9月份、10月份、11月份各作业线添加回处理废酸后,电镀一、二节酸洗盐酸、亚铁浓度指标进行跟踪,酸洗效果未有影响,镀铜丝质量未有影响。

1)回处理废酸主要添加到电镀一节酸洗中,大批量跟踪3个多月,各作业线添加废酸后,电镀一、二节酸洗、亚铁浓度未产生明显变化,酸洗效果未有影响;

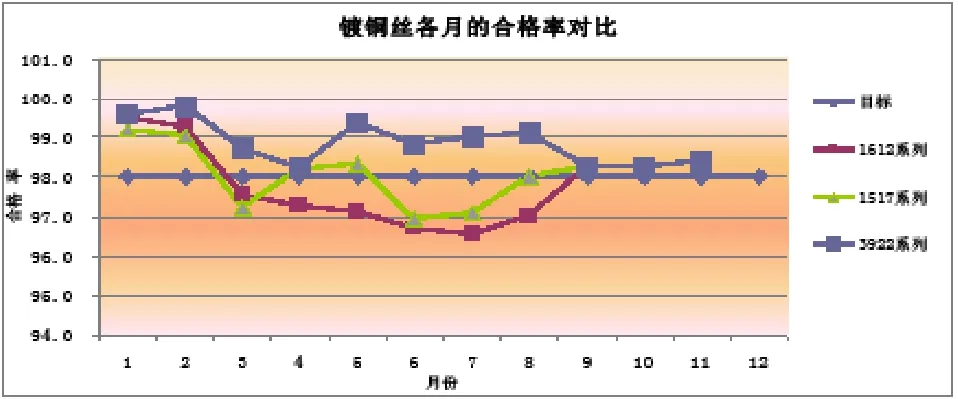

2)回处理废酸从9月份开始在各作业线添加后,从各月镀铜丝合格率统计来看未有影响,废酸添加后电镀各作业线表面质量未见异常,能满足正常生产。

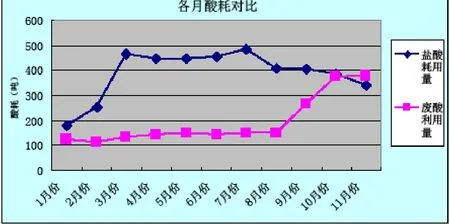

3 电镀酸液的耗用与废酸的添加对比

根据现有的回处理废酸量的不断增加,从9月份开始所有作业线均已开始在一节酸洗液中分班进行添加补充,镀铜丝辅材盐酸的耗用随着废酸量的不断增加,9月份、10月份、11月份各作业线添加的原料盐酸用量不断下降,直接降低镀铜丝所用辅材盐酸的生产成本。

4 废酸的处置节约成本及设备投用折旧成本分析

本项目一月份开始投入四小套酸渗析装置进行废盐酸回处理,累计投入费用约为180万元,截止到11月份累计回处理废盐酸约为2108t,按回收废盐酸平均浓度160g/L计算折算成31%的盐酸原液约为843.2t,减少直接排放所需的30%中和液碱约994.98t,剔除人员工资、水、电、设备折旧等基础费用,全年累计节约生产成本约106.014万元。

根据酸渗析装置最低使用年限规定5年,每日折旧费用约为986元/天,参照2009年下半年设备正常运转情况分析,每月产酸量约为350t~450t,浓度为160g/L,吨平设备折旧成本约为74元/t,每月节约成本约为25万元左右,7个月将收回一次性投用成本,通过此项目的投入改进预计可为公司创造约为1000万元的经济效益。

(备注:1.回收废盐酸按浓度160g/L计算;2.盐酸单价按单价660元/吨计算;3.30%液碱单价按735元/吨计算。)

5 结论

综合上述,利用污水处理站回收的废盐酸,经过扩散渗透装置进行回处理后,在保证镀铜丝产品质量的前提下,通过添加在电镀酸洗液中不断跟踪摸索总结酸洗效果,现添加后的酸洗效果已能满足镀铜丝质量要求,目前所有处理完成的废盐酸均已全部在电镀酸洗液中再利用,截止到11月份累计回处理废盐酸约为2108t,按回收废盐酸平均浓度160g/L计算折算成31%的盐酸原液约为843.2t,减少直接排放所需的30%中和液碱约994.98t,直接节约废盐酸排放处理成本73.1万元(30%的液碱费用),过程品镀铜丝的生产成本55.65万元(折算成原盐酸的节约费用),剔除人员工资、水、电、设备折旧等基础费用,累计节约106.014万元,通过此项目的投入改进,按设备最少有效运行5年计算,预计可创造约为1000万元的经济效益,有效降低了各项生产成本,有很广阔的市场及社会效益。

[1]杨静,刘心悦.酸洗钢型材及电镀钢件废酸液闭路循环处理的研究.

[2]卢芳仪,刘晓红.硫酸亚铁的综合利用.

[3]北京师范大学.无机化学.