钛白废酸资源化处理研究

2024-01-03张威韩颖薛文波刘孟博

张威,韩颖,薛文波,刘孟博

(维尔利环保科技集团股份有限公司,江苏 常州 213000)

钛白粉因具有优越的白度、着色力、遮盖力、耐候性和化学稳定性而广泛应用于、塑料、造纸等行业,是无机化工产品中最大销售类商品之一[1-3]。目前国内外生产钛白粉的工艺方法主要有两种,分别为硫酸法和氯化法[4]。硫酸法由于操作简便、技术门槛不高、设备投资少等优势,目前是我国钛白粉生产的主流工艺[5]。2018年我国钛白粉产量就达约300万t,其中硫酸法钛白占90%左右[6]。

钛白废酸(以下简称“废酸”)是硫酸法钛白生产过程中一洗阶段产生的废弃物,其H2SO4质量分数约为20%,除含有大量的铁外,还含有铬、铅等重金属元素,属于危险废弃物。据统计[7-9],每生产1 t钛白粉将会产生6~8 t浓度约为20%的钛白废酸,其除含H2SO4外,还含有FeSO4、TiOSO4、Al2(SO4)3等杂质。按照目前我国硫酸钛白产量估计,年产钛白废酸约为2 000万t[10]。在日趋严格的环保政策下,将废酸综合利用,消除其对环境的污染已成为企业必须解决的问题[11]。

在工业上,主要采用浓缩回收和中和处理两种方式处置废酸。浓缩法就是加热废酸,使硫酸浓度增加,可采用浸没燃烧法和真空浓缩法[12]。浸没燃烧法为早期的浓缩工艺,是一种气液直接接触法,高温气体(>1 000 ℃)直接喷入废酸中,水分因此蒸发而浓缩废酸。但由于硫酸浓度的提高使溶解在废酸中的硫酸亚铁析出,故浓缩后的硫酸浓度不高,并且由于废酸具有强烈的腐蚀性,对设备腐蚀严重,因而该技术已失去竞争力[13]。真空浓缩是有一定应用的处理工艺,一般采用石墨换热器通过蒸汽加热使得废酸温度升高,然后在蒸发室内抽真空,蒸发废酸中水分,实现浓缩废酸的目的,根据不同的设计可将废酸浓缩至不同浓度。南通三圣石墨设备科技有限公司依托其设备制造技术,开发出蒸发浓缩废酸工艺,且在多个项目实现了应用[13]。但浓缩法回收成本高[14],且浓缩过程会导致换热器管道堵塞,造成换热器的有效换热面积减少、换热效率降低和运行成本增加等一系列不良影响。浓缩后的废酸经反复套用也会导致杂质不断累积,因而该方法的应用受到限制。

中和法处理废酸是最简单、最适用的方法,也是当前企业处理废酸采用的主要方法[15]。利用酸碱中和反应,使用石灰、苛性钠、电石渣等碱液中和废酸后排放,主要流程为[16]:通常废酸与产生的其他低浓酸水混合后一起进行中和处理[17]。废酸经调节池均质均量,在曝气池内通过曝气将Fe2+氧化为Fe3+;同时废酸与氢氧化钙及絮凝剂反应生成硫酸钙等沉淀物,最后固液分离得到钛石膏(滤饼),因石膏含有铁的高价化合物而在外观上呈红色,俗称红石膏。红石膏的主要成分为二水石膏,质量分数60%~80%[18]。因红石膏杂质多黏度大导致回收利用也尚存难题,仅部分得到再利用[19]。如钛石膏与粉煤灰等组合制成复合材料用作地基材料[20]、钛石膏用作水泥缓冲剂[21-22]等。钛石膏为一般固体废弃物,通常进行堆存、填埋,带来极大的环保问题。平均每生产1 t钛白粉可产生7~12 t石膏,因而中和法未能消除对环境的影响。

无论是浓缩法还是中和法都未实现废酸的有效再利用,并带来其他环境问题。因此亟需开发其他资源化处理方式,以实现废酸的有效处理。

1 实验设计

本工艺基于钛白废酸资源化处理的思路:首先研究了该工艺中废酸的溶解度;然后,通过冷冻结晶的方式,让废酸中的杂质铁以七水硫酸亚铁固体的形式析出,通过固液分离一方面去除杂质铁、实现废酸提纯;另一方面,产生具有一定经济价值的硫酸亚铁,其可用于制备磷酸铁,并进一步生产磷酸铁锂,从而用于新能源电池领域。最后,经提纯的废酸通过石灰中和,可获得白石膏,白石膏可资源化用于建筑石膏、水泥添加剂等领域。最终实现了产业的融合、废酸的资源化处置。

1.1 实验原料

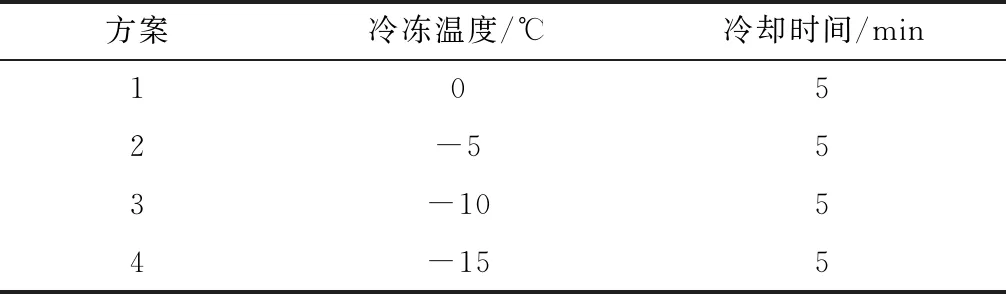

实验所用废酸来自北方某钛白粉(金红石型)厂。钛液在水解锅内水解生成偏钛酸,经一洗挂片后,固液分离所得到液相即为废酸,如图1所示。废酸的温度较高,约为50~65 ℃,主要指标如表1所示。

图1 钛白废酸

表1 废酸主要指标

废酸中H2SO4的质量分数为21%,符合通常情况下钛白粉生产过程中的产酸浓度18%~22%。杂质铁元素的引入来自酸解工艺,即硫酸与矿石中铁元素反应,生成可溶性硫酸盐。生产中,虽然有去除硫酸亚铁的操作,但通常为了满足最佳的生产需要,对硫酸亚铁仅部分去除,导致部分铁离子仍残留在废酸中。本次使用钛白废酸中铁离子的含量为35 g/L。

1.2 实验开展

实验所用设备为恒温冷冻结晶机,可根据设计参数,设置不同的冷冻温度,最低可实现-30 ℃的温度环境;通过将待冷却液体的热量传递至冷媒介质,实现冷冻的目的,如图2所示。

图2 冷冻设备

1.2.1 硫酸亚铁溶解度

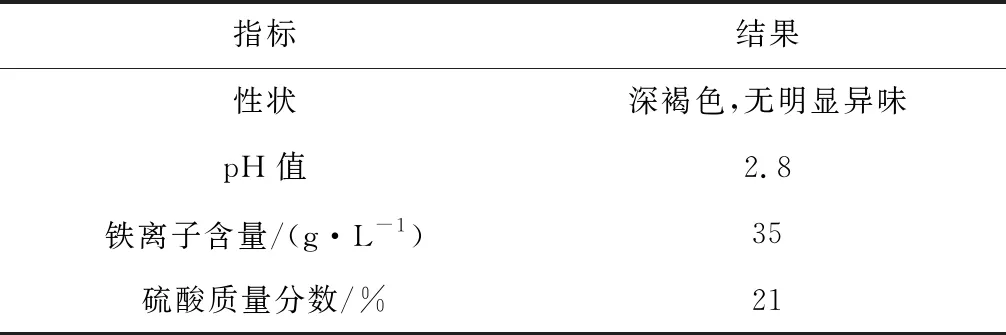

为了确认该浓度废酸下硫酸亚铁的饱和溶解度,首先人工添加过量硫酸亚铁于废酸中,搅拌、加热溶解至饱和状态。然后冷却至室温,过滤后得到饱和的硫酸亚铁酸溶液。在不同的冷冻温度下,将饱和的硫酸亚铁酸溶液多次冷冻、过滤,至无晶体析出并分别检测对应温度下废酸中铁含量,以此获得硫酸亚铁在不同温度下的溶解度。本实验分别测量硫酸亚铁在-15~20 ℃的饱和溶解度。

图3为本实验中硫酸亚铁的溶解度曲线,可以看出,硫酸亚铁的溶解度随温度的降低明显减小。特别在-10~5 ℃区间内曲线斜率更大,表明温度对硫酸亚铁溶解度的影响更大;而随着温度的继续降低,在-10~-15 ℃曲线变得平缓,表明该区间硫酸亚铁溶解度受温度影响减小。温度从常温(20 ℃)降低后,复杂的离子间的相互作用促使硫酸亚铁达到结晶点,快速析出,直至温度降低至-10 ℃时,再难以析出大量晶体。

图3 硫酸亚铁溶解度曲线

1.2.2 冷冻结晶

根据图3所示硫酸亚铁溶解度曲线,可以发现在低于0 ℃时,废酸的溶解度明显下降,说明可获得较大的去除杂质铁的效果;但-10~-15 ℃溶解度变化较为平缓,即该温度段的除铁效果不明显。同时,考虑能耗因素,因此重点探究废酸在0~-10 ℃的冷冻结晶。

实验方案如表2所示,采用单因素法探究废酸冷冻结晶特点。单次取一定量的废酸放入冷冻机内,分别设置不同的冷冻温度并进行冷冻实验,当冷冻温度到达设定温度时,在该温度下维持一定的冷却时间,以促进七水硫酸亚铁的析出。冷冻结束后,采用真空抽滤机将废酸进行固液分离,分别得到滤液(提纯的废酸)和固相(七水硫酸亚铁)。最后,检测提纯的钛白废酸相关指标。

表2 实验方案

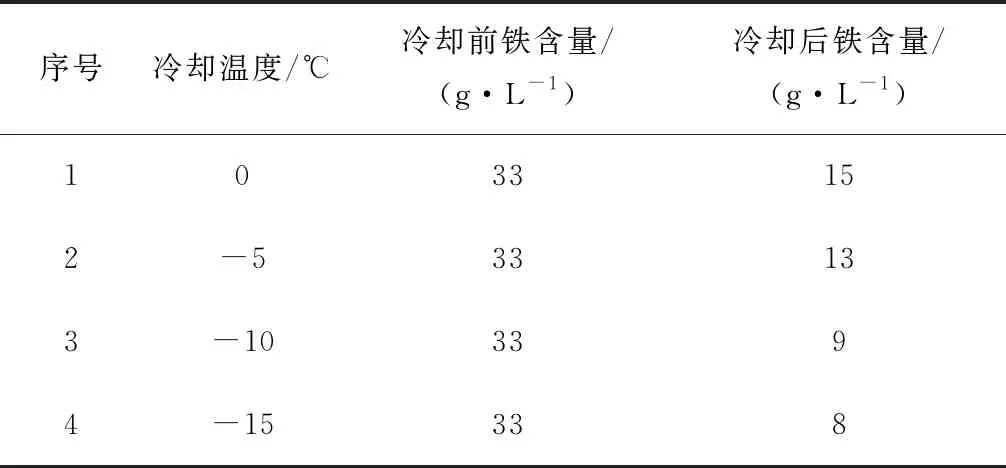

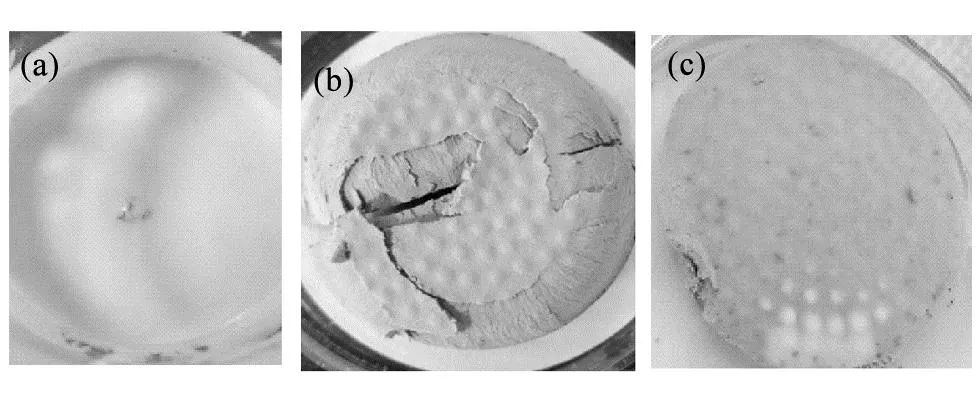

由图4(a)可以发现,冷冻结晶结束后,在废酸底部沉积一定量的绿矾(FeSO4·7H2O),即每1 mol硫酸亚铁含有7 mol结晶水。结晶出来的七水硫酸亚铁是一种浅绿色的具有一定形状的细小晶体,如图4(b)所示。物理搅拌作用将成核晶粒不断打碎避免了晶粒的长大,因此得到的结晶体较为细小。

图4 冷冻后钛白废酸和七水硫酸亚铁

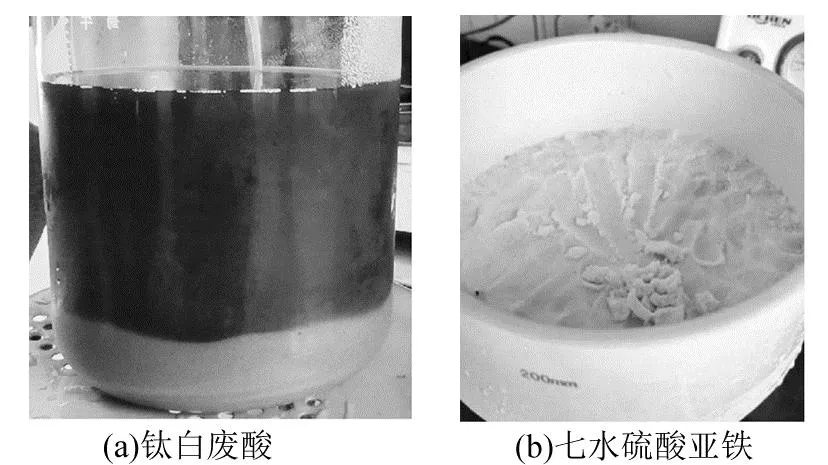

根据表3可以发现,随着冷却温度的降低,废酸中铁含量不断降低,这是因为硫酸亚铁的溶解度随温度的降低而减小,硫酸亚铁在低温下过饱和并析出。

表3 冷冻前后废酸中的铁含量

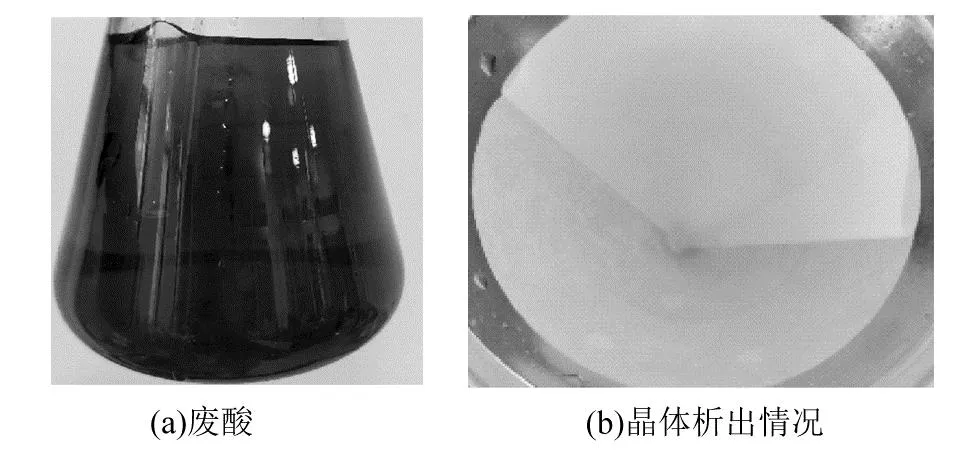

在0,-5,-10 ℃废酸中铁的减少量分别为18,20,24 g/L,25 g/L对应七水硫酸亚铁的析出量分别为89,99,119,124 g/L。其中在-10和-15 ℃析出量比较大,铁元素的去除率可达到60%以上。图5展示了废酸从-10 ℃继续冷冻至-15 ℃的晶体析出情况,可以看出基本无晶体析出,也再次表明在-10 ℃时晶体已大量析出,即使再冷却至更低温度也无法获得进一步的除铁效果。

图5 -10 ℃冷冻至-15 ℃时得到的废酸和晶体析出情况

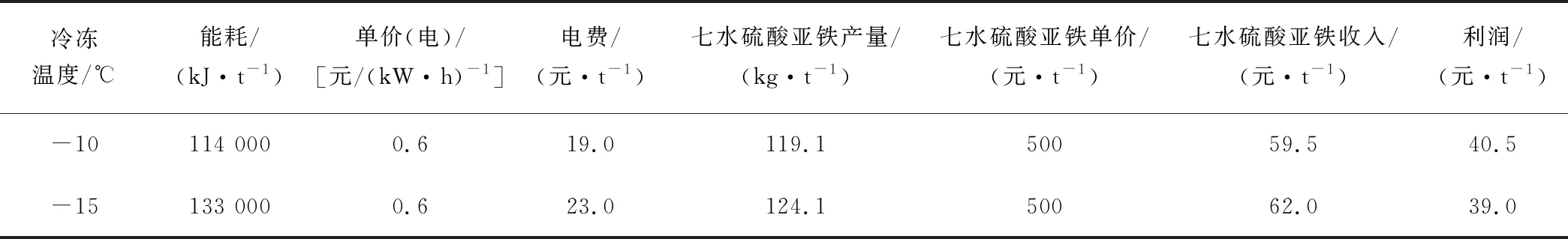

为了更好评判-10和-15 ℃的冷冻综合效益,特进行经济性评估,根据Q=cmΔt,废酸的比热容 3 800 kJ/(kg·K),计算所需能耗;根据硫酸亚铁析出量核算产品收益,如表4所示。可以看出废酸在-10 ℃冷冻结晶可获得更高的经济效益。

表4 吨废酸冷冻经济性

需要注意的是,冷冻结晶一方面为了收取硫酸亚铁;但更重要的是为了降低废酸中杂质铁的含量,这样冷冻后的废酸再回用生产时可避免出现杂质铁的累积。因为其存在会影响酸的纯度进而影响到其资源化利用;而且除铁也能进一步降低石膏中的杂质铁,减弱红石膏的产生。

1.2.3 废酸中和

实际中,硫酸法钛白粉生产企业的废酸基本不经提纯而被直接中和处理,因废酸中杂质铁的存在,导致产生红石膏,其应用非常有限,基本作为固体废弃物堆存处置,带来极大的环保隐患。

为了进一步确认废酸冷冻除铁效果,量取一定量的冷冻结晶(-10 ℃)后的提纯废酸,缓慢加入配制好的10%的氢氧化钙悬浊液,逐渐调节pH值至中性。同时,作为对比,将未经冷冻结晶的废酸直接使用氢氧化钙中和。观察最终得到的石膏差异。

氢氧化钙加入提纯废酸中之后,整个溶液颜色为乳白色,如图6(a)所示。在不断加入过程中,有红色出现而后消失,判断此为铁离子与碱液反应形成红色沉淀,但因为溶液仍为酸性状态,其随后便被酸中和。当pH值调至中性后,分离并烘干石膏后如图6(b)所示,与未经提纯的废酸直接中和得到的石膏(图6(c))相比,其颜色呈浅绿色,表明在冷冻结晶段杂质铁得到有效去除,但不可否认的是经冷冻结晶处理后的废酸中仍会含有一定的杂质铁,如上节所述。

(a)提纯废酸反应中;(b)提纯废酸中和结束;(c)未提纯废酸直接中和

此外,硫酸亚铁会与氢氧化钙发生反应,见式(1)、(2),而七水硫酸亚铁的析出则可减少氢氧化钙的消耗,从而降低实际运行成本。

Ca(OH)2+ FeSO4= Fe(OH)2↓+CaSO4↓

(1)

4Fe(OH)2+ 2H2O + O2= 4Fe(OH)3↓

(2)

1.3 实验结论

1)本实验实际确认了硫酸亚铁的溶解度曲线,为进一步的冷冻结晶提供依据。

2)根据硫酸亚铁的溶解度随温度的降低而减小的特点,通过冷冻结晶的方式一方面废酸中杂质铁得到不同程度的去除,进而实现了废酸的提纯;而提纯后的废酸可将其回用于生产进行配酸,实现废酸的资源化利用。另一方面可获得具有一定经济价值的产品七水硫酸亚铁。

3)与传统的废酸直接中和得到的红石膏相比,提纯后废酸经中和得到石膏颜色为浅绿色,表明石膏中杂质铁元素的有效减少,这也进一步拓展了石膏的应用范围;此外,废酸经提纯后,降低了氢氧化钙的消耗,减少运行成本。

2 工程优化

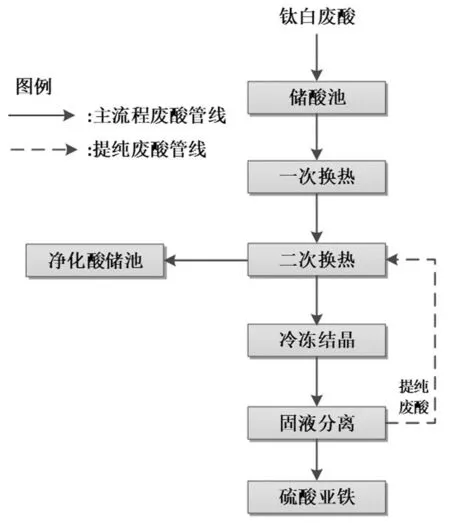

鉴于在实际硫酸法钛白粉生产中,产生的废酸仍具有较高的温度(50~65 ℃),直接使用冷冻机组进行冷冻结晶会带来能耗大、设备投资高的问题,经济性差。故废酸先通过与外界换热降温至合适温度后再通过冷冻机组进行冷冻结晶,工艺流程图如图7所示。

图7 废酸冷冻结晶工艺流程

废酸先通过一次换热与外界循环冷却水进行换热,废酸温度降低约20 ℃。然后废酸再进行二次换热以进一步降温,换热冷媒来源于上一周期固液分离产生的滤液(即提纯废酸),经此处理废酸温度可再降低约15 ℃。两次换热后,废酸温度约为30 ℃,然后泵入冷冻机组,通过制冷剂热交换作用,废酸降温至-10~0 ℃,伴有大量七水硫酸亚铁析出。

冷冻后的废酸可通过板框压滤机进行压滤,分别得到滤饼(七水硫酸亚铁)和滤液(提纯废酸)。硫酸亚铁可进一步烘干后售卖,也可直接售卖;提纯废酸具有较低温度,可将其作为二次换热工序中的冷媒,以实现冷量的回收利用、降低能耗。