唐钢FTSC工艺薄板坯连铸机摆动剪系统典型故障诊断及快速处理

2012-10-13佟明博

佟明博 杨 杰

(河北钢铁股份有限公司唐山分公司)

0 前言

唐钢引进了一条以薄板坯连铸连轧技术为基础的短流程热轧带钢生产线,将意大利达涅利公司的FTSC(Flexible Thin Slab Caster)工艺薄板坯连铸机与美国布里克蒙公司的辊底式加热炉、日本三菱公司的PC轧机、日本石川岛播磨公司的高速飞剪和地下卷曲机等优势技术组合在一起,形成独特的唐钢UTSP(Ultra Thin Strip Plant)超薄热带生产线。在薄板坯连铸连轧生产线中,薄板坯连铸机是呈上起下的关键环节,连铸机工作状态的好坏,直接影响整条生产线的产量及最终产品的质量。唐钢FTSC薄板坯连铸机剪机是启停式摆动剪;主要功能包括板坯检验取样、生产定尺剪切及碎断剪切(头坯剪切、尾坯剪切、事故应急剪切和板坯质量优化剪切),所以摆动剪系统运行的稳定可靠是实现薄板坯连铸机高效生产的关键环节之一,因此摆动剪系统出现故障后的快速诊断和处理显得至关重要。

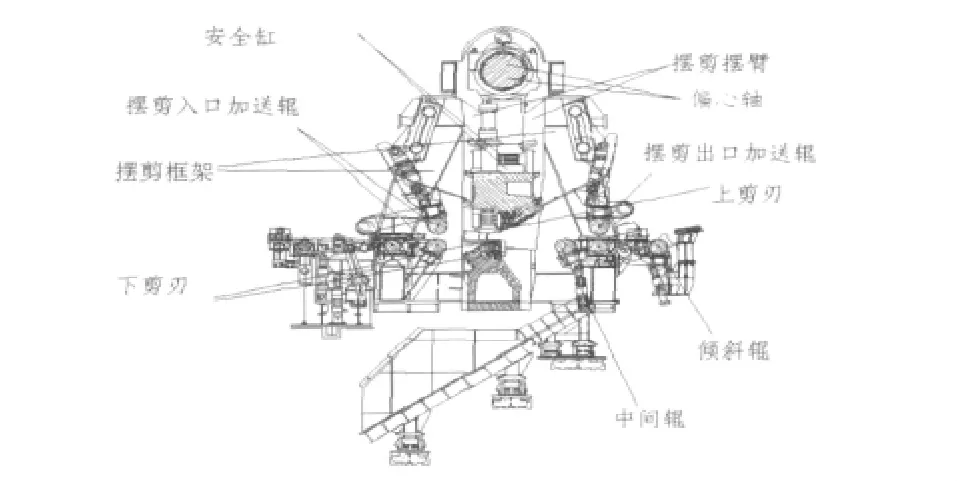

1 摆动剪装置简介

摆动剪是连铸机的重要组成部分,主要完成铸坯的定尺剪切和碎断剪切,直接关系到生产的稳定和板坯的质量。该摆动剪是世界上先进的启停式摆动剪,摆动剪主要由摆动剪框架、摆动剪摆臂、两台驱动摆动剪上剪刃的500 kW/400V主电机、主电机减速机、连接减速机与安全缸的偏心曲轴、连接上剪刃和偏心轴的安全缸、驱动摆臂的摆动缸、用来消除剪切时应力的平衡缸(安装在摆动剪摆臂左右两侧)、及摆动剪区域管道(包括摆动剪入口辊摆动剪入口加送辊、摆动剪中间辊摆动剪出口加送辊、倾斜辊)组成(如图1所示)。摆动剪剪切是依据二级剪切模型生成的剪切计划,按照预先设定的剪切长度进行剪切。剪切时PLC通过伺服阀与摆动缸的位置反馈形成闭环控制,使摆动缸驱动摆臂实现摆动速度与板坯速度匹配;同时通过控制摆动剪主电机使偏心曲轴按照PLC控制程序转动完成上下剪刃重合,实现对板坯的剪切。

图1 摆动剪示意图

2 摆动剪系统典型故障及分析

2.1 位置传感器故障

摆动剪操作侧与驱动侧装有驱动摆臂的液压缸,其内部装有MTS公司的 GHM0650MR102DEA型高灵敏位置传感器及配套磁环,用于实际位置反馈控制。该传感器处于高温工作环境中,如果防护不佳、冷却不好,就会造成传感器配套磁环弱磁、消磁或传感器控制电路板老化,造成位置传感器产生絮乱信号导致摆动缸失控,造成摆动剪剪切异常停机。

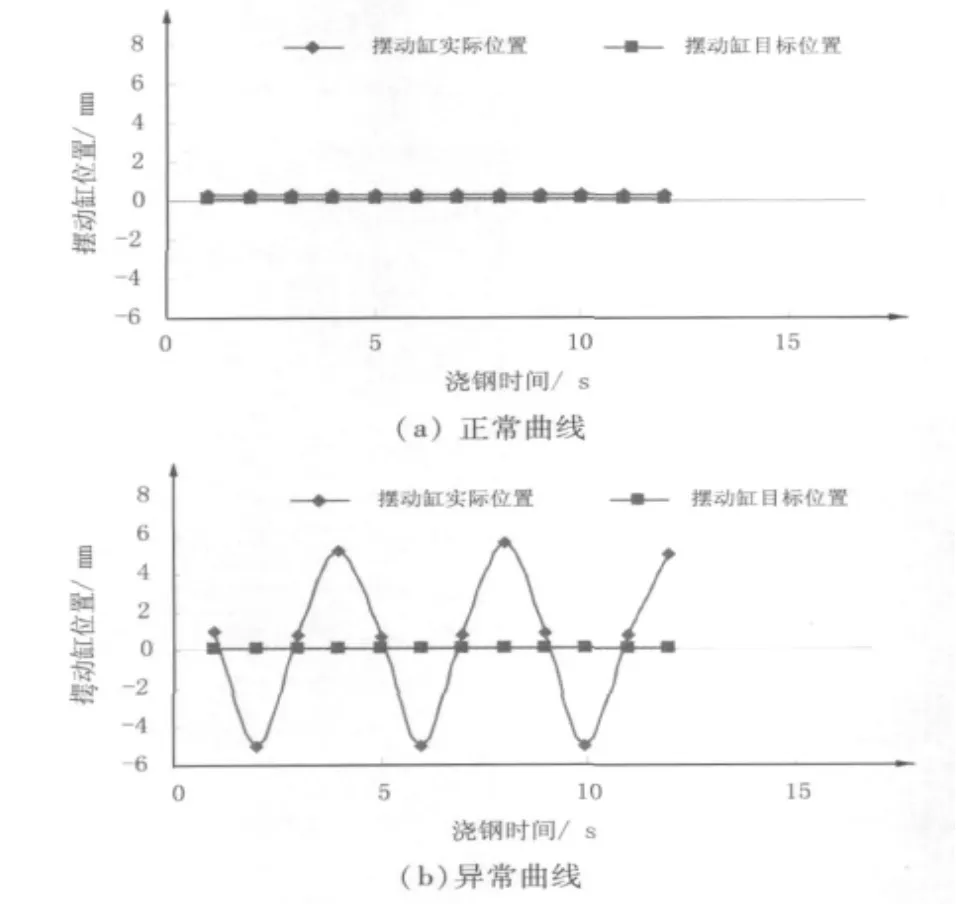

2.2 电反馈伺服阀磨损

摆动剪采用的是MOOG公司生产的D662型电反馈伺服阀作为主控制阀,控制摆动缸驱动摆臂。这种阀是一种二级电反馈伺服阀,油品要求NAS6级。该阀采用新型的Servo Jet先导级,改善了整阀的动态特性。大流量阀内流道设计,大幅度增大了阀的额定流量。主阀芯位置采用位移传感器进行电反馈,内置式电子放大器对阀芯位移进行闭环控制。伺服阀是射流管式伺服阀,喷嘴挡板供油路上的节流孔、喷嘴孔以及喷嘴和挡板之间的间隙等部位对颗粒污染物非常敏感,磨损之后阀产生零位泄漏,导致零位电流增大和摆动缸在零位时,摆动缸位置曲线抖动,严重时整条曲线都抖动,影响剪切的精度。正常伺服阀与磨损伺服阀对比如图2所示。

图2 摆动备机时正常和异常曲线对比

2.3 碎断剪切顶剪故障

摆动剪的主要功能之一是板坯质量优化,包括头坯碎断和生产粘结坯、混钢过渡坯、尾坯的碎断切废。摆动剪碎断功能控制原理与摆动剪的定尺剪切和取样剪切不同,碎断剪切时通过偏心曲轴的连续旋转实现连续快速的板坯碎断,碎断定尺为500 mm~600 mm,碎断长度为3 m~5 m。碎断剪切由于是高速完成,顾要求执行设备精度非常高,如执行设备老化或设备精度下降到达机械精度临近值时,碎断剪切时则可发生碎断坯与摆动剪摆臂碰撞造成剪切时摆臂动作异常,板坯顶在剪刃上顶剪停机(如图3所示)。

图3 摆剪切头坯顶剪图

3 摆动剪系统故障的处理及调试

摆动剪系统故障的排除包括处理和调试两个步骤,摆动剪系统故障的处理是指更换上述已损坏的伺服阀或位置传感器等相关维修;摆动剪系统的故障调试是指,当摆动剪系统工作时出现由于上述情况导致“剪切突起停止或顶剪无法剪切”时,通过控制程序的参数调整及HMI(人机界面)的测试工具测试,使摆动剪系统达到工艺生产要求的过程。具体调试步骤如下:

1)当摆动剪系统故障已经排除,具备测试条件时,先将摆臂向结晶器方向摆到头,使摆动缸全行程打开。然后对摆动缸位置传感器进行清零标定,通过调节与位置传感器配套的MK292卡的参数设定实现。

2)零位调整,首先机械人员标定好摆臂的机械零位,然后通过HMI测试工具,将摆臂向结晶器和加热炉方向进行摆动测试,计算出摆臂零位位置与机械零位偏差,如偏差过大(大于+/_0.5 mm),可调整程序中位置传感器的偏移值,使工作侧和操作侧摆动液压缸实际数值无限接近于机械零位。

3)安全缸同步测试,通过HMI测试工具,将安全缸完成下降和提升动作,观察全行程中左右侧液压缸是否同步,如不同步需液压人员调节安全缸阀台的节流阀,实现左右侧同步。调试结果应两侧如一,因为它的精度高低直接影响剪切时平衡缸的受力,影响生产剪切时的动作能否满足工艺要求。

4)剪切测试,通过HMI的测试工具完成TEST剪切,观察剪切时的实际动作分析FDA(数据快速分析系统,可生成连铸机设备的历史曲线)的历史曲线,调整相关参数,正常后进行模拟浇钢测试,主要是测试头坯碎断和不同拉速下摆动剪的运行状况。然后根据实际情况,可再次优化PLC控制程序参数,使摆动剪满足工艺生产要求,达到最佳状态。

4 运用摆剪故障快速处理方法的效果

唐钢FTSC生产线运行从2003年投产至今已接近十年,通过统计历年的设备事故时间发展,设备事故时间占总事故时间的78.9%,其中有三分之一是与摆剪设备有关的,通过2011年6月份开始运用摆剪故障快速处理方法,事故时间较前年同期大幅下降(如图4所示)。

图4 运用摆剪故障快速处理方法对比效果图

5 结语

通过投产近10年的生产维护,FTSC工艺薄板坯连铸机摆动剪系统故障主要体现为机、电、液压设备故障的相互交织,要实现准确判断快速处理就必须通过实时监控摆剪重要设备的运行曲线(伺服阀的控制和反馈信号、位置传感器的位移曲线、安全缸压力曲线、摆剪主轴的位置曲线、主电机的速度曲线等)与设备标准运行曲线进行对比的方法,实时掌握现场的运行趋势,再结合现场设备的现场实际运行环境和运行状况,判断出现场设备老化程度和运行的可靠程度,进行计划性预防性维护,由原来的事故抢修逐渐转换为周期性预防检修。同时通过对现场设备的实时监控,使设备维修和抢修有的放矢,避免了原来设备故障总是千头万绪,颇费周折的处理,大大降低了减少生产事故时间和生产运行及设备维护成本,实现了经济维护确保了铸机的稳定高效生产。

[1] 佟明博,杨杰.唐钢薄板坯连铸机液压振动系统的故障诊断.连铸,2008(4):19-21.