转炉炉底上涨原因分析及防治措施

2012-10-13申斌

申 斌

(安阳钢铁股份有限公司)

0 前言

安钢第二炼轧厂有3座150 t顶底复吹转炉,炉龄平均超过10000炉,在生产过程中由于操作不当等多方面原因而引起转炉炉底上涨使得炉容比减小,给正常生产带来较大影响,例如炉底上涨造成底吹透气砖堵塞,氧、副枪口严重结渣,进而引起钢铁料消耗、合金料消耗成本波动。针对此现象,安钢第二炼轧厂结合生产实际,查找及分析其产生的原因并提出了相应的控制与防范措施,从而使炉底上涨得到了有效控制。

1 炉底上涨的原因分析

1.1 溅渣护炉的影响

1.1.1 溅渣护炉原理

溅渣护炉技术原理是在转炉出钢后,将熔渣中MgO含量调整到饱和或过饱和值,再通过高压N2的吹溅,使其附着于转炉炉衬,形成一层厚厚的耐蚀性好、可抑制炉衬砖表面脱碳氧化的溅渣层(如图1所示)。从而可达到保护炉衬,降低耐火材料损耗速度,提高炉龄的目的。

1.1.2 渣护炉技术对转炉炉底的影响

图1 溅渣护炉原理图

溅渣护炉技术的应用大幅提高转炉炉龄的同时也严重影响到炉底上涨,大幅降低了复吹率和底部供气元件的一次性使用寿命。其主要原因是溅渣用终渣碱度高,MgO含量达到或超过饱和值,出钢后有MgO结晶以及高熔点矿物C2S、C3S析出,溅渣时熔渣不能完全附着于炉衬,剩余部分都滞留并粘附于炉底,引起炉底上涨。尤其是复吹工艺溅渣时,底部仍然供气,上、下吹入的都是冷风,炉温又有降低,熔渣进一步变黏;高熔点晶体C2S、C3S发育长大,并包围着MgO晶体或固体颗粒,形成一层坚硬的致密层,堵塞底吹透气砖喷孔并引发转炉炉底恶性上涨[1]。

1.2 氧气射流冲击深度不足

氧气射流冲击深度对熔池搅拌能力、炉内化学反应以及对炉底上涨与否有着直接联系。氧枪枪位控制偏高,氧气射流对熔池动力学搅拌能减小,导致炉底上涨;由于铁水条件不同吹炼时工作氧压、氧气流量也不同,这些都对氧气射流有着严重影响。氧气流量大,喷头射流夹角减小会促使流股间相互牵引力的增加,流股靠拢的趋势明显,冲击深度变大,停滞区减小,炉底上涨缓慢,反之,氧气流量小,炉底则容易上涨。

1.3 炉渣成分以及操作不当的影响

在炼钢操作中,由于操作不当等原因造成过程化渣不良以及终渣粘稠,在溅渣操作时,由于未能根据实际终渣情况合理调整溅渣枪位及流量,影响氮气流股对炉渣的冲击力度,致使炉渣不能充分飞溅至炉膛内衬表面,而大部分炉渣被冷却粘附于炉底,导致炉底上涨。

综上所述,由于氧枪枪位、流量控制不当,氧气射流冲击深度不足,炉内金属液循环力度不足以及溅渣操作不当等多方面因素致使钢渣滞留炉底,造成炉底的恶性上涨。

2 防止炉底上涨的措施

2.1 规范溅渣护炉操作

2.1.1 合理进行终渣控制

为了既不涨炉底又保证良好的溅渣效果,转炉终渣选择应着重选择合理的渣相熔点。其中熔渣碱度应选择控制在2.8~3.2为好,终渣MgO含量应在保证出钢温度前提下超过饱和值,一般控制在9%~10%。这样转炉终渣C2S及C3S之和可以达到70%~75%有利于溅渣层耐火度的提高,溅渣层不易脱落。炉渣SiO2-CaO-FeO三元相图如图2所示。

图2 炉渣SiO2-CaO-FeO三元相图

复吹转炉应在冶炼后期采用高MgO炉渣操作工艺,转炉出钢后针对炉渣中不同的FeO含量,加入适量不同种类的调渣改质剂,控制终渣MgO含量在6%~8%的范围。

2.2 吹炼及溅渣操作时枪位的合理控制

当氧枪喷头参数一定时,冲击深度与氧枪喷头距离熔渣液面的高低也有关系,合理的枪位控制对溅渣操作至关重要。冲击深度计算公式为:

式中:H——冲击深度;

R、B——系数;

Ar——阿基米德准数;

Dh——氧枪高度为h时氧射流的直径;

De——喷头出口直径;

h——喷头距液面高度。

在实践生产中安钢第二炼轧厂规定每个班次必须实测一次炉底,实时动态掌控转炉炉衬以及炉底侵蚀的具体情况,根据实测炉底情况动态调整枪位和造渣制度,在转炉吹炼中做到早化渣化好渣,既满足冶炼工艺要求保证钢水成分的合理控制,同时又不损伤炉况以及造成炉底波动,在溅渣操作中保证良好的溅渣效果的同时减小因不当操作而引起的炉底上涨。

2.3 合理冶炼高低碳钢种实现炉底动态控制

针对炉底上涨以及炉底高度的实际情况,安钢第二炼轧厂在生产安排上将高低碳钢种交叉进行,保证不会因过多冶炼高碳钢而引起炉底上涨,也不因过多的低碳钢冶炼而引起炉底及炉况的过多侵蚀。

2.4 洗炉底操作

连续10炉看不见底部供气元件,安钢第二炼轧厂要对炉底进行补救处理,必要时进行洗炉底操作,洗炉底操作采取勤、轻处理原则。具体措施为,在出钢结束后,将钢渣倒出,炉子摇会零位,氧枪下到下极限点,氧气流量控制在20000 Nm3/h左右,供氧3 min~4 min进行炉底吹扫。用氧气射流对炉底进行直接的吹扫侵蚀,将上涨的部分在氧气射流的侵蚀作用下熔化,最后将吹扫出来的熔渣倒出,使炉底回归合理高度。这种方法是对炉底上涨的一种及时补救措施,既不影响生产节奏,又能实现炉底的动态控制[2]。

3 炉底的控制效果

安钢第二炼轧厂通过对炉底上涨的原因分析,规范操作,每班对炉底高度进行测量,合理的调整供氧制度,优化溅渣工艺,注重生产计划中高低碳钢种的交叉安排,有效的防止了转炉炉底的上涨。当炉底上涨较严重时,根据上涨幅度大小及时组织洗炉底操作,成功实现了转炉炉底±100 mm范围内的有效控制。安钢第二炼轧厂1#150 t转炉至开新炉以来目前已经生产将近3000炉,炉底液位高度控制在880 mm~900 mm的比例达到95%以上,实现了炉底高度较好的控制。

炉底高度的良好的控制是保证转炉底吹效果的关键环节,炉底高度可控,可以保证底吹效果良好,改善碳氧反应的动力学条件,加速冶金反应过程,使反应更加接近平衡,减少喷溅等事故的发生,可明显降低铁合金和炉料消耗。安钢150 t转炉通过炉底高度的有效控制,取得了良好的冶金效果。

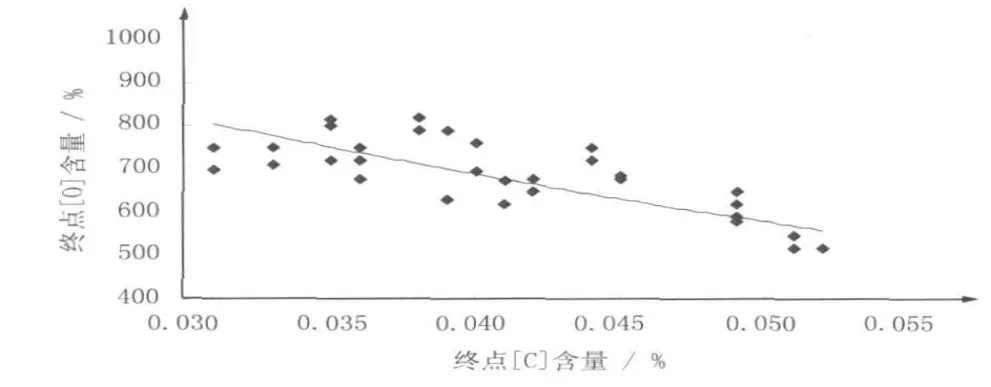

3.1 终点[C]·[O]积低

炉底高度控制稳定,可以保证底吹透气效果较好,可以直接从转炉冶炼终点[C]·[O]积反应,良好的底吹效果可以促进钢水中氧与碳的反应,降低钢中氧含量,从而降低[C]·[O]积。测定了300炉某牌号钢种终点[C]和自由[O]含量,终点温度平均为1650℃,终点[C]含量为0.04-0.06%,[C]·[O]积平均为0.00235如图3所示。

图3 终点钢水[C]和[O]含量关系

4 结论

1)由于氧枪枪位、流量控制不当,氧气射流冲击深度不足,炉内金属液循环力度不足以及溅渣操作不当等多方面因素致使钢渣滞留炉底,造成炉底的恶性上涨。

2)通过对转炉冶炼终渣的合理控制,加强溅渣护炉技术的正确操作,动态调整装入量并注重高低碳钢种的穿插冶炼可有效预防转炉炉底的上涨。

3)当转炉炉底出现上涨趋势时,宜首先采用调整吹炼工艺与造渣工艺的方式进行补救处理。当转炉炉底已出现大幅度上涨,调整操作工艺已不能完全去除上涨的炉底时,则可采取洗炉底方式进行处理,保证转炉炉底回归合理高度。

[1] 陈元学,张义才.复吹转炉溅渣护炉工艺优化.炼钢,2009(6):22-25.

[2] 冯捷,张红文.转炉炼钢生产[M].北京:冶金工业出版社,2008:156-173.