关于轴承加工设备改造的几点建议

2012-10-11姜万歧

姜万歧,闫 众

(中航工业哈尔滨轴承有限公司 研发中心,黑龙江 哈尔滨 150036)

1 前言

滚动轴承是经过合理的设计、精密的加工和严格的检查制造而成。轴承专用设备是保证工艺具体实现,保证产品质量和寿命的基础。

随着工业及科学技术的高速发展,国内外数控、伺服机械产品普遍向高精度、重负荷、少振动、低噪声、高速、高寿命等方向发展。滚动轴承的制造技术及精度质量要求也在不断地提高,对于轴承制造的母机——轴承加工的专用设备在加工精度、生产效率、自动化控制程度等方面提出了更高的要求。

由于我国轴承制造厂的建厂时期不同,所以轴承的专用设备的配备存在着较大的差异。早期建造的轴承厂配备的专用机床多为机械、液压、气动、电器(继电器)的组合,而新一代的轴承专用机床已由伺服、数控、电器控制替代了部分液压及复杂的机械控制,实现了自动化连线、在线自动测量、单机数控、伺服电机自动补偿等功能,从而保证了加工出高精度的滚动轴承。

作为一个早期建造的轴承制造厂,急需赶上时代的步伐,更换新的数控轴承专用设备,以提高加工精度,满足新的制造工艺,保证滚动轴承的质量要求,这是当务之急,重中之重。

对于轴承制造设备更新提出以下几点看法,仅供参考。

2 一次性更换全厂的轴承制造设备

一个小型的轴承制造厂,仅有几台或十几台设备,在资金充足的情况下,一次性淘汰旧设备更换新设备是可行的方案,一步赶上时代的步伐。一个大型的轴承制造厂是做不到一次性更换的,其原因是:

(1)投入资金太大。

(2)新的设备需要经过一段时间的调试运行后,才能稳定生产。如果全部更换新设备就势必停产一段时间,那么自身的轴承市场就受到冲击,造成损失。失去的市场很难在短时间内夺回来。

3 分批、分期更换旧设备

分期、分批更换旧设备是一个好的办法,但是也要根据企业设备改造资金的可投入性来决定更换设备的周期,如果企业的设备改造资金充足,可在短时间内企业不停产的状态下,稳步赶上时代的步伐,加工出高精度的滚动轴承。

4 改造旧的轴承专用设备提高加工精度

随着科技进步,要不断地改造滚动轴承专用设备,使其满足加工高精轴承的能力,用节约的资金购买国际轴承行业中最领先的轴承加工设备。

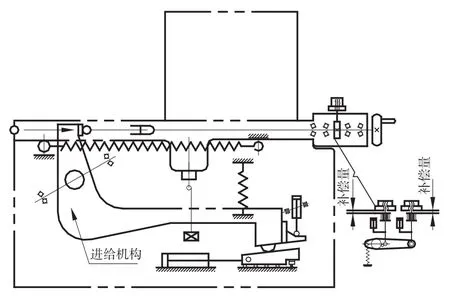

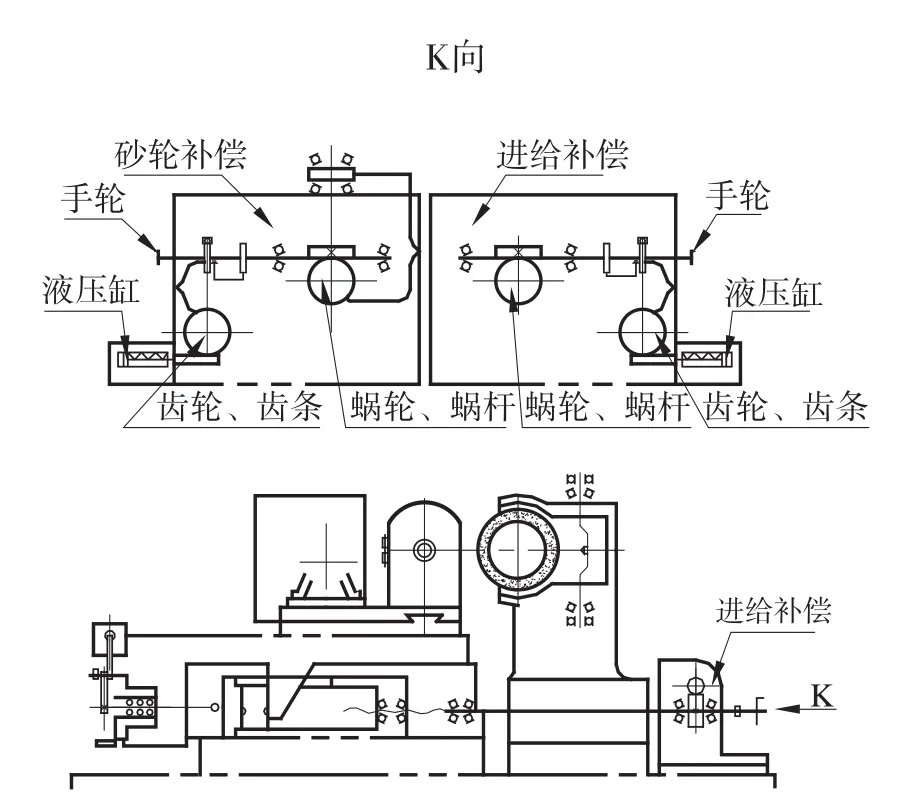

改造旧的轴承设备与国际领先的轴承制造业同步发展。仅以内、外圈的滚道、内圈的内径磨削为例,无锡机床厂生产的MZ2 000系列的内径磨床,石家庄轴承设备厂生产的3MZ1 300系列内沟磨床等,均为机械传动、液压、电器来驱动的设备,以上类型的滚动轴承专用设备曾经为中国的轴承制造业做出了很大的贡献,但是在长时间的使用下加工精度都已出现了一系列的质量问题,加工出的轴承套圈出现了不同程度的散差,给轴承装配合套增加了难度,同时也造成了一定数量的废品,而这些设备部分主要机械部件已经过长时间的使用磨合,是优良的部件,性能稳定可靠,不会产生应力变形等问题;这些设备的缺点是进给补偿等部件及运动部件由于长期磨损出现误差,使设备加工精度降低,同时,电气控制系统已经落后。图1为改造前MZ2 000系列内径磨床的进给及补偿图。图2为改造前3MZ1 300系列内沟磨床的进给及补偿图。图3 为改造前3MZ1 410S外沟磨床的进给及补偿图。

图1 改造前MZ2 000系列内径磨床的进给及补偿图

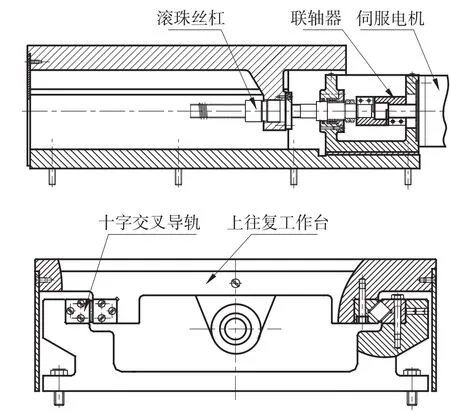

以下对三种设备进行改造,采用目前广泛使用的数控伺服系统驱动,用滚珠丝杠来传动进给,用十字交叉滚子来导向滑动。图4 为改造后的MZ(CNC)2 000系列内径磨床,图5 为改造后的3MZ(CNC)1 300系列内沟磨床,图6为改造后的 3MZ(CNC)1 410S外沟磨床。进给机构改造后,由伺服电机直接驱动,滚珠丝杠快进、工进、自动进给补偿,减少了原机床复杂的进给机构,减去了传递间产生的误差。经过改造后的机床在多年的使用中已经证明加工精度很高,完全赶上新型(CNC)控制的滚动轴承专用设备,而且比新型(CNC)控制的轴承设备稳定性好。

图2 改造前 3MZ1 300系列内沟磨床的进给及补偿图

图3 改造前3MZ1 410S外沟磨床的进给及补偿图

图4 改造后MZ(CNC)2 000系列内径磨床

图5 改造后3MZ(CNC)1 300系列内沟磨床

图6 改造后 3MZ(CNC)1 410S外沟磨床

4 通过设备连线实现自动化生产

为了保证滚动轴承的精度质量,轴承专用设备就应该不断改进,不断地提高自身的加工精度。在保证单机加工精度的基础上,实现自动连线化生产,在具备随机主动测量的前提下,增加加工后自动测量,以达到如下的目的——控制磨削直径的实际尺寸,随机平均值由被测直径求出,并与机床主动测量控制装置反馈的位置和趋向有关,其作用在于重调(零点校正)——剔除不合格的套圈——实现可变的修整循环,充分使用砂轮——存储测值以便随机调用质量统计资料,从而实现无人化生产的自动轴承加工线。

5 结束语

以上仅对早期建造的轴承制造厂提高轴承专用设备加工精度确保轴承质量的问题谈一下个人的看法,希望起到一定的借鉴作用。