偏心轴承车加工夹具改进

2012-10-11贾雪梅刘英学

王 顺, 贾雪梅,刘英学

(1.中航工业哈尔滨轴承有限公司 研发中心,黑龙江 哈尔滨 150036;2.哈尔滨轴承集团公司 小型球轴承分厂,黑龙江哈尔滨 150036)

1 前言

我厂开发的偏心轴承已由试制生产变为批量生产。车加工中使用的偏心夹具虽然能满足加工精度要求,但此夹具的设计是为普通车床准备的。普通车床的加工效率显然不如专用车床,针对普通车床夹具不足之处进行了相应改进,使其适用于专用车床使用,以此提高生产效率。

2 原夹具工作原理及不足之处

2.1 工作原理

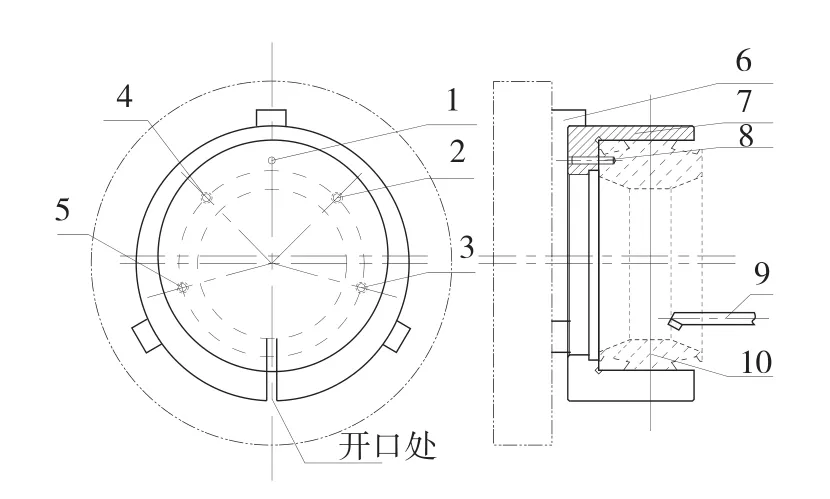

先介绍一下原夹具结构及工作原理,原夹具结构如图1 所示。

图1 原夹具结构示意图

该夹具使用三爪夹盘夹紧工件。首先用楔形工具将开口处胀开,随后用两手平稳地将工件装入夹具体内。同时定位销要对准定位孔,以便在加工中确定偏心位置。为防止工件装偏,用铜锤敲打工件端面,使工件与夹具充分接触,以保证夹具夹紧可靠。将胀口用的工具去掉后,把工件与夹具一起安装在夹爪中用螺栓夹紧。开始时不能完全夹紧,先缓慢转动主轴看工件是否安正。一般情况下夹具需要找正,找水平与垂直度。找正后再次用力夹紧,夹紧后加工滚道和内径。这种夹具适合的设备是普通车床,进刀一般都是手动,由于加工的滚道和内径是偏心的,所以车削量较大,操作者需要多次进刀、对刀测量,然后才能车外滚道或者内径。车加工完成后,将夹具体与工件卸下,用工具将开口处胀开将工件取下。

2.2 不足之处

以上整个加工过程基本都是手工操作,而且工件的加工精度取决于夹具的制造精度、车床的精度及工件的外径与夹具体内径的配合精度、夹具体与夹爪的安装精度及工件外径与夹具体内径的加工精度,等等。如此多的精度要求势必影响加工效率。如果工件较重,工件与夹具体加在一起,重量会至少增加一倍以上,这就使拆装工件的劳动量很大,加工效率会极低,同时装夹工件时也容易装偏造成误差。工件装入偏心夹具体中,工件的装夹定位、找正均是人工劳动,强度较大,也相应降低加工效率。加工中操作者多次进刀,机床没有定程装置,每一次进刀都得进行测量,所以也影响效率。

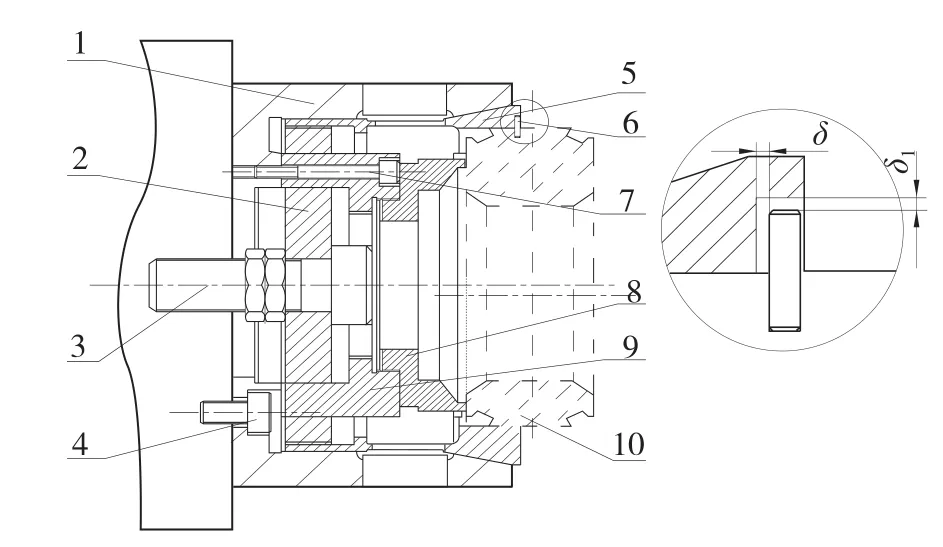

图2 改进后夹具使用结构图

3 改进后夹具工作原理

下面介绍一下改进后夹具使用原理。该夹具结构图见图2 所示。该夹具使用弹簧胎具夹紧工件。拉杆3在油缸的作用下向右移动使夹胎5胀开,然后用手将工件装入夹胎内。工件的端面紧靠定位环后,胎体在拉杆油缸的作用下向左移动将工件夹紧。工件的定位面是定位环,胎体的内圆均匀地将该工件外圆夹紧,所以工件的定位、找正、夹紧都是自动的,该夹具是在专用车床上的夹胎基础上改进的,其进刀是自动的,机床是专用车床,其刚性要比普通车床好一些。吃刀深度和进刀量都可相应增加。车床进刀定位有定程装置,只要调试好,机床操作者正常加工即可。

改进前偏心轴承的偏心位置是靠端面的定位孔定位,如图1 所示,依靠定位孔和定位销8的配合实现的,而改进后是靠偏心轴承外径定位孔和定位销6及弹簧夹胎上的定位槽的配合实现的,如图2 所示。由于设计时有一定的间隙,所以工件的装夹很自如,有利于提高加工效率。

4 结束语

通过实验验证,改进后的夹具不仅提高生产效率,而且保证产品质量,使加工简单,非常有利于大批量生产。同时,该夹具是供专用车床使用的,非常有利于夹具的标准化、系列化。