GCr18Mo轴承套圈硬态数控车削技术的研究

2012-10-11朱孝国张君伟

李 征 ,朱孝国,张君伟

(1.中航工业哈尔滨轴承有限公司 研发中心,黑龙江 哈尔滨 150036;2.中航工业哈尔滨轴承有限公司 经营管理部,黑龙江 哈尔滨 150036;3.中航工业哈尔滨轴承有限公司 航空航天轴承分厂,黑龙江 哈尔滨 150036)

1 前言

机械制造业是国民经济和社会发展的重要基础,是国民生产总值的主要组成部分,是国家综合实力的重要标志。21世纪的今天,作为机械制造业组成部分之一的轴承制造行业面临着市场竞争强,用户需求的品种多且数量少,新产品更新换代快以及可持续发展等一系列问题。为解决这些问题,轴承制造行业必须发展集效率高、质量优、柔性强、绿色环保为一体的切削加工技术。切削加工技术是机械制造业中应用最广泛的基础技术之一。因此,提高切削加工的效率和质量,降低成本,对适应轴承行业的发展形势,促进企业可持续发展有着至关重要的作用。

以GCr15、GCr15SiMn、GCr18Mo为代表的淬硬轴承钢经过淬火后,硬度大于50HRC,它们都是典型的耐磨轴承材料。淬硬轴承钢零件在热处理后,传统的加工方式是采用磨削加工,磨削加工效率较低,砂轮和磨削液的消耗较大,材料所需成本较高,砂轮粉尘和废液污染程度严重,特别是粗磨加工后的轴承套圈零件容易产生磨削烧伤和裂纹,对产品质量造成不良的影响。

伴随着机械制造技术的蓬勃发展,尤其在切削工艺以及刀具材料领域的发展,应用陶瓷刀具对GCr18Mo材料进行硬态数控车削是一个经济效益和环境效益俱佳的工艺选择。

2 GCr18Mo轴承套圈硬态数控车削试验研究

2.1 GCr18Mo淬硬钢轴承套圈及技术要求

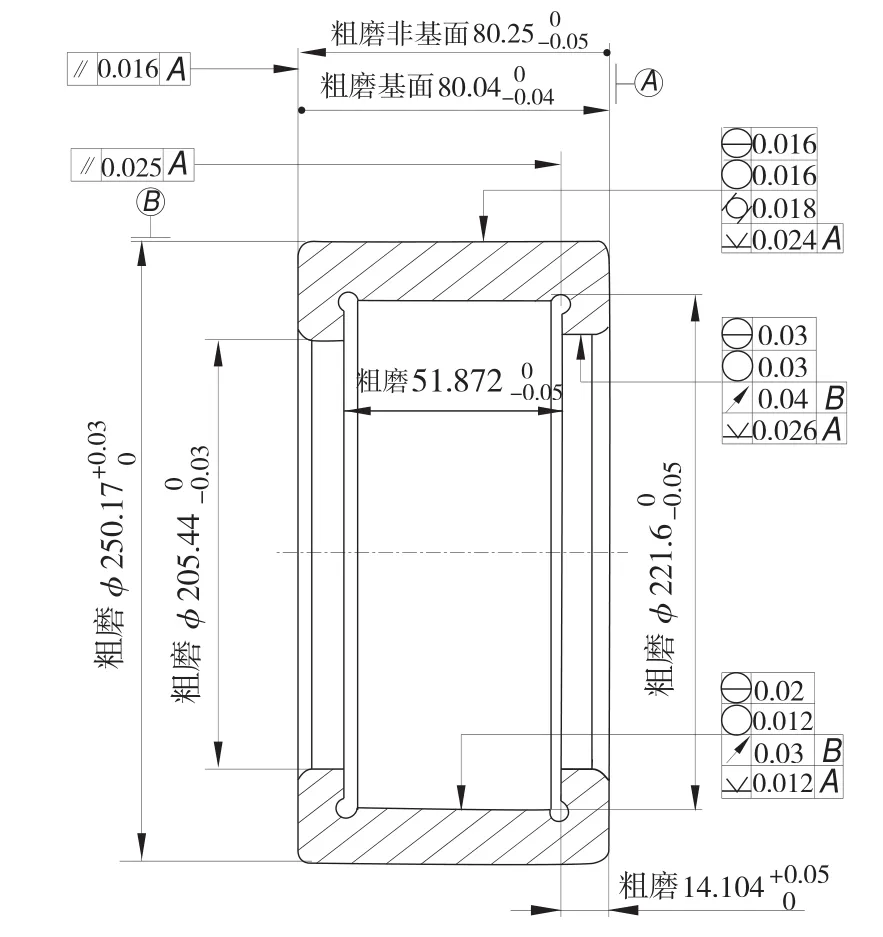

图1 为外圈带双挡边的圆柱滚子轴承外圈零件图,图2 为内圈带单挡边的圆柱滚子轴承内圈零件图,材料为GCr18Mo,淬火硬度58~62HRC。

2.2 陶瓷刀具的合理选用

2.2.1 刀具材料的合理选用

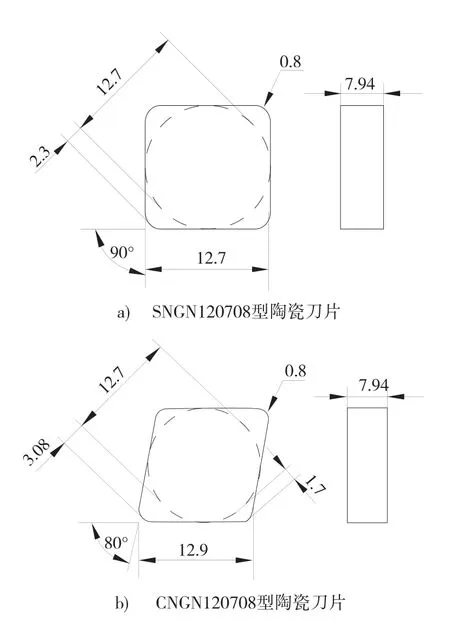

由于淬硬轴承钢成分中的硅元素易与氮化硅系(Si3N4)陶瓷产生高温扩散,从而加剧刀具磨损,所以选用氧化铝系(Al2O3)陶瓷较为合适。本试验选择山东德州洛克高性能陶瓷制品有限公司生产的SNGN120708型和CNGN120708型Al2O3复合陶瓷刀片,如图3 所示。

图1 带双挡边的圆柱滚子轴承外圈

图2 带单挡边的圆柱滚子轴承内圈

图3 Al2O3复合陶瓷刀片尺寸

2.2.2 刀具几何参数的合理选用

刀具切削部分的材料选定之后,刀具的切削性能就由其几何参数来决定。硬态切削淬硬轴承钢时,不仅要选择好的刀具材料,还要合理的选择刀具的几何参数,只有这样才能达到满意的切削效果。前角的大小对切削淬火钢有很大的影响。淬火钢的硬度高、强度高,切削抗力大,为了避免陶瓷刀具的崩刃和打刀,前角应选零度或负值,以此来增加切削刃的强度。陶瓷刀具后角的选择应比硬质合金刀具的后角大一点,从而减少工件与陶瓷刀具后刀面的摩擦,同时可减小陶瓷刀具与工件已加工表面的接触长度,从而有效地降低陶瓷刀具后刀面的破损率。陶瓷刀具几何参数的选取,不仅要考虑刀具参数的一般规律,而且也要针对陶瓷刀具的特有规律进行合理选择。陶瓷刀具的特点是硬度高、脆性大,在硬态切削过程中,能否保证陶瓷刀具不发生崩刃而使加工状态稳定可靠是合理选择陶瓷刀具几何参数的关键。

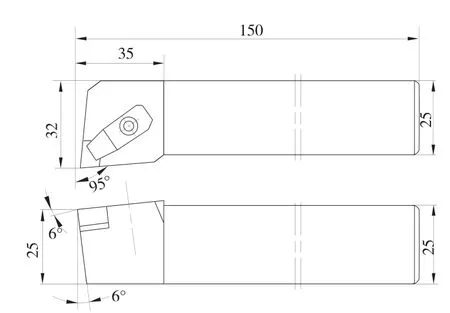

陶瓷刀具主要采用机夹可转位结构,因此要结合陶瓷刀具的结构特点来合理选择几何参数。通过查找相关资料和以往的切削经验为SNGN120708型和CNGN120708型陶瓷刀片分别配备刀杆,由于陶瓷刀片本身前角和后角均为零度,只有将陶瓷刀片装在带有定制角度的刀槽内,才能形成预期的几何参数,也就是说,刀杆的刀槽角度决定了陶瓷刀具的几何角度,如图4、图5 所示。

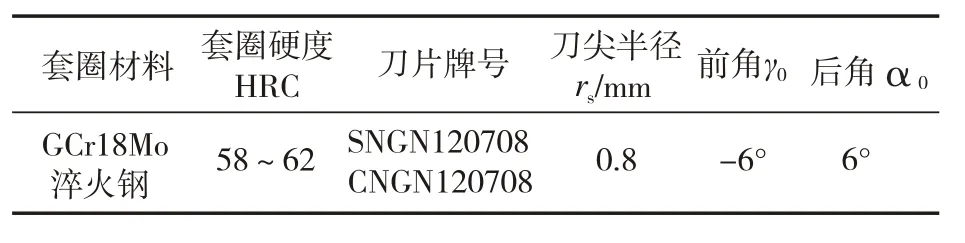

现在使用SNGN120708型和CNGN120708型陶瓷刀具对图1、图2 轴承套圈进行硬态数控车削试验。经过大量的切削试验,硬态数控车削GCr18Mo轴承套圈的最佳刀具几何参数如表1 所示。

图4 SNGN120708型Al2O3复合陶瓷刀具尺寸

图5 CNGN120708型Al2O3复合陶瓷刀具尺寸图

表1 陶瓷刀具硬态车削GCr18Mo轴承套圈的几何参数

2.3 切削用量的合理选择

在硬态切削淬火钢的加工过程中,切削用量是由切削刀具的材料、工件材料的性能、工件的几何形状、工艺系统的刚性以及切削余量来决定的。

陶瓷刀具切削用量的选择在国内外都没有标准或定型的数据可以遵循,大部分都是通过现场操作者的多年生产经验而定。我们现在选用山东德州洛克高性能SNGN120708型和CNGN120708型陶瓷刀具,在配备了FUNUC数控系统的CYK500D数控车床上对图1 、图2 轴承套圈进行硬态数控车削试验。研究切削用量对陶瓷刀具寿命的影响,即加工工件的数量。

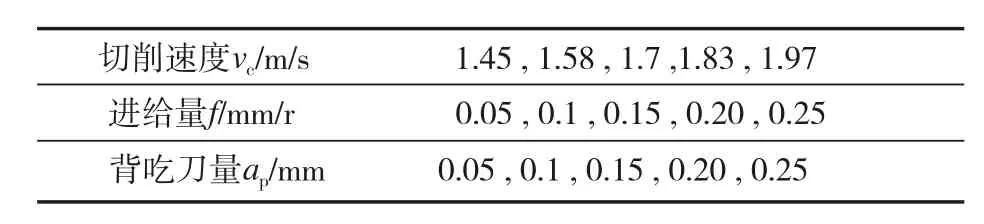

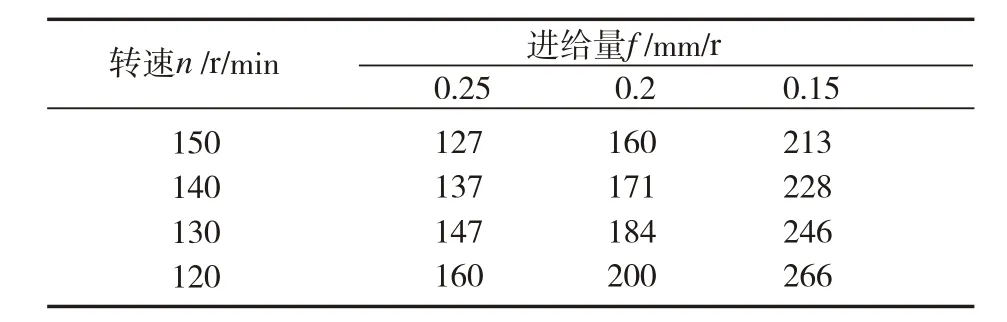

运用单因素的方法进行切削用量选择的试验研究。首先将陶瓷刀具生产厂家提供的推荐切削用量作为依据进行选择。陶瓷刀具供应商推荐的最高切削速度Vc=2m/s,根据切削速度的理论计算公式可以确定数控车床最高的主轴转速n=150r/min,并且对切削用量三要素进行适当的增大和减小,这样可以加快陶瓷刀具的磨损,使硬态数控车削试验具有比较明显的试验结果,试验选用的具体切削用量见表2 。

表2 试验选用的切削用量

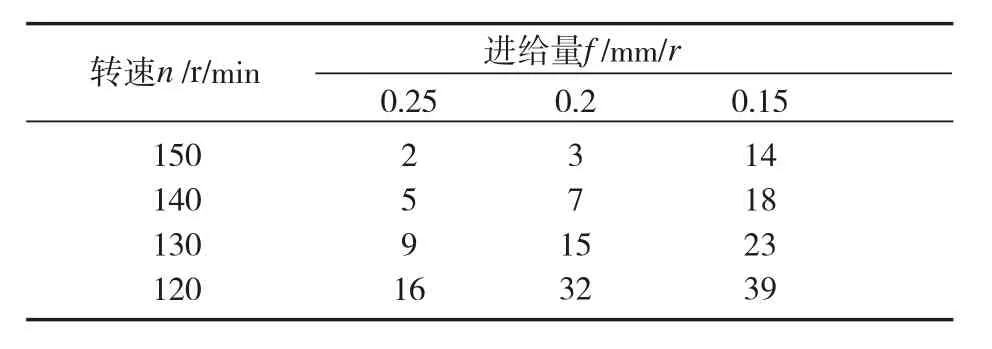

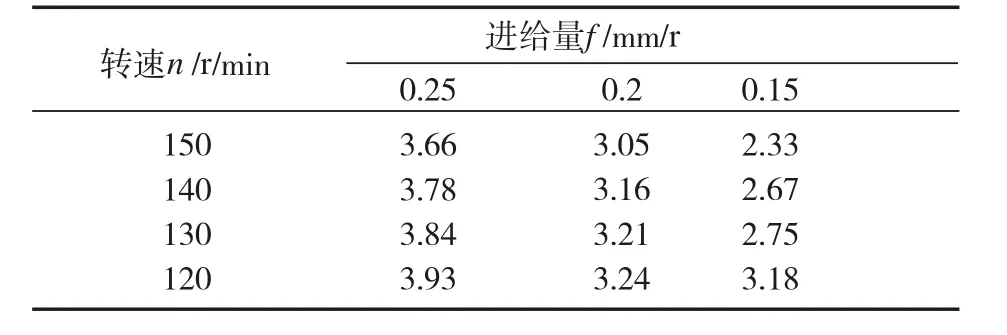

以硬态数控车削GCr18Mo轴承套圈外径试验为例,硬车外径时的背吃刀量是已知确定的,主轴转速n分别为150r/min、140r/min、130r/min、120r/min四挡,进给量f分别为0.25mm/r、0.2mm/r、0.15mm/r三挡,分别做硬车套圈外径试验。根据陶瓷刀具每个刀刃加工的工件数(刀具寿命)、表面粗糙度、加工效率三方面进行比较,来选定合理的切削用量。各种试验数据如表3~表5 所示。

表3 陶瓷刀具每个刀刃加工的工件数试验统计 个

表4 陶瓷刀具硬车外径试验表面粗糙度R a值统计表μm

表5 陶瓷刀具硬车外径试验切削时间统计表s

当主轴转速n≥140r/min,进给量f≥0.2mm/r时,由于陶瓷刀具自身脆性较大,伴随着高转速切削和大进给量的加工过程,陶瓷刀具承受高的冲击力,陶瓷刀具产生了崩刃现象。当主轴转速n=120r/min,进给量f≤0.2mm/r时,陶瓷刀具硬态切削过程相对稳定,硬车加工的轴承套圈零件数量明显上升,陶瓷刀具单个刀刃可加工轴承套圈零件30多个。

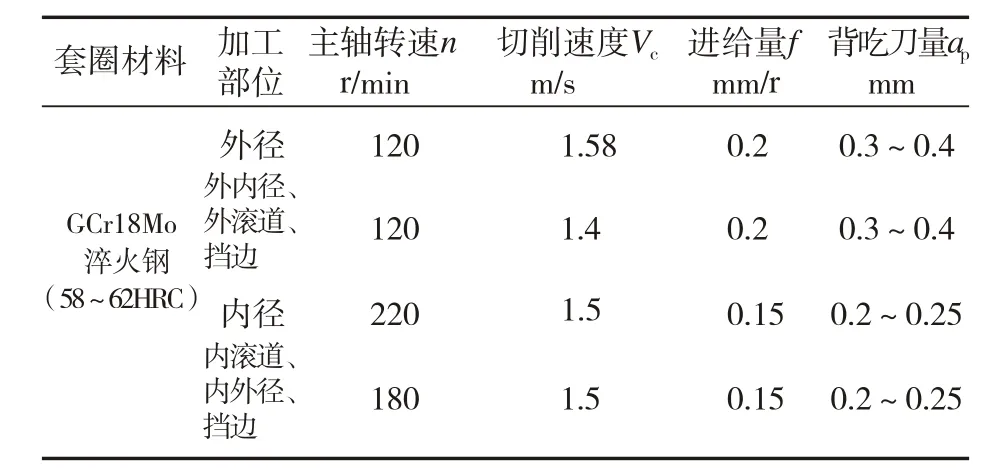

考虑到产品要求的生产周期短和车间生产任务多的问题,低转速必然导致加工时间长,加工效率降低,企业要求效益的最大化,尽可能用最高的切削速度和最大的走刀量,所以没有做切削速度低和走刀量小的试验。通过以上大量的硬车套圈外径的试验,经过统计分析可以得到符合生产实际的切削用量,即主轴转速n=120r/min,进给量f=0.2mm/r。硬态数控车削GCr18Mo轴承套圈其它表面的切削用量选取同硬车外径试验的方法。硬态数控车削GCr18Mo轴承套圈各表面时,陶瓷刀具选择的实际切削用量如表6 所示。

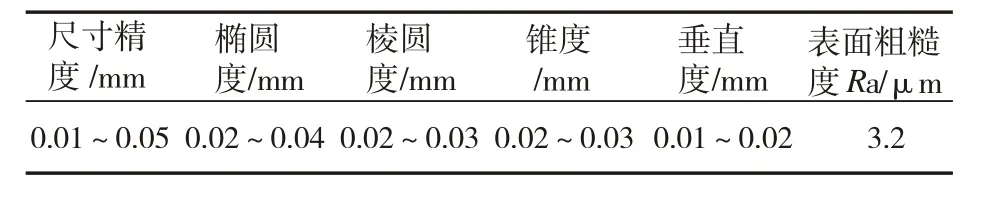

硬态车削后的尺寸、几何精度和表面粗糙度均达到粗磨套圈的精度,给下道工序精磨打下良好基础,如表7 所示。

表6 陶瓷刀具的切削用量

表7 硬态车削后的尺寸精度、几何精度和表面粗糙度

3 结论

通过应用硬态数控车削工艺技术,陶瓷刀具可以用于GCr18Mo淬火钢轴承套圈的半精加工,刀具使用寿命较长,单片刀具价格相对其它硬车刀具较低。从刀具整体的使用寿命和价格来说,应用陶瓷刀具进行GCr18Mo轴承套圈的硬态数控车削半精加工是合理的选择。硬态数控切削工艺技术的应用和推广对企业的发展有着十分重要的理论和现实意义。