刍议钢铁企业冷轧轧机特点及控制系统

2012-10-09锻钢

锻钢

(中冶赛迪电气技术有限公司,重庆 400013)

概述

厚度自动控制是现代板带生产中不可缺少的重要组成部分。冷连轧机厚度自动控制的基本思想是:把来料厚度偏差的绝大部分(如95%以上)在第一机架消除;剩余偏差在以后的各机架中按金属秒流量相等的原理逐步减小;最后,带钢厚度偏差经第四或第五机架的控制予以消除。

1 冷轧轧机特点

重钢1422冷轧机组属于自主集成产品,轧机本体(包括卷取机)由中国一重设计并制造,控制系统从日立引进。机组采用5机架6辊冷连轧机,采用卡罗塞尔式张力卷取机,轧机入口最大速度为300m/min,出口最大速度为1700m/min,最大轧制力为17640kN。

1.1 冷轧轧机的基本结构

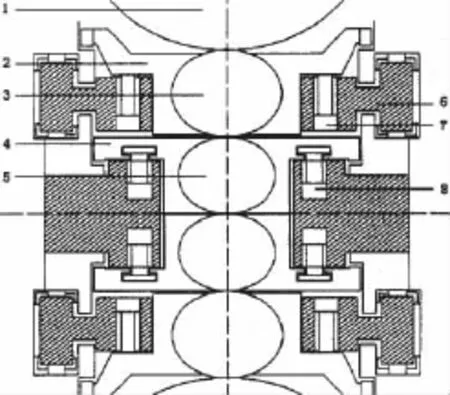

以某一机架为例,其机械结构如图1所示。从上到下为:上支撑辊——上中间辊——上工作辊——下工作辊——下中间辊——下支撑辊。一台主传动电机通过齿轮箱将电机输入的转矩分配给上下工作辊。下面对各设备分别进行详细介绍。

1.2 压下系统

图1 一台机架基本机械结构示意图

压下系统由压下液压缸、垫块、伺服阀和SONY磁尺位移传感器等组成。单机架最大轧制力为17640kN(两个缸压力为23MPa时),压下液压缸的行程为135mm,布置在机架牌坊的顶部,主要作用是提供轧制压力,并补偿上三辊的磨损量以保证轧制线的稳定。带有位移传感器的压下液压缸由同步控制保证两侧压下的平行运动 (两侧误差在±1.5mm以内),在液压缸的柱塞杆侧施加背压使油缸快速提升并防止异物和空气进入液压回路,背压压力为60bar。F1和F5还装有测压头,安装在轧制线调整装置上用于测量轧制力,F2~F4机架通过压力传感器来换算轧制力,作为备用,F1和F5也装有压力传感器。

1.3 轧制线调节装置

为了保证轧制线标高1150mm的稳定,通过以下措施来实现:当上三辊的磨损量达到75mm时,通过推拉垫块来补偿此磨损量。垫块位于压下液压缸与上支撑辊轴承座之间,在轧机的下方,通过斜锲来调节轧制线高度,斜锲有效行程为215mm,斜锲角为6.250,其机械结构如图2所示。

1.4 中间辊窜辊和工作辊、中间辊弯辊

图2 斜锲基本结构示意图

在机架的传动侧装有窜辊液压缸,两个中间辊既可同步窜动,也可单独窜动,中间辊轧辊的窜动可以在连续轧制中实现,以改变轧辊凸度,达到消除边浪的目的。轧制中窜动速度为2mm/s,其窜动行程由内置传感器进行检测,其最大行程为380mm,精度为±0.1mm。

中间辊和工作辊弯辊液压缸都装在弯辊块内,在中间辊窜动过程中,中间辊弯辊块随中间辊一起做轴向移动,中间辊提供正弯辊力,最大为500kN(每个轴承座);工作辊弯辊液压缸用于工作辊正、负弯辊,弯辊力为+400/-250kN(每个轴承座)。

除了以上介绍的机械设备外,还有轧辊轴向锁紧装置,用于轧辊轴承座的轴向锁紧;为更换旧辊,配置了快速换辊装置,可选择更换工作辊或工作辊+中间辊,各机架换辊时间约5.5min。

1.5 冷轧轧机的特点

本冷轧机组轧机具有以下特点:①采用小直径工作辊,大压下量,减少了轧制道次或可加大原料带钢厚度,采用5机架6辊冷连轧机,比4机架6辊UCM型轧机和常规5机架4辊轧机具备更强的轧制能力;②采用工作辊正、负弯方式,工作辊可做成不带凸度的辊形,能适应较宽的带钢。采用工作辊正负弯辊缸分开设置,实现无死区切换,响应速度快,切换过程比较平滑;③通过中间辊的轴向窜动,提高了工作辊的刚性,减少工作辊的挠度,给工作辊正负弯辊留有充分的裕量。窜辊和弯辊相结合,可以得到高质量的板形。

2 冷轧轧机的控制系统

控制系统核心包括:主传动控制系统、自动厚度控制系统和板形控制系统。

2.1 主传动控制系统

5台轧机全部由交流异步电机传动,控制调节系统为全数字式矢量控制。每个机架采用一台交流异步电机单独传动,电机由交-直-交变频装置供电,主传动主要性能指标为:调速范围1%~100%;速度精度为±0.01%,空载条件下,速度响应时间小于50ms,力矩电流控制精度为±1%,电流响应时间小于6.5ms。

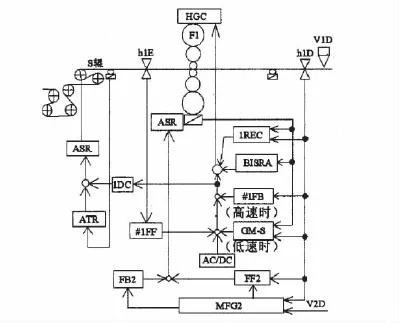

图3 F1 AGC控制框图

主传动控制系统具有以下特点:①主传动控制系统采用日立公司矢量变频系列装置,32位中央处理器,可完成速度、电压、电流、功率因数控制以及消振、惯性补偿和负荷平衡控制等。②整流变压器采用△/△连接、高阻抗变压器,使得谐波分量限制在较小值,同时无功电流小,有利于电网侧的功率因数控制。③整流侧IGBT采用无功电流为零调制,使得电网侧功率因数接近于1,电网侧无需设置动态无功补偿装置和滤波装置。

2.2 自动厚度控制系统(AGC)

AGC主要依据弹性和塑性曲线、秒流量平衡原理,以F1为例,其AGC控制框图如图3所示。阶跃幅值为10μm的条件下,其阶跃响应时间为15ms,位置控制精度为±2μm。

2.2.1 AGC压下控制

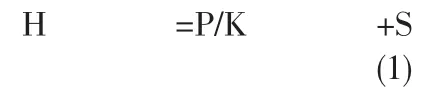

当轧机施加一定轧制力时,轧机本身要发生弹性形变,弹性曲线的表达式为:

其中H-带钢厚度;P-轧制力;K-轧机模数;S-辊缝。

轧制力与带钢压下量的关系称为塑性形变,这两条曲线的交点就是轧制点,根据弹性曲线和塑性曲线可进行压下控制。

F1控制的好坏直接影响产品质量,采取的主要控制措施有:

前馈控制#1FF-根据F1入口测厚仪检测出的来料厚差来控制F1的压下,达到消除来料厚差的目的。

BISRA控制-根据机架的测压头和SONY磁尺所检测的反馈信号来实现对来料厚差的控制,保证当实际轧制力变化时调节压下量,维持来料在出口的厚度不变。

厚度计法GM-Smith-一方面根据轧制力来间接测量厚度并调节辊缝,另一方面为了克服轧辊的热膨胀等漂移对厚度计算的影响,还需根据弹跳方程所计算的厚度与实际检测厚度进行比较,得出一个偏差值,再根据这个偏差值来修正辊缝。

反馈控制#1FB-根据机架出口侧的测厚仪测得的厚差来控制压下量,以维持机架出口厚度与目标厚度一致。

GM-Smith和#1FB交替使用,在低速时使用GM-Smith;在高速时,由于计算时间较短,故采用#1FB。

轧辊偏心控制REC-根据机架出口侧测厚仪测得的支撑辊在转一圈内来料厚差的分布情况,从中算出支撑辊的偏心量,通过调节压下量来减少轧辊偏心引起的厚度变化。此控制策略只在F1使用,随着带钢硬度的增加,后续机架则不能体现出此控制策略的优越性。

加减速补偿AC/DC-防止在加减速时由于摩擦系数的变化而引起厚度变化,用前馈压下来调节轧制力。

2.2.2 AGC速度控制

秒流量平衡原理,即每一机架在单位时间内的入口体积等于出口体积。由于带钢宽度方向几乎没有延伸,故可表示为:

其中Vi-第i台机架的线速度;Hi-第i台机架下的带钢厚度。

上式表明当对某一机架的速度进行调节时,也要相应地调节压下量。

机架速度调节主要有秒流量平衡的前馈控制和反馈控制。F1速度的调节是通过F2秒流量平衡控制来实现的,它是根据F2前的测厚仪测得的实际厚差,来调节F1和S辊的速度,从而通过F2的解耦控制来消除F2入口和出口的带钢厚差,其它机架同理可得。

另外,测速仪是AGC重要部件,当测速仪发生故障时,F1~F4根据F5后的测厚仪(一用一备)检测的厚差进行厚差反馈控制,去修正F1~F4的速度,从而保持各机架的秒流量相等。这样既可增加系统的容错能力,也可保持生产的连续性。

表1 板形修正

2.3 自动降速(ASD)和动态变规格(FGC)

ASD是指在FGC前自动把速度降至剪切速度(150m/min),减速起始时间由实际轧制速度、减速率及焊缝到F1的距离决定。当焊缝过F1时,要从一种规格的轧制转换到另一种规格的轧制,这个变化过程就是FGC。在此过程中,一个机架跟着一个机架,通过辊缝调节和轧制速度变化的协调完成,以保持轧机间带钢张力恒定。

2.4 自动板形控制系统(ASC)

ASC目标是保证带钢板形获得令人满意的期望值,减少操作者的负担,保证轧制平稳,提高产品质量。在ASC中,通过板形测量辊和板形测量系统检测到带钢的实际板形值,根据目标板形和实际板形的偏差,计算出执行机架的设定值。自动板形控制器中的执行机构控制单元有:F5倾斜控制、工作辊和中间辊的弯辊控制、中间辊窜动控制和精细冷却控制等。板形控制执行机构对不同板形分布的修正如表1所示。

结论

冷连轧机是钢铁工业技术发展和装备水平提高的结晶,它具有高效率、高质量、连续化和自动化的特点。

本文从基本结构入手,浅析了其控制系统的特点和功能,为国内发展新型轧机技术提供技术参考。对于更深入的知识和技术,如模糊控制、神经元网络在精细冷却中的运用、张力控制等有待深入探讨。

[1]梁伟平.一种不锈钢冷轧板处理工艺,2010.

[2]翟文,翟武.冷轧带肋钢筋连续生产装置,2009.