关于CK6132A车床纵向滚珠丝杆校正的措施

2012-10-09陈达明

陈达明

(广东省江门市技师学院,广东 江门 529000)

我校是广东省第一批国家级重点技工学校,“产训结合”的一体化教学是我校办学教学特色之一,其所有产品都是由教师指导学生在生产实习中完成。而CK6132A车床是我校2006年下半年才开发的新产品,因此如何提高CK6132A车床生产效率与精度成了重要的问题。根据我的工作体会与实践,问题的重点在于纵向滚珠丝杆校正效率低与精度难保证。

CK6132A车床纵向滚珠丝杆校正是指调整车床上的纵向电机座、滚珠丝杆(FD3206-1020)、托架的位置,使纵向电机座的轴驳器、滚珠丝杆、后托架的轴驳器在同一直线上,达到同轴度要求,且与床鞍移动轨迹平行等,使之达到精度要求。该项调整要求较高,若调整不当会直接影响该车床车削精度。本人采用科学的方法对滚珠丝杆调整、校正进行改进,使原来复杂的调整校正工艺变为简便、快捷、容易保证质量、加快了生产的周期,达到良好的效果。

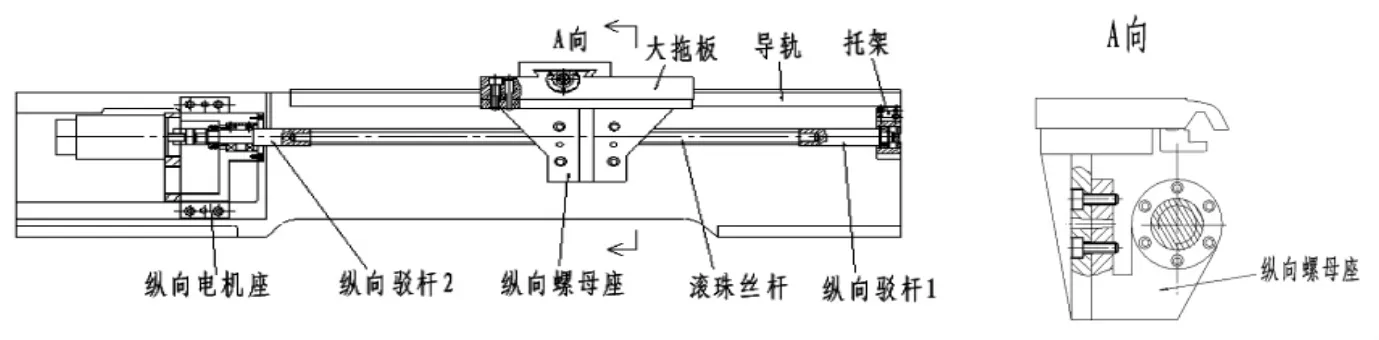

CK6132A车床纵向滚珠丝杆部份的结构(如图1)所示:

图1

CK6132A车床纵向滚珠丝杆调整校正要使其达到以下精度要求:

(1)要保证车床导轨与滚珠丝杆的平行度在0.04/1000mm的范围内。

(2)纵向轴驳1、2与滚珠丝杆的同轴度在0.03~0.06的范围内。

(3)滚珠丝杆在传动过程中要平稳。

1 纵向滚珠丝杆改进校正前与改进校正后的方法对比

1.1 改进前滚珠丝杆的校正方法

1.1.1 先把纵向的丝杆螺母座用螺丝连接,然后把滚珠丝杆安装到纵向螺母座上,最后把螺母座放到平板上用百分表测量左右两点的上母线平行度误差,如果测量得两点平行度超差,就调整纵向螺母座的位置,达到平行后再把螺丝锁紧。再用深度尺测量两点与平板的垂直尺寸,然后再计算H的尺寸H=(点 1+点 2)/2-(滚珠丝杆的直径/2)。

1.1.2 先把纵向轴驳安装到托架上,再把纵向轴驳安装到电机座上,然后把安装好的纵向轴驳放到平板上,对两点的上母线高度(误差0.03~0.06)进行测量并把测量得到的数据做好记录,在安装的时对测量高度低的一边垫相应厚度的铜片从而使两点平行。

1.1.3 对丝杆与纵向轴驳的长度测量,跟据实际的纵向尺寸位置用专用的夹具把电机座部份固定在床身上,再把专用平尺固定在大拖板上,然后利用第一步计算得到的尺寸,调整纵向轴驳中心线与专用平尺间的垂直距离等于,并保证两点的上母线平行度误差小于0.03mm。

1.1.4 用C形夹把纵向螺母座与大拖板相结合,然后再用专用的杠杆架加百分表测量滚珠丝杆与纵向轴驳接合时上、侧母线的调动0.04mm,最后以侧母线为基准测量,平行度要保证在0.03mm,如果出现超差就要对横向螺母座进行调整。

1.1.5 将托架部份装上,由于托架部份的体积小、重量轻,位置已经由调整好的滚珠丝杆确定,所以托架装上后一般不用测量调整也达到精度要求。

1.1.6 试转动丝杆带动大拖板作直线运动,然后钻孔、攻丝、打定位销。

综合以上所述,再结合实际生产过程中遇到的问题,发现装配的重点在于保证滚珠丝杆与床身导轨的平行,但是由于没有考虑到车床的大拖板与导轨的结合面采用了贴胶的新工艺,会造成大拖板上的纵向螺母座结合面与导轨的平行度存在一定的误差,结果给调整带来了不少的问题和导致装配工艺上的不合理。所以必须要寻找新的调整方法。

1.2 改进后滚珠丝杆的校正方法

机床滚珠丝杆的校正,最重要是丝杆的轴心线与机床导轨的平行度的保证,而这种新的校正方法原理就是利用测量计算并且先保证电机座与托架H的平行度误差在0.02~0.04的范围内,由于H的平行度已经保证,所以在滚珠丝杆安装与调整中上母线/侧母线与导轨的平行度容易保证,因此效率与精度都有提高。

1.2.1 先把纵向轴驳安装到托架上,再把纵向轴驳安装到电机座上,然后把安装好的纵向轴驳放到平板上,对两点的上母线高度进行测量并把测量得到的数据做好记录,然后把测量高度高的一边用磨床磨去高的部份使得两点平行。

1.2.2 把纵向的丝杆螺母座用螺丝连接,然后把滚珠丝杆安装到纵向螺母座上,再用C形夹把纵向螺母座与大拖板相结合,然后再用专用的杠杆架加百分表测量滚珠丝杆上母线两点的平行度,要求以床身导轨平行度达到0.02mm,如果测量得两点不平行就调整纵向螺母座的位置,达到平行后再把螺丝锁紧。

1.2.3 把托架部份的纵向轴驳以滚珠丝杆接合,并把拉紧纵向螺母座与大拖板相结的C形夹稍微松开,调整纵向螺母座把托架的大平面与床身相接触,然后再用专用的夹具拉紧后托架,最后以侧母线为基准测量平行度要保证在0.03mm,如果出现超差就要对纵向螺母座进行调整。

1.2.4 把电机座部份安装上,然后利用专用的杠杆架与百分表,以上母线为基准测量平行度要求0.03mm,如果超出误差范围就对电机座进行上下位置的调整。而侧母线的平行度可不测量,因为电机座与托架的中心高H的精度已经由第一步保证了。

1.2.5 试转动丝杆带动大拖板作直线运动,然后钻孔、攻丝、打定位销。

2 两者效果分析

通过对多台CK6132A车床使用改进后调整校正工艺,对比以前旧工艺可得出:

2.1 工作效率提高。新的调整校正工艺装配只需要2天时间,而旧工艺调整校正则须3~5天。

2.2 劳动强度降低了。使用新的调整校正方法,减少了丝杆的装拆次数、装配时的尺寸测量等等。

2.3 技术质量易保证。新工艺测量准确尺寸,进行机械精加工,通过多台CK6132A车床实践反映,其工艺方法非常准确地保证滚珠丝杆与床身导轨的平行度;而旧工艺由于多种因素影响,往往调整校正后效果不尽人意。

结语

以上所述,是本人通过对CK6132A车床的纵向滚珠丝杆调整校正工艺改进的体会。以侧面反映在现今社会生产中,生产效率是决定于企业的竞争能力,设备调整校正方法对生产效率有着其重要地位,善于改进工艺、多借助机械设备,可帮助装配人员省时省力、保质保量地快速生产机器设备。

[1]滚珠丝杆(FD3206-1020)使用说明书

[2]机床导轨设计.机械工业出版社.

[3]机修钳工实用技术手册.江苏科学技术出版社.