损伤铝合金表面超声焊接界面断口分析与结合机理

2012-10-08黄元林朱有利谢俊峰边飞龙李占明

黄元林,朱有利,谢俊峰,边飞龙,李占明

(装甲兵工程学院装备再制造工程系,北京100072)

铝合金材料具有强度高、质量轻的特点,但在环境介质作用下对腐蚀却相当敏感。这是因为铝合金与氧有很强的亲和能力,虽然在空气或水中其表面能自然形成一层氧化物膜,但一些离子,尤其是自然界广泛存在的卤化物,却会破坏铝合金表面致密的防护层,引发腐蚀[1-2]。因此特别是在沿海、多雨、潮湿高温地区使用的如飞机机体等关键铝合金构件极易被腐蚀。表面腐蚀损伤所带来的直接危害就是结构静强度和疲劳强度的损失。有关研究结果表明:自然的预剥蚀损伤会使飞机结构的疲劳寿命下降40% ~60%。当腐蚀萌生后,若不加以控制,不仅影响飞机的飞行安全,还会大大增加维修成本[3]。所以针对飞机服役过程中铝合金结构件表面腐蚀损伤的控制与修复研究十分重要。

目前,针对飞机铝合金结构件腐蚀损伤的修复方法有胶粘法、电刷镀法、激光熔覆法等。这些方法各有其不足:如胶粘法结合强度及性能恢复程度有限;电刷镀法镀层较薄;激光熔覆法存在熔合区,焊区易产生气孔、焊渣及残余拉应力等缺陷[4-6]。超声焊接是一种新兴的金属修复工艺,其优点是:可在金属基体上焊接不同材质、不同厚度的金属箔材或丝材,焊点呈冶金结合,且不存在传统焊接技术中的熔合区、焊渣及残余拉应力等缺陷[7-8]。但是国内外少有关于金属基体上超声焊接金属箔材方面的报道。笔者拟采用该技术在预腐蚀的铝合金表面焊接一层适当厚度的铝合金箔材,并对铝合金基体与箔材的界面结合状况及截面形貌进行观察与分析,旨在为利用该技术修复表面受损的铝合金材料提供参考。

1 试验材料与方法

1.1 试样材料

基体为2A12CZ铝合金板材,板厚3 mm;焊接箔材为2A12CZ铝合金,厚度为0.3 mm。

1.2 焊接方法及工艺

1.2.1 焊接准备

为了模拟受损铝合金零部件,采用腐蚀溶液浸泡法将50 mm×20 mm×3 mm的2A12CZ铝合金板材试块的一端8 mm×10 mm部分进行局部预腐蚀,腐蚀溶液选用铝合金剥蚀液(EXCO):ρ(NaCl)=234 g/L,ρ(KNO3)=50g/L,C(HNO3)=6.5 mol/L,试剂为化学纯,余量为去离子水。试验时腐蚀溶液温度控制在35±1℃,腐蚀时间为10 min。用砂纸将腐蚀部位打磨,去除腐蚀产物,露出新鲜基体,再用丙酮清洗干净后以备超声焊接。

1.2.2 超声焊接工艺

采用 UDW-I超声焊接设备,工具头振幅为20 μm,静压力为401 N(对应的气压为0.5 MPa),焊接时间为0.8 s,激励电流为1.0~1.6 A,振动频率为20 kHz。

1.3 试验方法

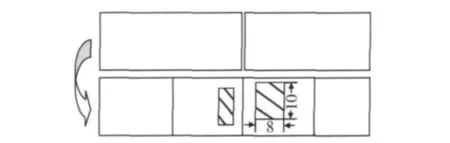

焊接试样制作如图1所示。将2块50 mm×20 mm×3 mm的2A12CZ铝合金试块腐蚀一端对接,采用厚度为0.3mm、尺寸为40 mm×20 mm的2A12CZ铝合金箔材覆盖在2个铝合金试块的预腐蚀处,采用超声焊接法将图1阴影部分预腐蚀的上面铝合金箔材与下面的基体焊接起来,使左右2块基体通过箔材连接为一体。而后,采用同样的方法焊接背面。焊好的试样在拉伸试验机上将其拉伸剪切脱离,暴露出焊接界面(即箔材与基体焊合的部位),以便通过显微镜观察其结合形貌及机理,为了能使焊好的箔材通过拉伸剪切方法拉剪开,超声扩散时适当降低焊接压力及时间,压力由正常压力482 N降为401 N,焊接时间由正常的1.2 s降为0.8 s。

采用Quanta 200型环境扫描电子显微镜观察界面断口形貌及截面形貌。

图1 焊接试样制作示意图

2 试验结果及分析

2.1 表面宏观形貌

图2给出了2A12CZ铝合金基体上超声焊接铝合金箔片拉伸剪切试样。可见:焊接部位表面较平整,有网格状压纹痕迹。原因是:为了增加焊接压头与试件之间摩擦力,设计加工焊接压头表面为网格状微刺,以便在焊接过程中,压头在竖向压力的作用下,其表面微刺压入铝箔表面,这样使压头与箔材之间在较大静摩擦力的作用下,带动箔材与基体之间发生高频振动,但箔材在微刺的竖向压力作用下,发生塑性变形,所以留下了印痕。

图2 超声焊接试样的表面宏观形貌

2.2 界面断口微观形貌

2A12CZ铝合金基体表面超声焊接箔材后,通过机械方法使其焊接界面脱开,这样,焊接部位断口,即箔材与基体焊合后又被机械拉脱开的2个表面,对其中的基体断口的表面形貌进行了微观观察。

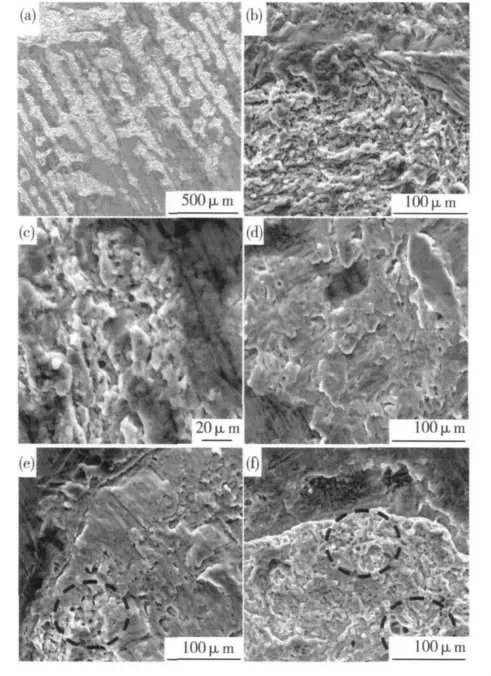

图3给出了2A12CZ铝合金基体界面断口形貌SEM照片。图3(a)为基体界面的低倍表面形貌,其中发亮的部位为焊合部位,发暗的部位为未焊合的原基体形貌,说明:在本试验的静压力401 N、焊接时间0.8 s的条件下,焊接处大部分面积被焊合。图3(b)-(f)给出了焊合部位(即发亮部位)的微观形貌。可见:基体表面焊合部位层发生了强烈的塑性变形,已经完全分辨不出原有的加工条纹,且界面断口微观形貌主要为鳞片状现象(见图3(b)-(d))及韧窝现象(见图3(e)、(f)中虚线圈内部位),为典型的金属断口形貌。这说明了该焊接部位已经发生冶金结合后被机械断开,成为金属断口。

图3 2A12CZ铝合金基体界面断口形貌SEM照片

2.3 截面形貌

为了从截面观察箔材与基体的结合状况,垂直于焊接试样表面将试样剖开,将其截面打磨、抛光、清洗,再在光学显微镜下观察、拍照。图4给出了损伤2A12CZ铝合金基体上超声焊接箔材的截面形貌照片。可见:从经过抛光的截面来看,铝箔与基体大部分组织已完全结合成一体,氧化物及原界面线消失(图4虚线圈内部分),少部分呈未结合的裂纹或孔洞状态(图4白色箭头所指部位),这些与界面断口形貌一致。

2.4 讨论

图4 2A12CZ铝合金超声焊接箔材截面形貌

由以上焊接界面断口分析及截面形貌来看,在静压力401 N、焊接时间0.8 s的条件下,超声焊接部位大部分已呈冶金结合状态。其结合机理为:在超声频率的振动摩擦力及正压力作用下,铝箔与基体接触部位组织发生了充分的塑性变形,界面处氧化物或污染物等杂质可能被揉碎、挤出或分解、扩散、消失,使上下表面之间以洁净的金属表面相接触,并在摩擦热及超高形变率的作用下,产生界面局部真空,使界面元素加速扩散[9],产生再结晶、扩散、金属间的键合等现象,使焊接界面呈冶金结合。

[1] 唐秀梅,张宏伟,杨金凤.浅析7A10铝合金焊接裂纹的成因及其预防措施[J].轻合金加工技术,2003,31(7):40-41.

[2] 杨守杰,戴圣龙.航空铝合金的发展回顾与展望[J].材料导报,2005,19(2):76-80.

[3] 张有宏.飞机结构的腐蚀损伤及其对寿命的影响[D].西安:西北工业大学,2007.

[4] 姚武文,陈名华,杨后川.飞机粘接修理质量缺陷的诱因及预防[J].粘接,2006,27(2):53-54.

[5] 王新坤,王东蜂,闫旭.飞机硬铝合金构件战时表面划伤电刷镀快速修复[J].表面技术,2005,34(3):48-53.

[6] 姜伟,胡芳友,韩莉.激光熔覆技术在飞机叶片修复中的应用研究[J].新技术新工艺,2007(12):57-59.

[7] 阮世勋,雷运清.金属超声焊及应用[J].新技术新工艺,2004(12):38-40.

[8] 陈思忠.金属材料的超声缝焊技术研究[J].舰船科学技术,1999(3):54-57.

[9] GunduzI E,Ando T,Shattuck E,et al.Enhanced Diffusion and Phase Transformations During Ultrasonic Welding of Zinc and A-luminum[J].Scripta Materialia,2005,52(9):939-943.