磁控溅射工艺对CrN基复合涂层微观结构及摩擦学性能的影响

2012-10-08底月兰蔡志海

张 平,底月兰,蔡志海,杨 臻,沈 维

(装甲兵工程学院装备再制造技术国防科技重点实验室,北京100072)

过渡金属的二元氮化物和碳化物在多数情况下,既可在同类之间又可在不同类之间互溶,因此可能制备出三元或多元的复合型薄膜。通过适当的方法,将各种氮化物、碳化物、氧化物、硼化物组合起来,可以组成种类繁多的多相复合型薄膜和固溶体薄膜,以满足不同领域的特殊要求[1-3]。在 CrN基础上通过加入金属元素、非金属元素进行强化,所形成的各种氮化物薄膜是目前研究的热点。笔者采用非平衡磁控溅射方法,通过改变Mo靶电流值大小制备不同Mo原子数分数的Cr-Mo-N复合涂层,并对其显微组织结构进行研究。

1 试验方法

1.1 涂层制备

试验所用设备为英国TEER公司制造的UDP-650型封闭场非平衡磁控溅射仪,试验基体选用不锈钢和单晶硅片,不锈钢试样规格为40 mm×30 mm×1 mm,单晶硅片为不规则形状。放置不锈钢基底和单晶硅基底的转架台将绕竖直中心作单轴转动。溅射时通入的气体为氩气与氮气的混合气体,氮气的流量由OEM(Optical Emission Monitor)控制。Cr-Mo-N复合涂层设计由3部分组成:Cr金属层作为底层,CrN为渐变过渡层,顶层为Cr-Mo-N复合涂层。然后固定Cr靶电流值,通过调节Mo靶弧电流大小,获得不同Mo质量分数的Cr-Mo-N复合涂层,其溅射参数设定如表1所示。

表1 溅射参数

1.2 性能测试

采用布鲁克AXS公司的D8型X射线衍射仪进行物相分析。试验条件是2θ/θ耦合连续扫描,步宽为0.02°,扫描速度为 10°/min,Cu-Kα靶,工作电压40 kV,电流150 mA,DS:1,RS:0.3,SS:1。

采用Philips Quant200FEG型扫描电子显微镜(FESEM)观察涂层试样表面和截面的显微组织形貌,其分辨率为3.5 nm,放大倍数为7~1×106倍,加速电压为0.2~30 kV,最大束流2 A,样品室真空度为最高,可达6×10-6Pa。

样品用 Thermo Scientific ESCALAB 250Xi型XPS。激发源为Al-KαX射线,功率约300 W,能量分辨率0.05 eV,角度45°,分析时的基础真空为3 ×10-9Pa。

由于试验设备、材料以及软件系统计算所产生的误差会导致峰位移动,分析时需要进行相应补偿,电子结合能用污染碳的C1s峰(284.6 eV)校正。为保证成分分析不受边缘效应的干扰,剥蚀范围为4 mm×4 mm,分析面积为0.8 mm×0.8 mm。

采用MML-NanoTest 600型纳米压痕仪,根据Oliver-Pharr方法研究薄膜的显微硬度和弹性模量。测量采用Berkovich金刚石压头和标准的加、卸载程序。最大加载载荷为15 mN和30 mN,对应的加载速度分别为0.3 mN/s和0.6 mN/s,加载至最大载荷处保持5 ns。任意两压痕之间的距离不小于10 μm。

采用CETR UTM-3型滑动摩擦磨损试验机对涂层的滑动磨损性能进行测试。试验条件为:运动方式为往复式,室温,空气环境,干摩擦,对偶件为Φ4.0 mm的GCr15钢球,载荷范围为0~30 N,频率范围为0~20 Hz。

2 试验结果及讨论

2.1 成分及相结构

使用能谱仪测定氮化物涂层中各元素的原子数分数,涂层的表面成分分析结果如表2所示。可以看出:随着Mo靶电流值增加,涂层中Mo元素原子数分数增加,而Cr元素原子数分数随之减少。各种条件下沉积的CrMoN复合涂层中的氧元素质量几乎可以忽略不计。涂层中N元素原子数和Cr、Mo元素的原子数之和的比值大约为1∶1。由于涂层基本符合化学计量比,其化学式可表示为Cr1-xMoxN,其中x表示金属元素Mo在金属元素(Cr+Mo)原子数中所占的比例,即x=Mo/(Cr+Mo)。因此可用Cr1-xMoxN来表示不同条件下沉积的CrMoN复合涂层,其中所确定的x值列于表2。

表2 不同Mo靶电流下沉积的Cr1-xMoxN涂层的元素成分

图1为不同Mo靶电流下沉积的CrMoN复合涂层的Cr、Mo元素原子数分数变化图。可以看出:在Cr靶电流值固定的情况下,随着Mo靶电流值的增大,涂层中Cr元素的原子数分数逐渐减小,而Mo元素原子数分数逐渐增大,即通过调节Mo靶电流值大小,可有效调节复合涂层中金属元素的原子数比例,使得涂层中Mo元素的原子数分数从11.42%提高到33.27%。当Mo靶电流值大于3 A时,CrMoN复合涂层中Mo元素的原子数分数大于Cr元素的原子数分数,CrMoN复合涂层中Cr、Mo元素的化学组成会对复合涂层的性能产生很大的影响。

图1 CrMoN复合涂层中Cr、Mo元素原子数分数随Mo靶电流值变化

图2为相同工艺下沉积的Cr-N涂层的X射线衍射谱。可以看出:Cr-N涂层中存在CrN和Cr2N两种相,其中CrN相居多,CrN一般为面心立方结构,在(200)、(220)、(311)和(222)面上均出现衍射峰,并在(220)面择优取向。Cr2N相为密排六方结构,在(111)、(112)和(113)面出现衍射峰,但衍射峰较不明显,峰值较低。图3为同样工艺条件下沉积的合成Mo-N涂层的X射线衍射图谱。可以看出:Mo-N涂层中存在γ-Mo2N相和单质Mo,其中以γ-Mo2N相居多,γ-Mo2N相同样具有面心立方结构,在(111)、(200)和(311)面上出现衍射峰,并在(111)面出现择优取向。单质Mo为密排六方结构,在(110)、(211)和(220)面出现衍射峰,但衍射峰值较低。

图2 CrN涂层的XRD图谱

图3 MoN涂层的XRD图谱

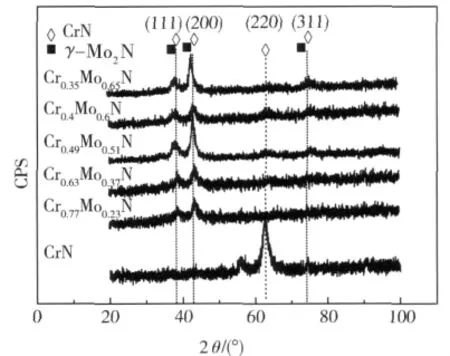

图4为Cr-N涂层不同Mo靶弧流条件下CrMoN复合膜的XRD谱。可以看出:未添加Mo元素的CrN涂层具有面心立方结构,且呈(220)择优取向,添加Mo元素后,CrMoN复合涂层在37°、43°和63°的位置出现了宽化的衍射峰,对应于CrN和Mo2N之间的位置,分别为(111)、(200)和(220)面,且CrN和γ-Mo2N峰之间的间隔很小,可能是由于CrN和Mo2N两相同时存在或仅有一个相以纳米晶的形式存在。由于峰的位置在CrN峰与γ-Mo2N峰之间,其衍射角比CrN峰稍小,根据Bragg方程2dsinθ=kλ,其晶面间距更大,因而可认为原子半径更大的Mo原子以置换形式进入CrN晶格内,形成置换固溶体[4-5],同时择优取向转变为(200),因此,CrMoN复合膜形成了以NaCl型面心立方CrN结构为基础的(Cr,Mo)N结构,添加的Mo原子部分替换了CrN晶格中的金属原子并保持原有的晶格,剩余的Mo原子形成MoNx。

图4 CrN与CrMoN复合膜的XRD谱

此外,在(311)晶面上出现了宽化的衍射峰,且(111)和(200)方向上出现了2个衍射峰位的叠加,表明涂层的相结构发生了改变,不再是以CrN相结构为基础的(Cr,Mo)N结构,而是出现了 CrN和MoNx相结构混合并存的结构。并且随着Mo含量的增加,CrMoN复合膜的(200)衍射峰的位置逐渐向小角度偏移,表明薄膜的晶格常数逐渐增大。

2.2 涂层的化学态

图5为 Cr0.49Mo0.51N涂层的 Cr2p3、Mo3d和N1s的XPS分谱图。从图5(a)中可以看出:经过去卷积计算的Cr2p谱中有4种峰存在,涉及到的化学态为 Cr(2p1为 573.73eV)、Cr2N(2p1为574.22 eV)、CrN(2p1 为 575.34 eV)和 Cr2O3(2p1为577.17 eV)。拟合的 Mo3d谱中存在 Mo峰(3d5/2为 228 eV),如图 5(b)所示,由于目前对MoNx的XPS研究较少,XPS手册中并未给出MoNx的结合能数据,根据物相分析可以推断3d5/2为231.2 eV的为 MoNx。图5(c)的 N1s峰与 Mo3p峰重叠,组成复合峰。该复合峰可以解谱为4个峰。考虑到N1s峰结合能一般都大于396 eV[6],因此结合能为394~395 eV的峰应属于Mo3p。而结合能大约为397 eV的峰位通常对应于氮化物,因此该峰属于N1s,为CrN、Cr2N及MoNx的混合峰。

图5 Cr0.49Mo0.51N薄膜的XPS分析

Mo元素在Cr1-xMoxN复合涂层中的存在形式为MoNx及Mo单质2种,表3为Cr1-xMoxN复合涂层2种物质的质量分数的变化。可以看出:CrMoN复合涂层中的Mo元素大部分以MoNx的形式存在,但随着Mo原子数的增加,CrMoN复合涂层中Mo单质的质量略有增加,但仍以MoNx为主要存在形式。

表3 CrMoN复合涂层的MoNx与Mo单质质量分数

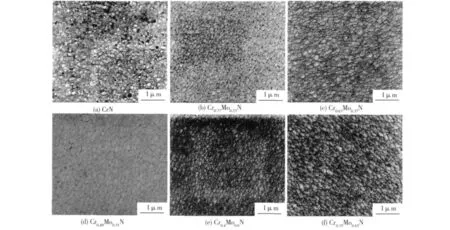

2.3 涂层形貌

采用场发射扫描电镜对Cr1-xMoxN复合涂层表面形貌进行观察,结果如图6所示。可以看出:CrN涂层表面孔隙较多,添加Mo元素后,CrMoN复合涂层表面变得较为致密,孔隙大大减少,晶粒细化。随着涂层中Mo元素原子数分数的增加,涂层的致密度增加,晶界增多,Cr0.35Mo0.65N复合涂层表面最致密。由XRD及XPS分析可知:CrMoN复合涂层的相结构发生了改变,形成了CrN和MoN相结构混合并存的结构,Mo原子替换CrN中的Cr原子或进入CrN晶格间隙,形成MoN固溶体,使涂层变得更加致密。

2.4 涂层硬度

表4为CrN基复合涂层的力学性能测试结果,图7为CrN基复合涂层的硬度和弹性模量比较分析图。可以看出:CrMoN复合涂层最大压入深度要明显小于CrN涂层,弹性回复大。CrMoN复合涂层的硬度在22~26 GPa之间变化,高于相同工艺参数制备的CrN涂层(19.92 GPa)。Mo元素的增添并没有降低CrN涂层的硬度,反而使其升高;并且随着复合涂层中Mo元素原子数的增加,CrMoN复合涂层的硬度呈现增大趋势,Cr0.35Mo0.65N复合涂层的硬度值最高,为25.7 GPa,最大压入深度最小,塑性变形抗力最好,力学性能最优。

图6 CrN基复合涂层表面形貌

表4 CrN基复合涂层纳米压入测试结果

图7 CrN基涂层的纳米硬度和弹性模量值

分析CrMoN复合涂层力学性能强化的主要因素有2个。1)晶粒细化。由XRD结果可知:添加Mo元素可使CrN涂层的晶粒尺寸明显变小,晶粒尺寸小于1 nm,表面粗糙度降低,细晶强化提高涂层硬度。2)固溶强化。CrN与MoN具有相同的晶体结构,均具有面心立方点阵的NaCl结构,Mo原子可置换在CrN晶格中的Cr原子,形成(Cr,Mo)N固溶体,置换固溶引起晶格强烈的点阵畸变,产生残余应力,晶格畸变导致的残余应力一方面可以提高涂层的硬度,另一方面可以抑制涂层的晶粒生长,进一步提高了涂层的硬度。随着CrMoN复合涂层中Mo原子数的增多,形成置换固溶体增加,引起晶格的点阵畸变程度增强,使其硬度升高。

2.5 摩擦学性能

图8为载荷40 N,滑动速度0.96 m/min,磨损时间30 min,在干摩擦条件下,CrMoN复合涂层摩擦因数对比曲线。可以看出:CrN涂层在磨损过程中进入稳定磨损过程时间较慢,在800 s后才进入稳定磨损阶段,摩擦因数保持在0.7左右。而CrMoN复合涂层进入稳定磨损阶段较快,大约在200 s后就进入稳定磨损阶段,且摩擦因数较CrN涂层有明显降低,摩擦因数保持在0.5~0.6之间,随着CrMoN复合涂层中Mo原子数的增加,CrMoN复合涂层的摩擦因数逐渐减小,进入稳定磨损阶段时间减少。

图8 CrN及CrMoN复合涂层的平均摩擦因数的变化

图9 CrN复合涂层磨损形貌观察

图9为磨损后CrMoN复合涂层的表面形貌观察。可以看出:在干摩擦条件下,CrN涂层表面分布着许多平行于滑动方向的犁沟,产生了磨粒磨损,另外还有黏着磨损较为严重。CrMoN复合涂层磨痕表面磨损相对减轻,犁沟变浅,随着CrMoN复合涂层中Mo原子数的增加,磨损表面的犁沟和裂纹减少变浅,黏着磨损不明显,磨损机制主要为磨粒磨损,涂层的耐磨性逐渐增强。在磨损过程中,磨粒来源于摩擦副以及磨损试样上脱落的涂层颗粒,随着涂层硬度的增加,使得磨粒减少,从而减轻磨损程度,耐磨性增强。

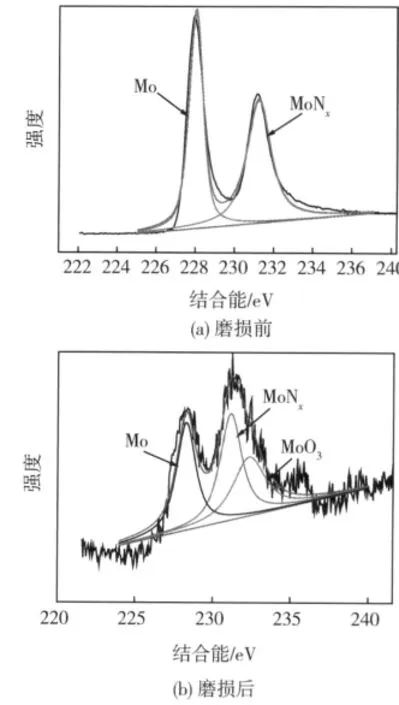

图10为磨损前后Cr0.49Mo0.51N复合涂层Mo元素的XPS分析结果。磨损前,CrMoN复合膜中的Mo元素主要以单质Mo和Mo-N化合物形式存在,磨损后CrMoN复合膜中的Mo元素转变为以Mo-O化合物和Mo-N化合物形式存在,且结合能为232.6 eV,对应为MoO3氧化物形式存在。由此可知:CrMoN复合膜在磨损过程中,由于摩擦热被氧化形成MoO3,是一种固体润滑剂,使得复合膜的摩擦因数降低,起到了一定的润滑效果,降低了磨损量[7]。

图10 CrMoN薄膜中Mo元素的XPS分谱分析

[1] Yamamoto K,Kujime S,Takahara K.Structural and Mechanical Property of Si Incorporated(Ti,Cr,Al)N Coatings Deposited by Arc Ion Plating Process[J].Surface & Coatings Technology,2005,200(5/6):1383-1390.

[2] Kim K H,Choi E Y,Hong S G,et al.Syntheses and Mechanical Properties of Cr-Mo-N Coatings by a Hybrid Coating System[J].Surface and Coatings Technology,2006,201(7):4068-4072.

[3] Shi X W,Li C M,Qiu W Q,et al.Effect of Cr Element on(Ti,Cr)N Composite Films Deposited by Multi-arc Ion Plating[J].The Chinese Journal of Nonferrous Metals,2006,16(7):1228-1232.

[4] Zhang H T,Wang T M,Han B X,et al.Surface Modification of Ni3Al-based Alloy IC6 with Intense Pulsed Ion Beams[J].Vacuum,2003,68(4):329-333.

[5] Weng K W,Lin T N,Wang D I.Tribological Property Enhancement of CrN Films by Metal Vapor Vacuum Arc Implantation of Vanadium and Carbon Ions[J].Thin Solid Films.2007,516(6):1012-1019.

[6] Moulder J F,Stickle W F,Sobol P E,et al.Handbook of Xray Photoelectron Spectroscopy[M].Minnesota:Perkin-Elmer Corporation,1992:227.

[7] Hones P,Sanjines R,Levy F.Electronic Structure and Mechanical Properties of Resistant of the Chromium Molybdenum Nitride System[J].Vac Sci Technol A,1999,17(3):1024-1030.