高速电弧喷涂FeCrBSiMnNbW非晶纳米晶涂层组织及性能

2012-10-08梁秀兵王林磊陈永雄张志彬

梁秀兵,王林磊,陈永雄,张志彬,4,郭 伟

(1.装甲兵工程学院科研部,北京100072;2.机械产品再制造国家工程研究中心,北京100072;3.装甲兵工程学院装备再制造技术国防科技重点实验室,北京100072;4.北京工业大学材料学院,北京100142)

Fe基非晶纳米晶合金具有优异的力学性能、磁学性能、耐腐蚀和耐磨损性能等,而其主要的原材料价廉易得,使它成为发展最快的非晶合金之一[1]。但由于传统的非晶合金材料制备工艺复杂、价格昂贵、厚成形能力差等,限制了非晶纳米晶合金的应用与发展。采用电弧喷涂技术制备Fe基非晶纳米晶合金涂层是近年来非晶纳米晶涂层制备研究的新进展,广泛应用于机械零部件的维修与再制造、电站重磨蚀件的防护等领域[2-4]。

近年来,随着装备的轻量化和高强度化,镁合金等轻质合金的应用越来越广泛。但因其活性高,耐磨、耐腐蚀性能差,限制了其在工业中的应用。研究[5]表明:采用高速电弧喷涂技术在镁合金表面制备防护涂层是一种高效、优质、低成本的防护途径。电弧喷涂过程中涂层和基体的表面温度一般低于300℃,可以克服其他热喷涂使镁合金基体表面产生的高温氧化、烧损等问题。因此,探索采用电弧喷涂技术在镁合金基体上制备优异耐磨防腐涂层具有非常重要的意义。课题组前期利用高速电弧喷涂技术成功制备了FeBSiNb和FeCrBSi系高性能非晶纳米晶涂层。研究[6-7]表明:非晶纳米晶涂层组织均匀,结构致密,非晶相含量、硬度高,耐磨损性能好,是一类新型的耐磨合金涂层。为此,笔者采用自动化高速电弧喷涂技术喷涂自主研发的铁基粉芯丝材,在AZ91镁合金基体上制备出具有优异耐磨性能的FeCrBSiMnNbW非晶纳米晶合金涂层,并对涂层的组织和性能进行了研究。

1 试验材料与方法

选取自主设计研制的直径为2 mm的FeCrBSiMnNbW粉芯丝材作为喷涂材料,粉芯丝材的外皮为1Cr17铁素体不锈钢带;粉芯由传统的合金粉末,如硼铁、硅铁等组成,采用多辊连续轧制和多道连续拔丝减径的方法制得。选用3Cr13不锈钢丝材作为对比材料,进行喷涂试验。基材选用AZ91镁合金,喷涂前进行除油、清洗、喷砂等预处理。采用装备再制造技术国防科技重点实验室研发的自动化高速电弧喷涂系统制备涂层,喷涂工艺参数:喷涂电压为36 V;喷涂电流为180 A;空气压力为0.7 MPa;喷涂距离为200 mm。相同工艺参数下喷涂3Cr13不锈钢涂层作为对比。

采用Philips Quanta 200型扫描电子显微镜及日立H800型透射电镜对涂层的微观形貌、组织结构进行分析,采用岛津DIFFRACTOMETER-6000型X射线衍射仪对涂层进行相结构分析。采用HXD-1000TM/LCD数字式显微硬度计测量涂层表面的维氏硬度值,载荷1.96 N,加载时间15 s,随机选取表面5个位置进行测试,测试前对涂层表面进行研磨、抛光、超声清洗等。参照 GB 9796-88在 WDWE100D电子式万能试验机上测试涂层与基体的结合强度。使用UMT-2型摩擦磨损试验机测试涂层材料的耐磨损性能,润滑油选用CD15W/40长城润滑油,对偶摩擦副选用直径为4 mm的Si3N4陶瓷球(硬度24.5 GPa)。试验前涂层表面需要进行研磨、抛光、清洗处理。采用OLS400型3D激光扫描显微镜对涂层材料的磨损量进行观测计算。

2 试验结果与分析

2.1 涂层的显微组织

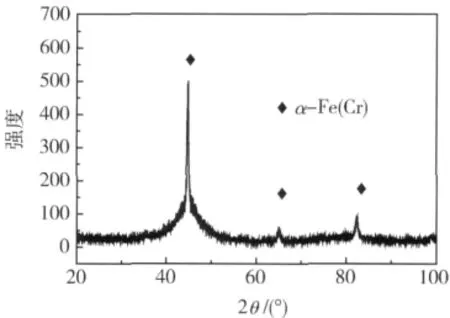

图1为FeCrBSiMnNbW非晶纳米晶涂层的XRD图谱。从图1可以看出:在2θ=44.5°的地方有一个漫散射峰,这是典型的非晶态的XRD图谱,证实了喷涂过程中形成了非晶相。图谱中还存在强度较低的晶化峰,说明在沉积过程中形成了少量的晶体相,经分析主要为α-Fe(Cr)。此外,图谱中没有发现氧化物峰,说明涂层在沉积过程中很少发生氧化。

图1 FeCrBSiMnNbW非晶纳米晶涂层XRD图谱

图2 2种涂层表面SEM形貌

图2为FeCrBSiMnNbW非晶纳米晶涂层和3Cr13涂层表面SEM形貌。图2(a)是Fe基非晶纳米晶涂层的表面形貌,可以看出:涂层呈层状结构,粒子铺展良好,而且粒子表面非常干净,说明合金体系具有良好的润湿性能,净化作用也非常明显。这是因为所设计的合金体系中添加了特定比例的B/Si元素,使得合金系的脱氧、净化作用显著。喷涂过程中,熔滴与基体高速碰撞,呈扁平状铺展;然后相互搭接、堆积,形成涂层。变形良好的扁平状粒子在相互搭接、堆积过程中也降低了涂层的孔隙率,提高了其致密度。利用图像分析软件测试非晶纳米晶涂层的平均孔隙率为1.8%。微区EDS分析其化学组成为Fe、Cr、B、Si、Nb、Mn、W,其原子数分数分别为64.31%、9.22%、18.71%、4.62%、1.16%、1.43%、0.55%。

与Fe基非晶纳米晶涂层相比,3Cr13涂层组织形貌显得粗糙,杂乱堆错,如图2(b)所示。经扫描电镜分析发现:3Cr13涂层的致密度比较低,孔隙率较高,约为4%。此外EDS分析涂层中氧含量比较高,质量分数约为17%,也远高于Fe基非晶纳米晶涂层中2%氧质量分数。

图3为Fe基非晶纳米晶涂层的TEM分析结果。衍射花样由中心较宽的晕及漫散的环组成,这是非晶态的典型特征,说明涂层在形成过程中形成非晶区域。同时在漫散的非晶衍射环上还分布着一系列小的多晶衍射斑点,经标定主要是体心立方结构的α-Fe(Cr)相;此外,非晶母相上分布的颗粒中还夹杂着一些白色和黑色的小颗粒,经标定分别为α-Fe和α-Fe19Mn。相应区域的微区电子衍射图也可以说明这部分涂层是非晶和多晶混合涂层,纳米晶镶嵌于残余的非晶相中,并均匀分布在非晶相基体上,其尺寸分布为30~80 nm。

CrBSiMnNbW非晶纳米晶涂层TEM表征结果

2.2 涂层的常规力学性能

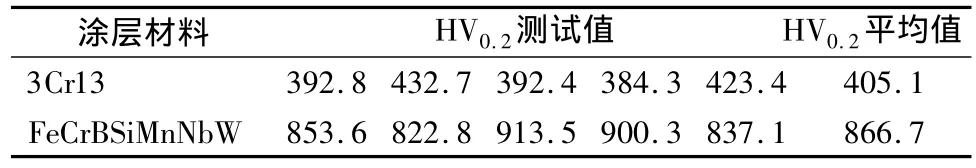

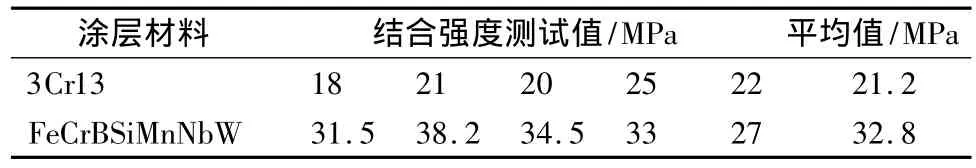

涂层显微硬度测试结果如表1所示,为2种涂层表面的维氏硬度值。Fe基非晶纳米晶体涂层的平均维氏硬度为HV0.2=866.7,约为3Cr13涂层的2倍。表2为涂层与基体的结合强度测试,可以看出:Fe基非晶纳米晶涂层与基体的结合强度值高于3Cr13涂层与基体的结合强度值。这主要是由于非晶纳米晶涂层组织得到改善,使得其具有良好的润湿性,而且涂层组织均匀、致密,氧含量低,进一步提高了涂层和基体的结合强度。

表1 涂层显微硬度测试结果

表2 涂层与基体的结合强度测试值

2.3 涂层的耐磨损性能

FeCrBSiMnNbW涂层和3Cr13涂层材料在载荷为10 N、速度为300 r/min、油润滑条件下的摩擦因数曲线如图4所示。可见:Fe基非晶纳米晶涂层材料的摩擦因数较低。涂层在油润滑条件下具有较低的摩擦因数与涂层的微观组织特性相关,涂层在沉积过程中存在的微孔隙具有储油功能,可改善摩擦副之间的润滑条件。

图4 FeCrBSiMnNbW涂层和3Cr13涂层的摩擦因数

图5 2种涂层的磨损量随时间变化情况

图5是Fe基非晶纳米晶涂层和3Cr13涂层材料在载荷为10 N、速度为300 r/min条件下的磨损量随时间变化曲线。可以看出:Fe基非晶纳米晶涂层材料具有良好的耐磨性,其耐磨损性能优于3Cr13涂层;在30 min后,Fe基非晶纳米晶涂层材料的耐磨性能约为3Cr13涂层的4倍。与3Cr13涂层相比,Fe基非晶纳米晶涂层具有较高的硬度,可以更好地抵抗塑性变形。此外,Fe基非晶纳米晶涂层组织均匀,结构致密,涂层中氧含量较低,内聚强度较高,具有良好的抗剥层磨损能力。因此,Fe基非晶纳米晶涂层表现出优异的耐磨损性能。

2.4 涂层磨损失效分析

图6为Fe基非晶纳米晶涂层和3Cr13涂层在载荷为20 N、速度为300 r/min、时间为900 s条件下的磨痕形貌。磨损表面存在微裂纹、点蚀和剥落坑,微区EDS分析结果如表3所示。从图6(a)可以看出,非晶纳米晶涂层的磨损表面主要可分为2种区域:颜色较亮、深凹的光滑区A和颜色较浅、非光滑区B。EDS分析A区氧质量分数很低,主要是氧化膜破裂后暴露出的新鲜涂层组织;颜色较浅的非光滑区域B中氧质量分数较高,约为1.4%,说明磨损面上存在少量的氧化物,为涂层表面的氧化膜。由于涂层硬度高,且在滑动摩擦过程中受到油膜的保护,因此其氧化物薄膜比较少,磨损过程中的动态氧化程度也低于干摩擦条件下的氧化磨损。在图6(b)中,3Cr13涂层的磨损表面较为粗糙,存在大量的剥落坑,而且剥落坑连成一片。对图6(b)中区域A和B进行EDS分析可知:磨损表面氧质量分数非常高,约为12%。区域A主要是表层组织剥落后形成新的氧化膜和暴露出的新鲜组织;区域B氧质量分数也较高,这是由于3Cr13涂层层间氧化物比较多,尽管受到油膜的保护,在摩擦过程中也会发生氧化磨损。

图6 2种涂层表面失效形貌

表3 涂层表面不同选区的EDS结果

由于3Cr13涂层硬度低,塑性变形抗力较差,涂层中夹杂的氧化物较多,加上其组织疏松,孔隙率高,使得涂层的剥层抗力较弱。在较大交变接触压应力长期作用下,涂层表面发生塑性变形,产生位错增殖和运动,随后在变形层内产生位错塞积和空位,并在表层下萌生裂纹并扩展。裂纹扩展到一定深度后与表层材料形成脆弱的“悬臂梁”,在切应力的作用下产生断裂和剥落。另外,涂层中微裂纹、气孔也为裂纹的萌生和扩展提供了条件,加剧了摩擦磨损。其磨损失效机制主要为脆性剥落和氧化磨损[8]。

与3Cr13涂层相比,Fe基非晶纳米晶涂层材料组织均匀致密,氧化物含量和孔隙率低,硬度和内聚强度高,使得涂层具有较好的塑性变形抗力。而且,涂层组织主要是由硬质的非晶相和弥散分布在其中的纳米晶组成,纳米晶在涂层中起到弥散强化的作用,在磨损过程中可以阻止裂纹的扩展,使得非晶纳米晶涂层具有优异的耐磨损性能。其磨损失效机制主要为脆性剥落。

[1] 梁秀兵,程江波,白金元,等.铁基非晶纳米晶涂层组织与冲蚀性能分析[J].焊接学报,2009,30(2):61-64.

[2] Georgieva P,Thorpe R,Anski A,et al.An Innovation Turnover for the Wire Arc Apraying Technology[J].Advanced Materials &Processes,2006,164(8):68-69.

[3] Branagan D J,Breitsameter M,Meacham B E,et al.High-Performance Nanoscale Composite Coatings for Boiler Application[J].Journal of Thermal Spraying Technology,2005,14(2):196-204.

[4] Liang X B,Cheng J B,Bai J Y,et al.Erosion Properties of Febased Amorphous/Nanocrystalline Coatings Prepared by Wire Arc Spraying Process[J].Surface Engineering,2010,26(3):209-215.

[5] 芦笙,付丽,陈静.镁合金热喷涂研究进展[J].江苏科技大学学报,2010,24(3):249-252.

[6] 梁秀兵,徐滨士,魏世丞,等.热喷涂亚稳态复合涂层研究进展[J].材料导报,2009,23(3):1-4.

[7] Cheng J B,Liang X B,Xu B S,et al.Formation and Properties of Fe-based Amorphous/Nanocrystalline Alloy Coating Prepared by Wire Arc Spraying Process[J].Journal of Non-crystalline Solids,2009,355(34/36):1673-1678.

[8] 刘家浚.材料磨损原理及其耐磨性[M].北京:清华大学出版社,1993.