装甲车辆推进系统热管理及其应用

2012-10-08骆清国刘红彬冉光政

骆清国,刘红彬,冉光政,马 强

(装甲兵工程学院机械工程系,北京100072)

现代高技术军事战争使主战坦克受到精确制导武器和强大地面火力的严重威胁,缩小坦克外形尺寸、减轻坦克战斗全重、提高坦克机动性是减小主战坦克战场毁伤的重要手段之一[1]。同时,世界各国对轻型可空运装甲战车的军事需求,也促进了坦克动力向轻量化和小型化的方向发展[2]。坦克内部总容积的20% ~30%被坦克推进系统所占用,因此,缩小动力舱容积,研制体积小、质量轻、功率大的坦克动力具有至关重要的意义[3-5]。

随着动力舱体积的减小及推进系统功率密度的提高,给冷却系统以及能量的管理利用带来了全新课题:一方面要求冷却系统具有较高的散热效率,满足动力舱散热和体积的要求;另一方面,必须对冷却方案进行合理设计,以满足推进系统各部件在不同工况的冷却润滑需求。因此,对新型推进系统进行一体化热管理综合设计,在有限的动力舱空间内同时满足高功率密度柴油机与机电混合传动系统的性能及冷却润滑需求,是一项非常重要的工作。

1 热管理系统的概念及构成

1.1 装甲车辆整车热管理概念及构成

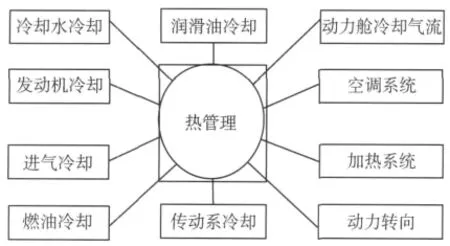

装甲车辆热管理是从顶层设计入手,综合考虑热管理系统、热管理对象与整车的关系,采用一体化热量匹配和管理的方法对热量传递过程进行控制和优化[6]。装甲车辆热管理系统主要包括冷却系统、润滑系统、进排气系统、空调系统、加热系统、动力舱空气流动和相关控制系统等,如图1所示。系统围绕着2个重点部分展开工作:一是推进系统,称为推进系统热管理系统;二是车厢,称为车厢热管理系统。本文只针对推进系统热管理进行研究。

图1 整车热管理系统组成

1.2 推进系统热管理概念及构成

推进系统热管理是将推进系统所有涉及到传热的部件当作一个大的综合系统考虑,以期得到推进系统各分系统精确的热流边界参数,通过对各分系统热量传递过程的精确控制,使推进系统各部件的工作温度控制在合理的范围内,能够适应不同的使用工况,并且使推进系统的体积减小,功耗降低,整体性能达到最优[7-8]。

推进系统热管理主要是针对柴油机及传动系统进行热量的匹配和控制。对于履带车辆液力机械传动热管理对象主要是柴油机、变速箱等机械热源部件,而新型推进系统采用高功率密度柴油机及机电混合传动,其热管理对象除了柴油机外还包括发电机、电动机、整流器及电机控制器等新的产热部件[9-10]。新型推进系统的能量分配及相关散热部件如图2所示。

图2 推进系统能量传递示意图

2 推进系统热管理的意义

推进系统热管理主要是通过控制和优化系统的热量传递过程,减小系统尺寸和功率消耗,提高推进系统性能,保证动力舱关键部件和系统安全高效运行,合理利用热能及提高能源利用效率。

1)提高冷却散热效率,满足动力舱体积要求。热管理系统通过对冷却液温度进行精确控制及调节,能够最大限度地降低散热器的体积,提高系统的冷却散热效率;同时,通过对系统各部件空间布置进行优化,满足动力舱体积要求。

2)按需求控制系统各部件运行参数,提高推进系统总体性能。热管理系统通过对柴油机及机电混合传动全工况冷却强度的控制,降低了系统的传热损失和功率消耗;通过对中冷器冷却强度的控制,增大了进气密度,提高了柴油机的性能。

3)按需求精确调节各部件冷却强度,改善部件热特性。高功率密度柴油机冷却液温度一般在100℃以上,而机电混合传动中发电机和电动机的冷却液温度一般在90℃以下,整流器、电机控制器和低压电源冷却液温度一般低于75℃;热管理系统根据各部件的最佳工作温度范围,在不同工况下对其冷却强度进行精确控制,避免冷却过度和冷却不足,改善了冷却效果,提高了部件的可靠性。同时,热管理系统根据整体的冷却效果和热流分布,对部件的结构进行优化,改善了其热特性。

3 某型装甲车辆柴油机冷却系统智能化控制改造

3.1 总体方案与控制策略

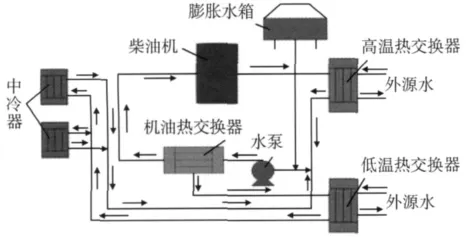

根据热管理的要求,对某型装甲车辆柴油机冷却系统进行了智能化控制改造,匹配样机原冷却系统如图3所示。高低温双循环回路共用水泵及部分水路,冷却水经水泵强制驱动进入机油热交换器,而后分成2路:一路通过暗水道进入机体、缸盖,然后进入高温热交换器;另一路经低温热交换器进入中冷器,继而在水泵前与高温循环的冷却水汇合后进入水泵,完成循环。

图3 某型柴油机原冷却系统设计方案

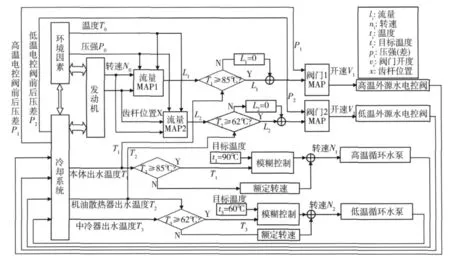

在进行智能化控制冷却系统设计时,根据各部件的工作温度范围将高温热源和低温热源分别放置在2个回路,通过对外源水和内循环水流量的调节实现对各部件冷却强度的精确控制,最终设计方案及控制策略方案如图4、5所示。高温循环包括柴油机本体、节温器、高温热交换器、电控水泵;低温循环包括中冷器与机油热交换器、节温器、低温热交换器、电控水泵,其中中冷器与机油热交换器串联,冷却水先冷却中冷器然后再冷却机油热交换器。

图4 智能化控制冷却系统设计方案

图5 智能化控制冷却系统控制策略示意图

智能化控制冷却系统采用开环预先调节与闭环反馈相结合的控制方法。开环控制不对实际输出与期望输出的差异进行监测,只根据预置MAP图对控制系统进行调节。闭环反馈控制通过反馈传感器对控制系统的输出进行连续监测,控制单元根据实际输出与期望输出的差异修正响应的控制信号,使随后的实际输出逐步向期望输出靠近。

3.2 智能化控制冷却系统仿真

采用GT-COOL软件对智能化控制冷却系统进行仿真建模计算,分析冷却系统的整体性能,确定控制参数。仿真模型如图6所示。

图6 柴油机智能化控制冷却系统仿真模型

3.3 智能化控制冷却系统控制效果验证

为了验证智能化控制冷却系统控制效果,笔者对柴油机台架进行了改造,搭建了智能化控制冷却系统试验台。

3.3.1 控制精度验证

控制精度试验结果如图7、8所示。图7、8分别为柴油机从转速2 200 r/min、负荷100%过渡到转速为800 r/min、负荷为0时本体出口冷却水温度变化和中冷器出口冷却水温度变化曲线。从图7可看出:柴油机出口冷却水温度能始终控制在90±1℃的范围内,优于90±3℃的指标要求。从图8可看出:中冷器出口冷却水温度始终能控制在60±1℃的范围内,优于60±3℃的指标要求。上述结果表明智能化控制冷却系统具有较好的控制效果。

图7 柴油机本体出口冷却水温度变化曲线

图8 柴油机中冷器出口冷却水温度变化曲线

3.3.2 燃油消耗率对比分析

智能化控制冷却系统柴油机与原柴油机在相同工况下的燃油消耗率对比如表1所示。从表中可看出:柴油机采用智能化控制冷却系统后,燃油消耗率最大降低了15.07%,最小降低了5.30%,达到了技术指标所要求的5%~10%。

3.3.3 功耗对比分析

冷却系统的功耗包括风扇功耗及水泵功耗,将智能化控制冷却系统外源水流量折算成风扇的风量及功耗,进而与原机进行比较。标定转速及最大扭矩转速时不同负荷下原系统与新系统总耗功对比如表2、3所示。通过将各转速下不同负荷时冷却系统总耗功下降量取平均值,得到冷却系统全工况范围内耗功平均下降了约31%。

表1 相同工况下的耗油量对比表

表2 柴油机标定转速(2 200 r/min)时不同负荷下总耗功对比

表3 柴油机最大扭矩转速(1 600 r/min)时不同负荷下总耗功对比

4 结论

笔者对装甲车辆推进系统热管理的概念、构成及意义进行了详细研究,基于热管理的思想对柴油机冷却系统进行了智能化改造。试验结果表明:柴油机和中冷器的出水温度控制精度可达±1℃;燃油消耗率降低了5% ~10%,冷却系统全工况功耗平均降低了约31%。下一步针对新型推进系统热管理,其研究内容主要有以下几个方面:

1)深入分析推进系统热流传递规律,设计高效的热管理系统方案;

2)对推进系统产热元件的特性进行研究,明确其产热规律,确定其在不同工况下的最佳工作温度;

3)对推进系统热管理控制策略进行研究,实现各部件散热强度的按需调节,降低系统的功耗,改善推进系统性能。

[1] 任继文,张然治,吴健全,等.新军事变革与陆军装备动力[J].车用发动机,2003(4):6-11.

[2] 任继文,吴建全,张然治,等.未来战斗系统与高功率密度柴油机[J].车用发动机,2002(4):1-4.

[3] 张志军,杨震寰,杨贵春.高功率密度柴油机紧凑性研究[J].车用发动机,2009(4):37-40.

[4] Ogorkiewicz R M.Aromored Vehicles Power-up with New Smaller Diesel-electric Packs[J].Janes IDR,2001(6):12-15.

[5] 张玉申.高功率密度柴油机及其关键技术[J].车用发动机,2004(3):5-8.

[6] 曹旭.发动机热管理仿真及试验研究[D].上海:上海交通大学,2008.

[7] 俞小莉,李婷.发动机热平衡仿真研究现状与发展趋势[J].车用发动机,2005(5):01-05.

[8] 李玉萍.HF5整车热平衡研究[D].长春:吉林大学,2006.

[9] 郭新民,翟丽,高平,等.汽车发动机智能冷却系统的研究[J].内燃机工程,2001(1):15-22.

[10] 宣益民,王玉林.车辆热特性分析与热系统设计[J].南京理工大学学报:自然科学版,1999(3):282-288.