利用BIT技术提高雷达维修性

2012-09-30沈显照

沈显照

(中国电子科技集团公司第38研究所 合肥 230031)

1 引言

随着现代雷达的发展,雷达功能不断增强,系统的复杂性不断提高,这对雷达系统的可靠性,可维护性和可操作性等技术指标提出了更高的要求。在雷达的研制过程中,对于可靠性可以采用一些有效的技术来提高,但由于元器件老化失效、外部环境劣化等各种因素的限制,可靠性不可能无限制地提高。作为雷达系统研制的一种优化方案,在雷达系统可靠性一定的前提下适当增加可靠的冗余设备和检测设备,以便提高雷达的可靠性和可维护性,为此,现代雷达中进行了可测试性设计(DFT—design for testability)。在现有的DFT方案中,常用的有边界扫描(BS—boundary scan)技术和内建测试(BIT—built-in test)技术[1]。前者常用于互连测试,后者侧重于功能测试。

具体来说,BIT是提高电路系统可靠性并减少系统维护费用的关键技术。它通过附加在电路系统内的软件和硬件对电路系统进行在线故障自检测[2]。通过在系统中加入BIT,可以达到屏蔽故障影响、提高系统可靠性的目的。完善的BIT设计是实现系统级可靠性技术的关键,它还是实现故障容错和重构的基础。

随着技术的不断发展,对雷达的机内测试,要求越来越高,因此,雷达系统的使用方和研制方都必须在研制初期就进行故障检测和性能检测的论证和设计。

2 BIT系统的设计

机内测试的目的在于提高系统和设备的战备完好性和任务成功性,减少对维修人员和其它资源的要求,降低寿命周期费用,并为管理提供必要的信息。随着雷达技术的不断发展,各种新技术的不断应用,雷达电子设备的复杂程度越来越高,雷达机内测试(BIT)显得越来越重要。美国空军从70年代未就开始重视武器系统的测试性,将其提高到与可靠性及维护性一样的高度。由此不难看出BIT在现代雷达设备中的重要性。

机内测试是通过附加在电路系统内的软件和硬件对电路系统进行在线(on-line)的故障自检测[3],将测试手段嵌入到武器系统之中,成为系统的组成部分,因此也称为机内测试设备(BITE)。这是近年来,逐渐寻找到的提高武器系统的测试性和作战效能的最为有效的技术途径,是提高电路系统可靠性并减少系统维护费用的关键技术[3,4]。采用BIT技术的优点在于,它最容易实现武器系统在工作过程中的实时监视,从而能最有效地保证武器系统的作战能力的发挥。当然,也可用于维修前的观察和诊断以及在研制过程中作为辅助的调试手段。

2.1 设计原则

由于军用电子装备对质量和可靠性要求很高,因而测试设备对军用武器装备的保障具有举足轻重的作用。对于BIT系统的模块必须考虑其通用性,兼容性和标准接口[5,6]。

BIT的设计应遵循下列原则:

a.分系统在雷达中虽处于辅助地位,但却是全局性的一个分系统。因而BIT的设计必须从系统的方案论证开始,并和系统设计同步进行。在当前开展雷达系统模块化的工作中,应当把BIT模块补充到各个雷达主通路模块设计中去。

b.设置BIT的目的是通过检测,实现故障定位和性能测试。这明显的提高使用性和可操作性。因而,BIT的设置应尽量不影响主通路的工作。当机内检测可能影响雷达主通路时,就应考虑机外检测。

c.设置的检测要考虑到覆盖面。特别是在功能块和关键部件处不影响雷达主通路的前提下,要保证设置有相关测试点,在硬件设置检测点有困难的情况下,尽量考虑用软件检测的方法。并使硬件和软件二者有机结合,以提高检测概率。

d.由于雷达体制和作用的不同,在进行方案论证和设计过程中,模块要考虑到通用性、兼容性和扩充性,并使二者有机结合。因此,模块的定型要具有通用性好或兼容性好,并能考虑到标准接口,可以与不常用的设备接口。而且能随着技术的发展,有一定的扩充功能。

e.设计的模块要有搭积木的功能。这就反过来要求在进行雷达主通路方案论证和系统或分系统设计时,要给模块设计留有足够的空间。

2.2 基本功能

a.具备在线实时监视功能,包括被动的连续检测和主动的程序检测;

b.故障检测和定位功能,可以定位到可更换单元;c.BIT要有自我检测功能,保证检测数据正确;d.提供兼容的和标准的BIT接口,I/O及软件接口;

e.友好的人机交互界面;

f.具有对系统进行重新测试和参与实现系统的容错能力。

2.3 BIT的指标

在设计BIT系统时,必须考虑到它的技术指标,因为它实际上表示了BIT系统的检测和故障隔离的能力。技术指标的确定与所采用的BIT检测方式等因素有关,BIT的主要指标[7]有:

故障检测率、故障隔离率。这二个指标表现了BIT系统准确检测故障的概率,它的百分比越高,表明BIT系统的准确度越高。

故障发现时间、故障隔离时间。这二个指标反映了BIT系统的响应时间和切换时间,时间越短,表明BIT系统处理速度越快。

我们常用的是故障检测率、虚警率、故障发现时间这三个指标。由于雷达的技术指标和战术指标的不同,对BIT的主要指标的要求不同。同时,在设计BIT系统时,要考虑到雷达主通路和关键部件以及系统和后勤支援设备的情况,因而确定具体的数值只能由雷达系统本身的要求来确定。

3 雷达BIT的硬件组成

对于BIT系统的设计是采用分布式检测,集中式控制和处理的多机系统。采用分布式检测可以保证检测的覆盖面和容易做到选取标准模块,而且能够适应模块化发展的需要。但是控制方式和处理方式则需要集中式。我们知道,雷达系统是个串联系统,任一地方出现的故障并不完全孤立的,只有汇集系统的整个信息并加以综合,才能确定故障的位置或其性能指标,才能提高检测概率,降低系统的虚假概率,改善系统的维修性,提高系统的可用度。

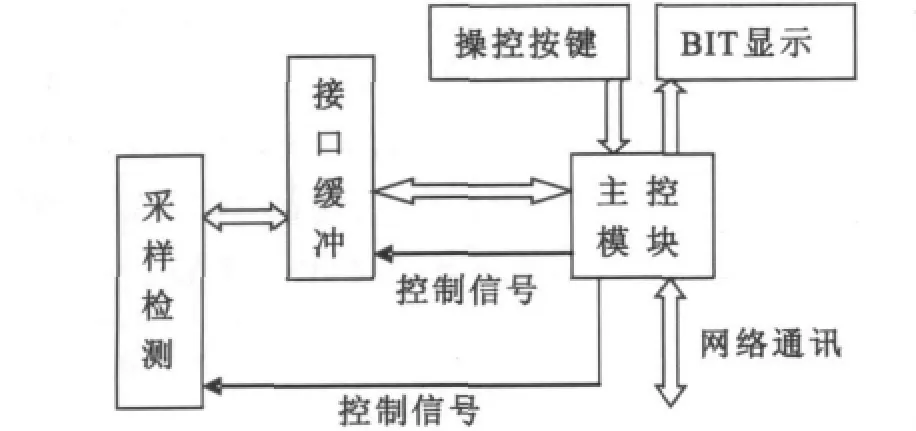

雷达BIT的硬件一般由4个部分的电路组成:采样和检测、接口缓冲、主控、人机接口,其框图见图1。

图1 BIT系统框图

3.1 采样和检测

采样和检测电路分布于雷达各分机系统内,主要完成对各分机内关键信号的采集、转换处理和状态识别。

首先是信号采集。由于设备在运行过程中必然会有各种量的变化,由此会产生不同的信息。可以根据不同的诊断需要,选择能表征设备工作状态的不同信号,同时将需要检测的信号从整个系统工作的信号流程中分离出来,然后进行各种转换,如模数转换、电平转换等等,再与标定的门限值进行比较和检测,生成相应的故障信息。

检测可以是在线的也可以是离线的。在线检测是指在雷达整机正常工作的同时,对各分机内设定的检测单元进行连续测试,不影响雷达的整机工作。而离线检测是将被检测单元脱离整机工作进行检查,此时,BIT将切断被检测单元与整机的联系,在其输入端输入正常工作状态下的标准信号,同时在其输出端监控输出信号的状态以达到检测目的。

VEGFR2基因多态性与贝伐珠单抗联合化疗一线治疗晚期非小细胞肺癌患者疗效的关系(梅 雪)(11):1055

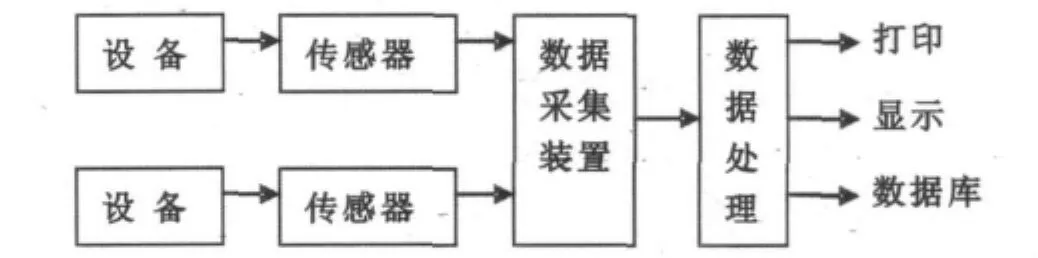

从上世纪九十年代开始,出现了以数字波形采集和处理技术为核心的微机多功能在线监测系统,该系统利用先进的传感器技术、计算机技术和数字波形采集与处理等高新技术,实现更多的参数在线监测[9~11]。在线状态监测系统实现了数据采集,数据处理、状态识别、数据库等各项功能。如图2所示:其基本原理是设备处于运行状态中,利用各种测量工具测其工作电压等特征参数,采用相应形式的传感器,将被测信号(电的或非电的)抽取出来,转换成为监测装置可以检测到的标准形式信号,输入数字信号采集装置,通过A/D转换,然后进行相应的数据分析和特征提取。

图2 在线检测原理

检测传感器是在线监测系统的入口器件,其灵敏度和性能的优劣直接影响测量精度,进而使数据处理产生大的误差,监测系统能够正确运行的前提就是要求传感器灵敏、可靠、线性度好,能够不失真的转换被测信号。对于不同的被测信号,采用的传感器的形式也会有所不同。

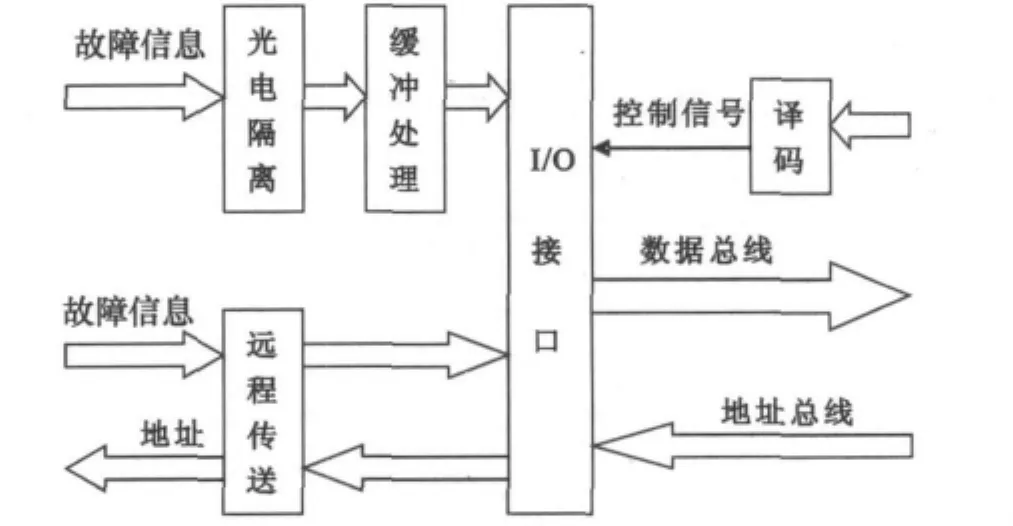

3.2 接口缓冲

接口及缓冲处理模块由远程收发、光电隔离、缓冲处理、译码驱动等电路组成,它构建了一个良好的输入、输出接口通道,从而保障了BIT主控机与数据采样电路之间可靠的数据通讯/交换。其原理如图3所示。

图3 接口缓冲电路原理图

由于雷达BIT的数据采样电路分布于雷达各分机,BIT主机与各采样电路之间相隔较远,普通的驱动电路已不能保障有效的数据通讯。而通常雷达的内部网络通讯只限于数据处理、终端显示等几个分机,不能涵盖所有分机,因此靠硬件电路实现远程收发仍然十分必要。差分传送是专用的长线传输电路,能可靠地抑制干扰、保障通讯顺利。此外它还具备多负载能力,设计者可根据需要在一路接收(或发送)端上并挂多路发送(或接收),从而构成总线系统,方便通讯。对于某些分机(如发射机)的BIT信号,由于其电流电压较大、干扰较强,需采用光电隔离输入,将其与BIT地址数据总线隔离开,以避免干扰,提高工作可靠性。

对于系统间的传输总线,从发展眼光看,系统与分系统之间,分系统与分系统之间采用网络方式比较实用、可靠。因为它们可用一根同轴电缆相连,连接线大为减少,并减少了接口的复杂性。而且在未来的雷达系统中,雷达的主通路的分系统之间用网络接口已成为一个发展趋势。

3.3 主控处理

主控模块是BIT系统的核心,主要完成对各功能模块的控制,并对前端送来的故障数据进行处理,综合各种信息,给出最终的故障诊断结果。

在设计的某雷达系统中,主控处理原则上是建立在雷达分布式多微机系统基础上,采用分散测试和集中处理、显示的三级层次结构,第一层:整个雷达系统的主控层,实现雷达系统各种信息的集中管理和显示,具有良好的人机交互能力。其硬件是由光栅显示插件板和微型计算机模块组成。第二层:通信链路层,主要将主控计算机发送来的控制命令按要求发送到特定的串口,相应的下位控制计算机负责具体的命令解释;收集各下位计算机上报的雷达系统状态、故障信息转发给主控层的主控计算机。其硬件由计算机插件、通信接口插件组成,最多可实现8个串口的通信管理能力。第三层:设备层,主要接收通信链路层发来的控制命令并具体解释执行,产生相应控制信号;对雷达系统的各故障信号进行采集并通过通信链路层上报给主控计算机。这层控制根据BITE简化设计的原则尽可能利用各分系统的计算机处理能力,如信号处理的单片机、终端系统本身的计算机,它们通过串口通讯与第二层通信链路层进行信息交换,而对接收、天馈、发射等系统则由测控接口插件将监控信息转换为约定的接口信号,通过第二层送第一层主控计算机。

3.4 人机接口

人机接口由监控显示屏和操控按键组成,可显示雷达各分机系统故障诊断结果并接受人工干预,从而完成BIT主机与操作人员之间的人机交流。

4 软件设计

利用故障树建立雷达故障方程。故障树建立的最终目的是为了得到最小割集,通常使用下行法。这种算法是沿故障树自上往下进行,即从顶事件开始,依次将上层事件置换成下层事件,遇到“与”关系将输入横向写出,遇到“或”关系将输入竖向写出,直到底事件全部置换为止。故障树建立过程是通过对故障的因果关系进行逻辑分析,即把结果放在逻辑关系的顶部(顶事件),将原因放在其底部(底事件),运用故障树分析的方法,由因到果,自顶到底进行分析,最终建树,并写出故障方程式。

故障树的软件算法实现采用静态顺序查找表的方法从表中第一个记录开始,逐个进行记录的关键字和给定值的比较,若某个记录的关键字和给定值比较相等,则查找成功,找到所查记录,反之,若直到第n个记录某关键字和给定值比较都不等,则表明表中没有所查记录,查找结束。具体步骤如下:

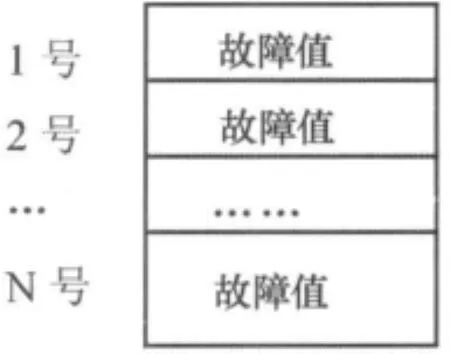

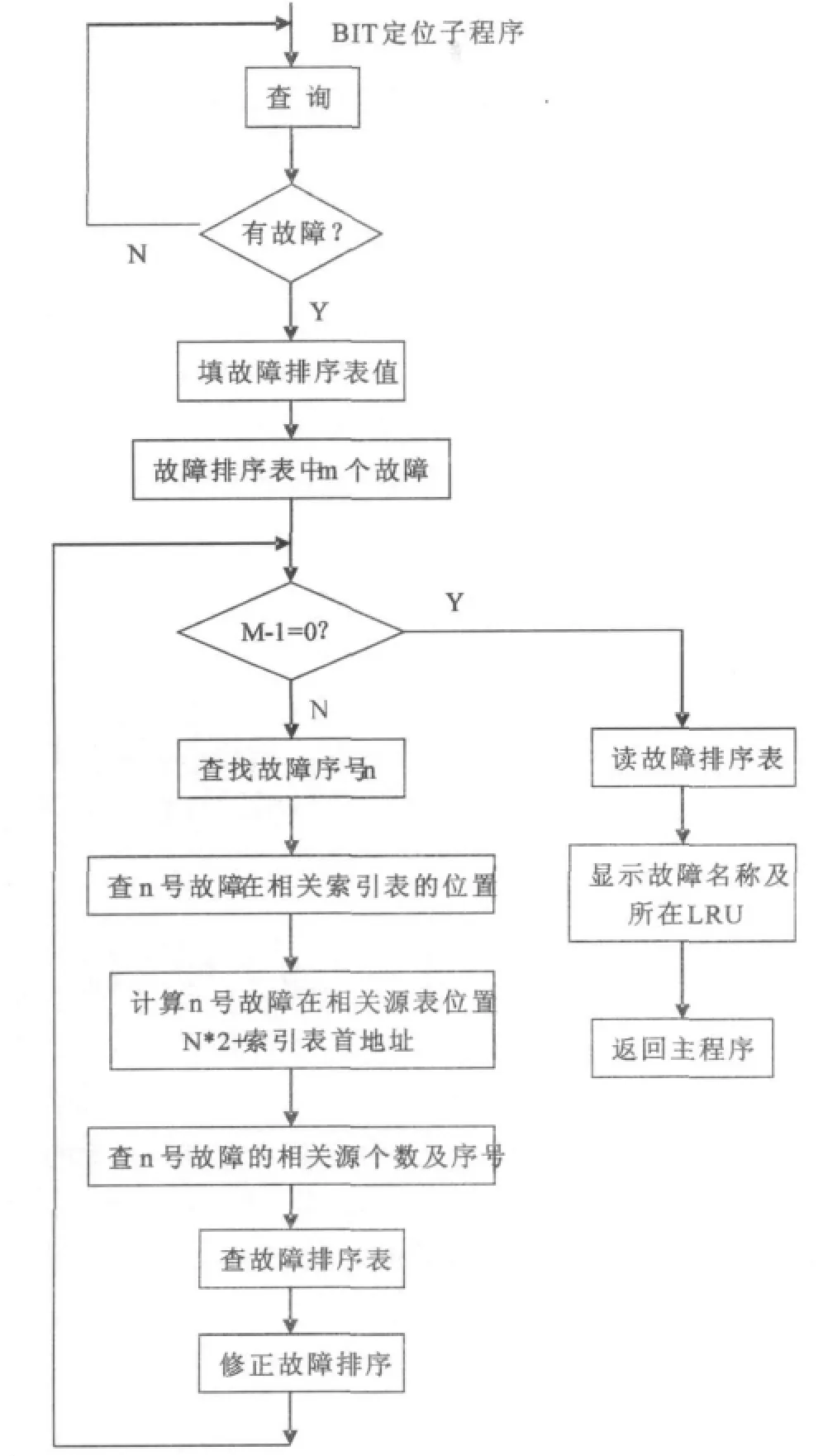

图4 故障排队表

a.对系统的所有底事件进行排队,建立一个故障排队表,按顺序编号。如图4所示。

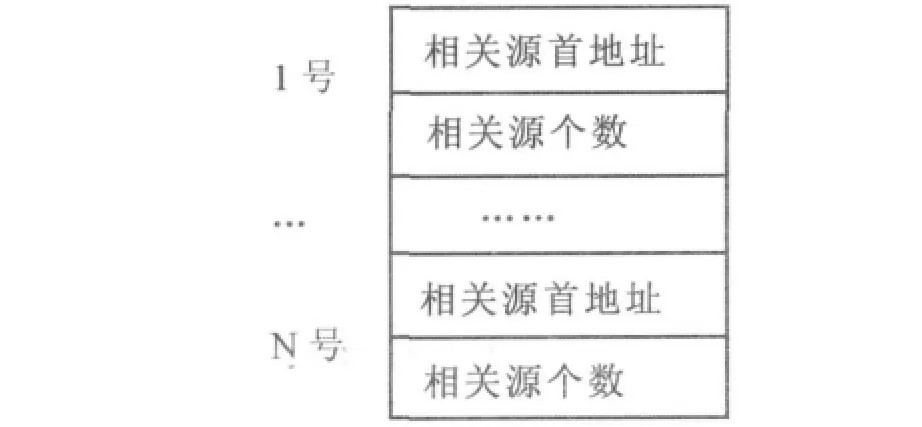

b.根据故障树及其得出的故障方程,对所有“与”关系(称具有相关性)的节点,建立一个向下相关故障源表,若是“或”关系的节点填空值null。前面已提到这种相关性原则是本系统中的,但实际中也局部加入了系统交叉节点,基于BIT控制器的大存贮量和高运算速度,实现没有问题。相关故障源表如图5所示。如此,按图故障排队表中的顺序将每一个节点所有的向下相关故障序号放在一个区域内,组成一个向下相关故障源表。

图5 相关故障源表

c.建立一个故障相关索引表,它是由相关源故障表中每一个故障号的首地址和相关源个数建立而成的,见图6。

d.为使故障相关定位准确,又要及时消除偶然性故障和故障被排除后故障的消失这对矛盾,采取时间区域相关处理,即BIT控制器6次循环查询全机监测点,再2次进行故障树的运算,最终得到的故障排序表中的保留故障为最终故障,并报出该故障所有LRU。

图6 故障关系索引表

软件算法流程见图7所示。

图7 软件算法流程图

5 结束语

BIT是现代电子产品提高可维修性、缩短平均维修时间的一种常用手段。雷达BIT通过良好的构建和设计,将测试单元和可更换单元细化到印制板,实现故障检测隔离的自动化,大大减少了维修资料、通用测试设备及维修人员的数量,在降低费用的同时,更保障了产品的可靠性和可维修性。同时,我们不能孤立地去设计BIT系统,或者说,BIT的设计应明确包含在系统的设计任务书中或合同中,必须从最初的方案论证开始,采用自上而下,逐步渐进的设计方法来进行系统设计。作为BIT工程师,必须熟悉雷达系统,并对整个雷达系统的机内测试信号及全机测试定时关系能全面考虑,这对成功设计BIT系统是非常重要的。

[1]曾天翔.电子设备测试性及诊断技术[M].北京:航空工业出版社,1996.

[2]Walker R K.Built In Test(BIT)Utilization for Improved Supportability of the F-20 Aircraft[C].In:Proceedings of AUTOTEST-CON,New York:IEEE,1985.446 ~449.

[3]胡谋.计算机容错技术[M].中国铁道出版社,1995.

[4]曾天翔.综合诊断的发展及其在军用飞机上的应用[J].航空科学技术,1997,(5).

[5]田仲.综合诊断技术[J].国际航空,1996,(3):58~59.

[6]杨士元.数字系统的故障诊断与可靠性设计[M].清华大学出版社,1989.

[7]Lala P.L,孟永炎,申晓留,成煌中译.容错与故障可测性系统设计[J].中国铁道出版社,1989.

[8]H.Li,S.Yang,H.Xi,et al.System Designs for Adaptive[J].Distributed Network Monitoring and Control,IEEE,2001.

[9]J.W.Guan,Z.Chuan,D.A.Bell.A Framework for Fault Diagnosis in Distributed Expert Systems[C].IEEE,E1994.

[10]R A Errath,J J Dominguez.Remote Drive Condition Monitoring[C].IEEE/-IAS/PCA Cement Industry Tech.Conference,1993.