机床轻量化结构单元特征研究与静态性能分析*

2012-09-28邢俏芳董惠敏姜怀胜王德胜王德伦申会鹏张允良

邢俏芳 董惠敏 姜怀胜 王德胜 王德伦 申会鹏 张允良

(①大连理工大学机械工程学院,辽宁大连 116024;②大连机床集团有限责任公司,辽宁大连 116620)

机床绿色制造是当前制造业的发展趋势,机床轻量化设计[1-3]成为研究重点与热点。高性能的轻量化设计要求对支承件的设计提出了挑战,支承件的动静刚度以及热特性和工艺性不同程度地受到内部筋板布置方式的影响。彭艳华等人对支承件组成形体进行分解,得到拓扑结构变化不大、相对独立的基本元结构[4-7],基于元结构的动态性能对支承件进行可适应性优化设计。徐燕申[8]等人提出元结构和基本框架的概念,对数控机床的床身进行了研究,并结合元结构动态特性优化和床身基本框架动态特性优化,总结出指导数控机床床身设计的普遍规律。郭垒[9]等人对元结构方法进行了理论建模和验证。但上述研究仅限于动态性能,并未涉及静态性能,且未对组成支承件内部单元的特征归纳总结及分类。

鉴于支承件静态性能对整机精度的重要性和机床轻量化设计的重要性,参考陈勇等人提出自适应单元的形成和到几何体映射的自适应组件设计方法[10],本文以构成支承件的内部结构为出发点,考察支承件内部结构特征,定义单元概念,研究10类机床支承件结构内部特征,抽象化提取单元,对具有共性的单元做归类处理,形成单元型谱,分别对铸造单元和焊接单元的工艺特征进行归纳总结。以某机床立柱为例,说明支承件不同结构单元静态性能的差异。这样有助于支承件设计时针对性地对内部筋板型式进行选取,为支承件数字化设计和结构优化技术奠定基础。

1 支承件结构单元特征

1.1 支承件结构分析与单元定义

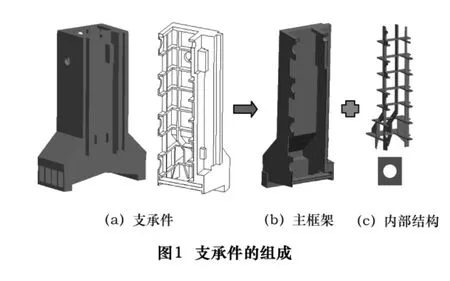

机床支承件是由外部形状和整体尺寸所确定的框架和内部结构所构成。图1为对某立柱形体分解。从图中可看出,支承件a是在主框架b的基础上添加内部结构c而形成。c中有两种类型结构,一种为附着于立柱壁板之上,纵横筋板交叉形成两个井字形筋板布置,另外一种为吊装所需而开的吊装孔。因支承件内部结构复杂,为方便设计,把此类内部结构称为单元。

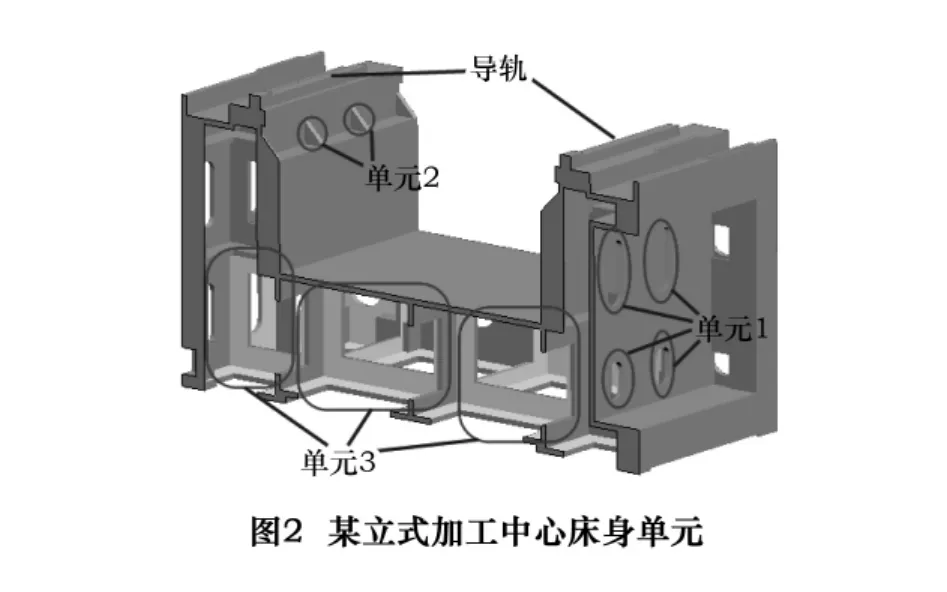

一个支承件中可能有多种单元以不同的组合方式存在。如图2所示,支承件为某立式加工中心的床身,其内部由填充于主筋板之间的长方形空腔,出砂孔为长方形的单元3组合而成,侧壁板上为减轻质量和铸造清砂,开有近似于椭圆形的单元1,导轨内侧为提高其静刚度设置有单元2。

由此单元定义为附于壁板之上,填充于主筋板之间,用于改变支承件局部性能或者贯穿壁板用于提高支承件制造工艺性的结构。单元在支承件中起着如下作用:①提高支承件局部承力特性;②提高支承件局部抗振性能;③提高支承件局部热特性;④提高支承件工艺性能。

故单元是支承件的重要组成部分,在支承件的设计中起着很重要的作用。

1.2 单元类型与特征

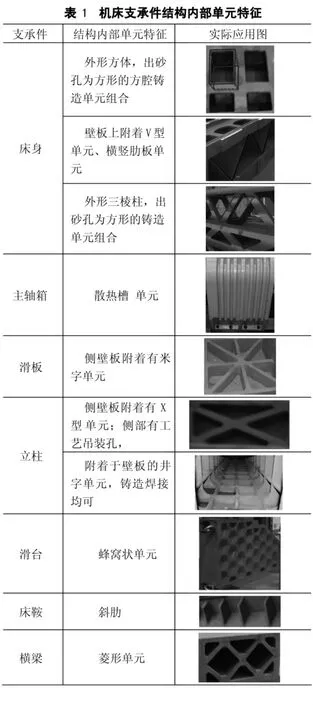

尽管单元的类型和型式多种多样,但单元结构特征总是有一定的相似性。综合考虑单元的几何形状和制造特性,研究卧式车床DL系列、车铣复合加工中心VHT800以及立式加工中心VDBS50等10类典型机床支承件,结果列于表1。

分析以上支承件中的内部单元特征,可以把单元分为以下4类。

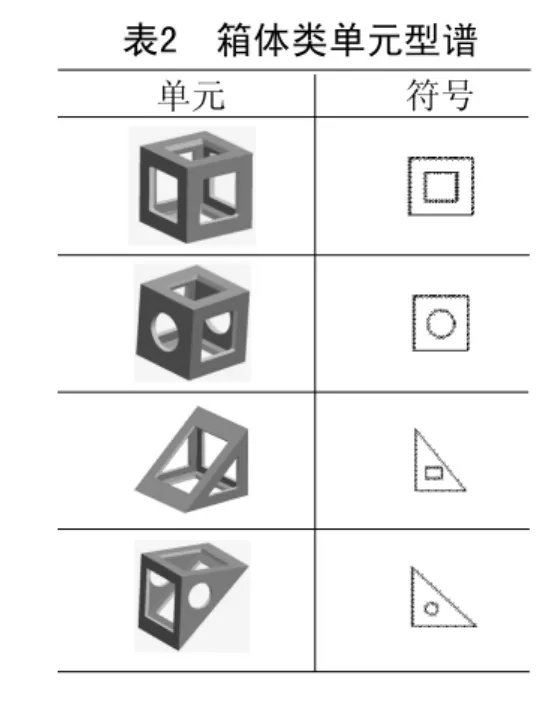

1.2.1 箱体类单元特征

箱体类单元指的是在箱形件和梁类件中重复排列的内部为空腔,外部有出砂孔的栅格类筋板组合。从以上10类机床的单元特征,我们可以得到表2的箱体类单元型谱,均为铸造单元。对于大尺寸的箱形件和梁类件而言,内部一般采用箱体类单元以提高支承件的静态性能和动态性能,箱体类单元可以在保证支承件静动性能的前提下,有效地降低支承件的重量。箱体类单元主要适用于箱形支承件,有时也在单一方向尺寸较大的梁类件中适用。

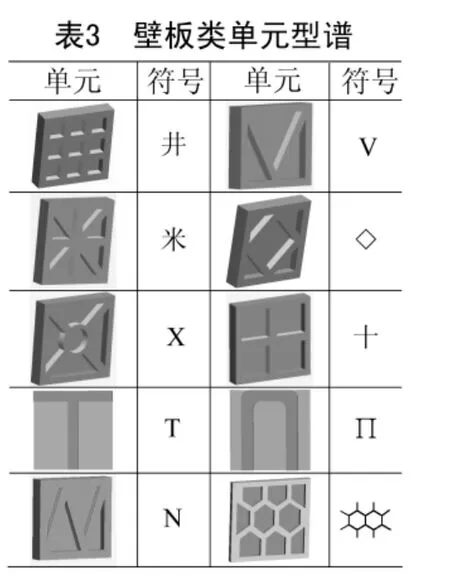

1.2.2 壁板类单元特征

壁板类单元指的是在板类件和箱形件中附着于壁板上重复排列的可看成有一定高度的二维形状的筋板组合。主要应用于板类件当中,也适用于箱体类单元的外伸部分。比空腔单元节省材料、减轻重量,而且,有效地增强了支承件的静态性能和动态性能。总结筋板类单元型谱如表3。

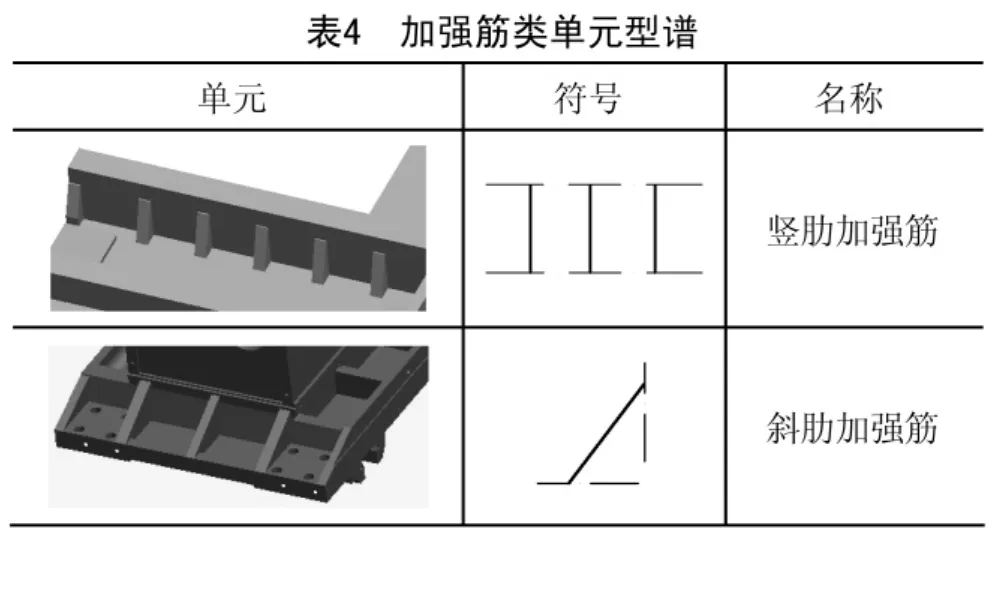

1.2.3 加强筋类单元特征

加强筋类单元指的是为提高支承件细微局部的刚度(比如导轨、螺栓连接处等)而增加的筋板。对于主轴箱、床鞍、床身导轨处之类,经常会在刚度薄弱的地方周围添加加强筋,以减小振动,提高静动刚度。加强筋有表4所示两类。

1.2.4 工艺类单元

工艺单元指的是出于工艺原因而开的孔槽或是增加的凸台,如铸造的出砂孔,车床主轴箱的散热槽等。为便于制造和装配,工艺单元是必须考虑的。

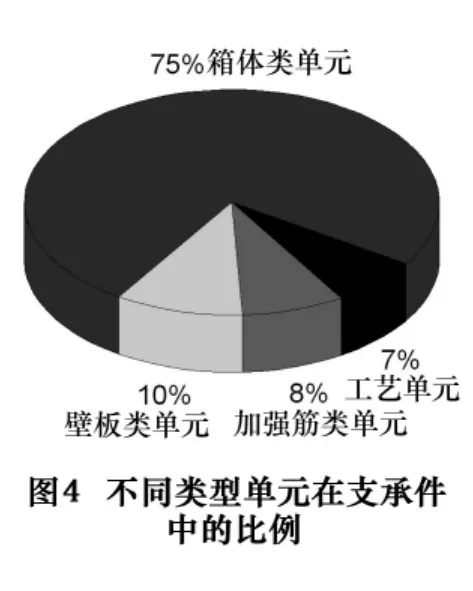

以上述4类单元为统计依据,对表1中支承件单元进行统计得:在机床支承件中箱体类单元占了大部分,比例为75%,壁板类单元只占10%,加强筋单元和工艺单元作为辅助但以必不可少的单元而存在,两者之和占到15%。

2 支承件结构内部单元工艺特征

2.1 铸造单元工艺性

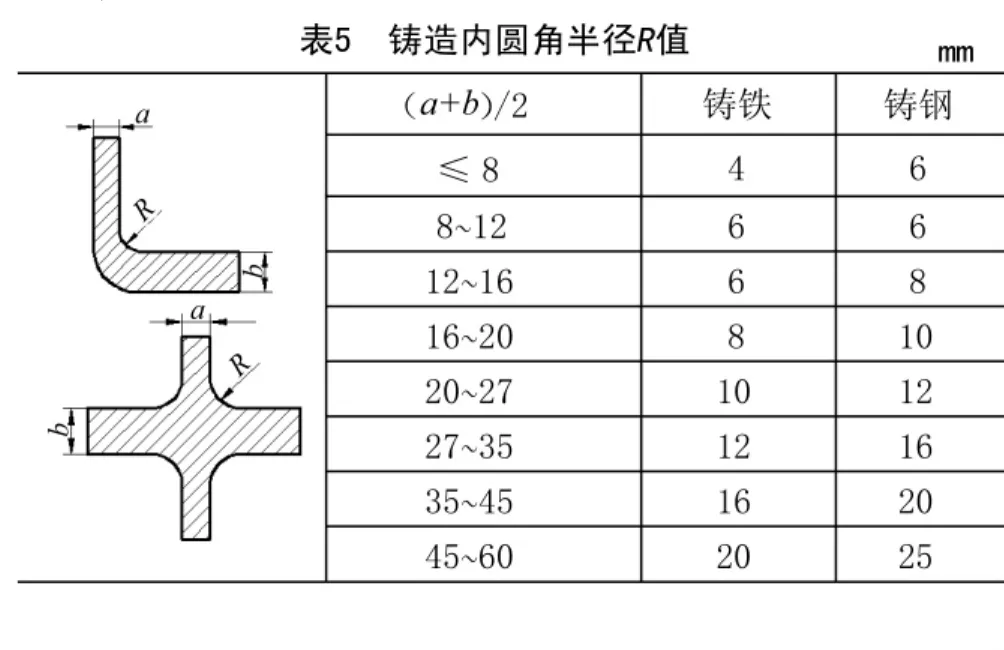

2.1.1 铸造结构单元圆角

支承件结构单元拐角处应圆滑过渡,避免突拐。否则浇铸时突拐处因传热较快,优先凝固,其他部分凝固时收缩而易在突拐处产生裂纹,降低支承件强度和质量。

2.1.2 单元筋板壁厚均匀性要求

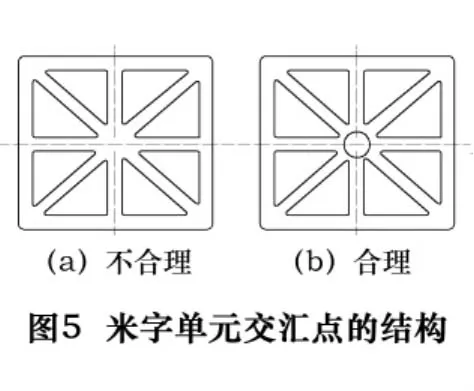

图5a在交汇处较厚,易产生缩孔,如改为图5b所示,中间加一个圆窝,交汇处成为环状,厚度与筋差不多,就可避免缩孔的产生。

2.2 焊接单元工艺性

焊接单元工艺性设计主要考虑焊缝的布置、数量,避免过大的应力集中并具有可操作性。

2.2.1 足够的焊接操作空间

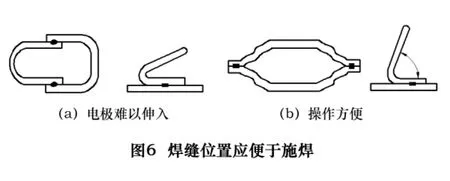

焊缝布置应有足够的焊接操作空间,以便于施焊和检验,如图6所示。

2.2.2 有利于减小焊接应力与变形

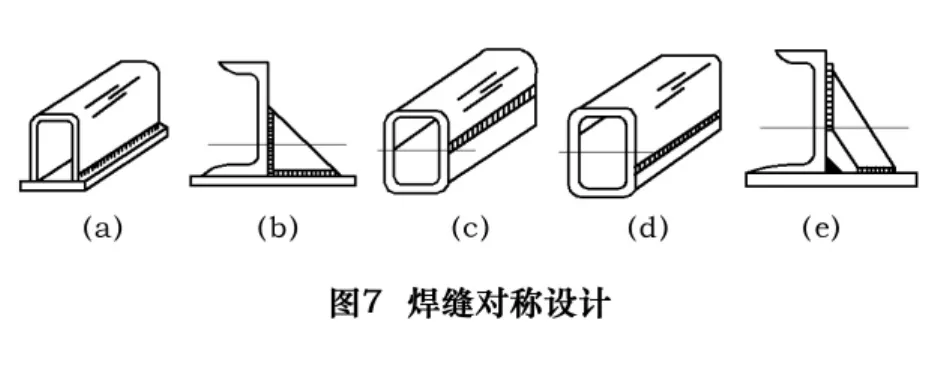

①尽量减小焊缝数量,减少应力和变形。设计焊接结构时,应尽量选用尺寸规格较大的板材、型材和管材,形状复杂的可采用冲压件和铸钢件,如图7a,b,c所示。

②焊缝尽量对称布置,以减小变形。如图7d,e所示。

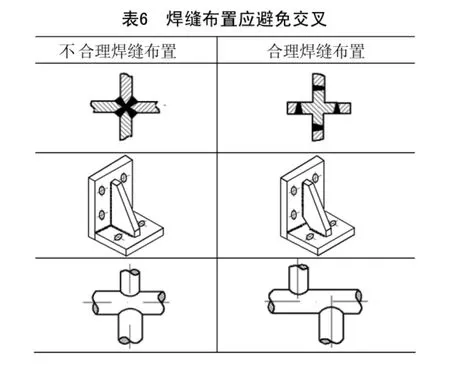

③焊缝布置应避免密集、交叉,以防止接头组织和性能恶化,如表6所示。两条焊缝间距一般要求大于板厚且不小于100 mm。

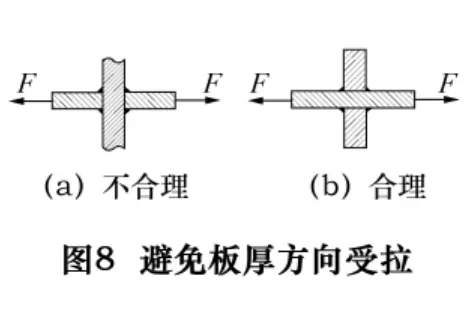

2.2.3 应避免母材厚度方向工作时受拉

其原因是母材厚度方向强度较低,受拉时易产生裂纹。

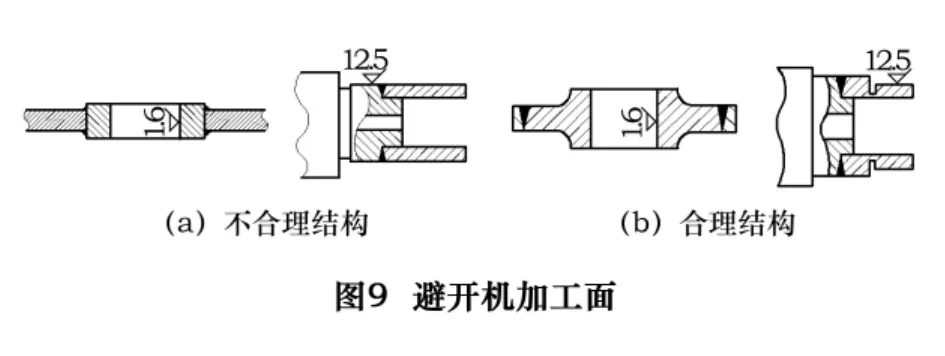

2.2.4 应尽量使焊缝避开或远离机加工面

焊缝远离机加工面,尤其是已加工面,以免影响焊件精度和表面质量,如图9所示。

3 单元与静刚度性能分布规律

3.1 含内部单元的支承件有限元模型

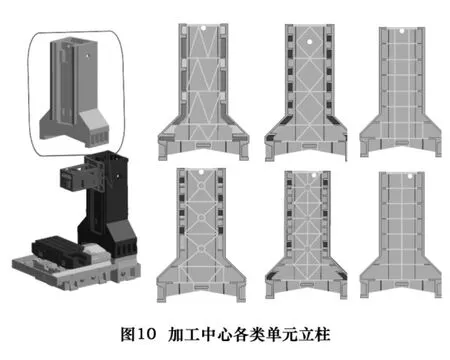

为获得单元与支承件静刚度性能的分布规律,以VDL600E立式加工中心立柱为研究对象,它的内部单元为壁板类单元。在其主框架上增加各类单元:N、◇、井、X、米、十,获得三维模型。支承件三维模型在PRO/E中建立。

为了防止细小部位导致单元密度不均,网格质量差,因其特征对机床静态性能分析影响较小,故简化掉所有的过渡圆角、倒角和螺栓孔。建模时采用与原结构在长、宽、高整体尺寸及几何形状相一致的实体建模,各类单元的宽度和厚度均相等,最终模型如图10所示。

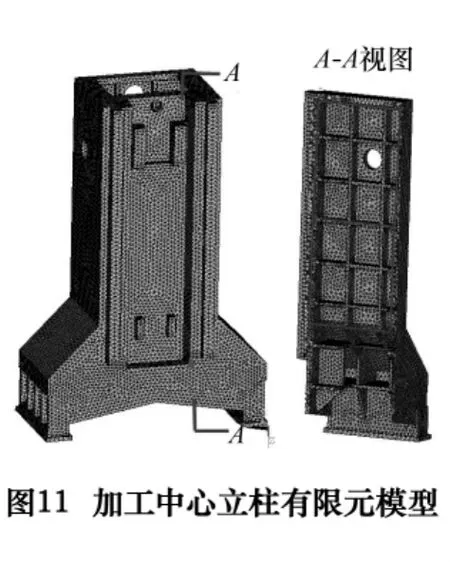

实体复杂结构选用四面体单元智能划分网格,因其尺寸较大,考虑到小局部尺寸,单元尺寸定为20 mm,材料为 HT300,弹性模量为1.43×1011Pa,泊松比为0.27和密度为7 300 kg/m3。以一种单元有限元模型示意,如图11所示。

3.2 结构化单元与支承件静态性能之间的关系

3.2.1 边界条件分析

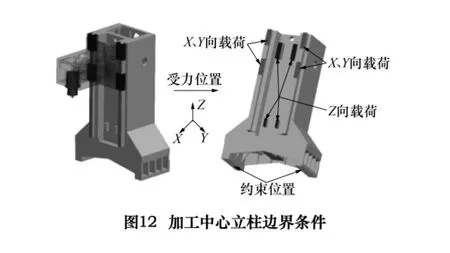

从图10可以看出立式加工中心立柱是连接主轴箱和床身的关键零部件。立柱通过滑块和丝杠与主轴箱连接,所以载荷边界条件直接简化等效到立柱的导轨上。而立柱与床身之间通过螺栓紧固连接,床身是固定不动的,要分析立柱在切削力作用下的相对变形,只有将立柱与床身的结合面施加位移约束。位移约束是对节点位移的大小和相互作用关系的限制。计算各类单元支承件在上极限工况下的静态性能,上极限边界条件示意图如图12。

3.2.2 计算结果对比

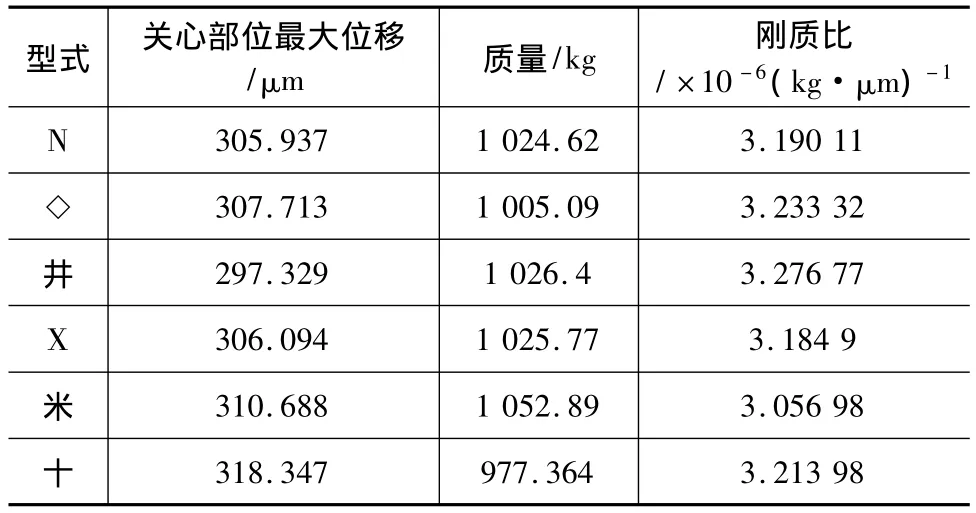

运用ANSYS软件对图10所示6种不同壁板类单元型式的立柱模型进行静态性能分析,结果如表7和图13所示。

表7 各单元型式计算结果

观察图13可知,立柱的整体位移云图显示自上到下位移呈阶梯状变化减小,关心部位为立柱导轨与滑块结合面,最大位移位于左上滑块上边。由计算结果图表得知,井字型的立柱静刚度在6种单元类型里面是最好的,其次为◇、十,N与X静刚度相当,最差为米字型。米字型单元增加了筋板的数量和质量,但在小单元设计区域内并没有起到很大减小位移的效果,故刚质比下降。

4 结语

研究了机床轻量化结构单元特征,通过对机床支承件结构内部单元特征进行分析,对单元工艺特征进行描述,及以具有不同壁板类单元的立柱为例进行静态性能分析,得到如下结论:

(1)提出单元概念,将支承件结构内部单元分为4大类:箱体类单元、壁板类单元、加强筋类单元和工艺类单元,并对各类单元进行了界定。

(2)建立4类机床轻量化结构单元型谱,指导支承件局部单元结构设计。箱体类单元型谱为外形呈方体或三棱柱,出砂孔为方形或圆形的配对组合,共4个单元。壁板类单元型谱为井字单元、V形单元和米字单元等10个单元。加强筋类单元型谱为竖肋与横肋加强筋。工艺类单元型谱为吊装孔、出砂孔、散热槽。

(3)运用ANSYS对具有不同壁板类单元的立柱进行分析得到内部结构为井字形单元的立柱静态性能最好,为机床支承件(箱体类立柱)轻量化结构单元设计提供科学依据。

[1]Kroll L,Blau P,Wabner M,etc.Lightweight components for energyefficient machine tools[J].Elsevier,2011,4(2):148 -160.

[2]Panchal D -M.Topology optimization of machine column for the horizontal machining center[D].University of Duisburg - Essen,2010.

[3]Sulitka M,Novotny L,Sréda J,etc.Machine tool lightweight design and advanced control techniques[J].Science,2008,32/33(10).

[4]颜华生.机床结构动态设计与优化关键技术研究与应用[D].厦门:厦门大学,2008.

[5]张学玲.基于广义模块化设计的机械结构静、动态特性分析及优化设计[D].天津:天津大学,2004.

[6]彭艳华.立式加工中心多目标优化设计[D].广州:华南理工大学,2011.

[7]王宇奇.YK20100磨齿机主要部件的有限元分析及结构优化设计[D].长沙:中南大学,2009.

[8]徐燕申,张兴朝,牛占文,等.基于元结构和框架优选的数控机床床身结构动态设计研究[J].机械强度,2001(1).

[9]郭垒,张辉,汪劲松,等.元结构方法的理论建模和验证[J].机械工程学报,2011,47(23):135 -143.

[10]Chen Yong,Li Yongqiang,Xu Xiaoshu.Design in nature's way:computer- aided component design with complex shapes[J].Computer-Aided Design,2010.