小角度螺旋槽钻头加工复合材料的模拟研究*

2012-09-28王明海孙国强

王明海 孙国强 孙 越

(沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,辽宁沈阳 110136)

碳纤维复合材料,即 CFRP(Carbon Fiber Reinforced Plastic),在航空航天、兵器工业、机械设备以及交通运输领域的应用范围越来越广。在碳纤维复合材料的应用领域中不可避免的要进行大量的制孔加工。复合材料的制孔过程中会遇到诸多难题,如在孔的入口处出现毛刺以及出口处出现分层甚至撕裂。

表1 碳纤维复合材料的材料参数

为了应对碳纤维复合材料孔加工中出现的质量问题,国内外众多学者为改善钻削加工质量,提出改进钻头几何参数的方法并进行了相应的研究。Piquet等[1]研究发现增加切削刃的数量并减小横刃长度可有效减少材料出口分层情况的出现。文献[2-4]分别对不同钻型加工复合材料的出口质量进行了研究。为了研究切削参数以及刀具几何角度对复合材料制孔加工质量的影响,借助有限元分析的方法对钻削加工过程进行模拟研究。

通常用来评价材料破坏程度的指标是分层因子,引起分层破坏的最主要的因素是来自钻削轴向力[5-7],轴向力的大小直接影响材料破坏程度。本文针对钻头几何角度对钻削轴向力的影响,对小角度螺旋槽钻头以及麻花钻加工碳纤维复合材料进行仿真对比,分别从钻削轴向力和加工质量两方面进行了研究。

1 材料断裂准则

复合材料的破坏形式通常包含以下3种:纤维的断裂、基体开裂以及分层。前两种被称为层内损伤,最后一种被称为层间损伤。纤维的断裂主要是由刀具在钻削加工的过程中产生的横向应力大于纤维固有的抗剪强度所致,而基体开裂是由于钻削力以及钻削热的作用。通常,基体开裂是最先发生的失效形式。分层损伤是由于当刀具加工到材料最后几层时,轴向力大于层间结合力所致。

为实现有限元方法模拟碳纤维复合材料的钻削过程,利用 Hashin损伤起裂准则[8-9]来进行计算。

Hashin损伤起裂准则有以下4种形式,即纤维拉伸、纤维压缩、基体拉伸和基体压缩。

纤维拉伸(≥0)及纤维压缩(<0)失效因子由下式给出:

基体拉伸(≥0)及基体压缩(<0)失效因子由下式给出:

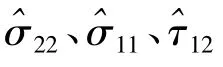

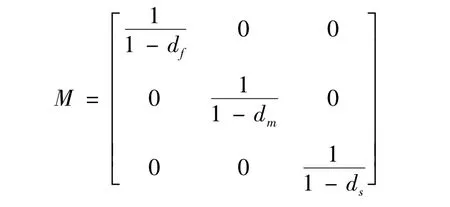

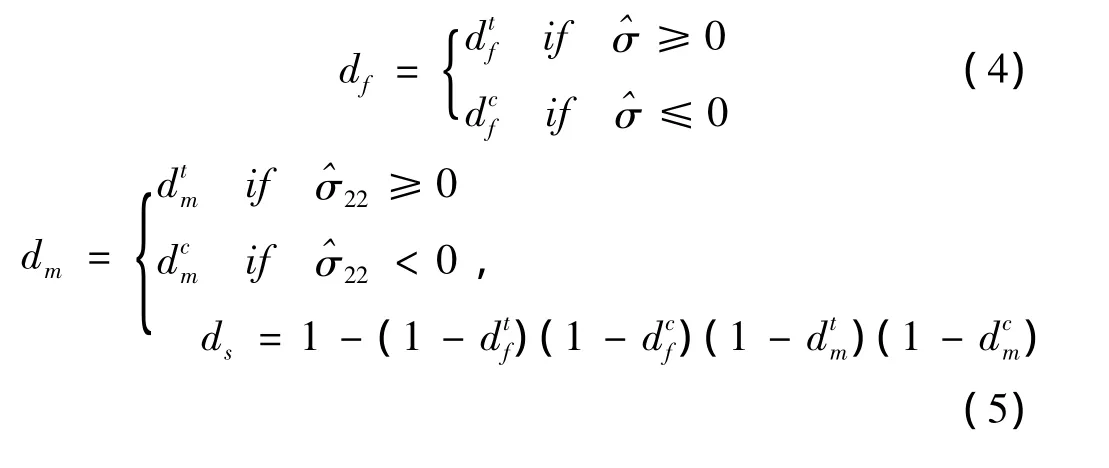

式中:σ为名义应力,M为损伤作用算子。

df、ds和dm为内损伤变量,用来描述纤维损伤、基体损伤以及剪切损伤,其取值由损伤变量决定:

2 有限元模型的建立

钻削力预测模型主要研究的是不同刀具几何角度对钻削轴向力和加工出口质量的影响。通过有限元分析软件来进行钻削过程的仿真。工件使用壳体单元,单元类型为S4R,材料参数如表1所示。

钻头模型均由三维建模软件绘制,并导入到有限元分析软件中,两种刀具的直径均为6 mm。图1为麻花钻和小角度螺旋槽钻头的分析模型。在分析过程中将刀具类型设置为离散刚体,单元类型均为R3D3。小角度螺旋槽钻头顶角83°,螺旋角10°。图2为麻花钻和小角度螺旋槽钻头的实体图。划分网格时在刀具与工件材料接触的区域细化网格,以达到优化计算结果的目的。

工件的边界条件为四条边全部固定,各方向自由度为零,同时赋予刀具Z轴方向进给运动。分析结果输出工件表面所受由刀具挤压所引起的轴向力。

3 仿真过程及结果分析

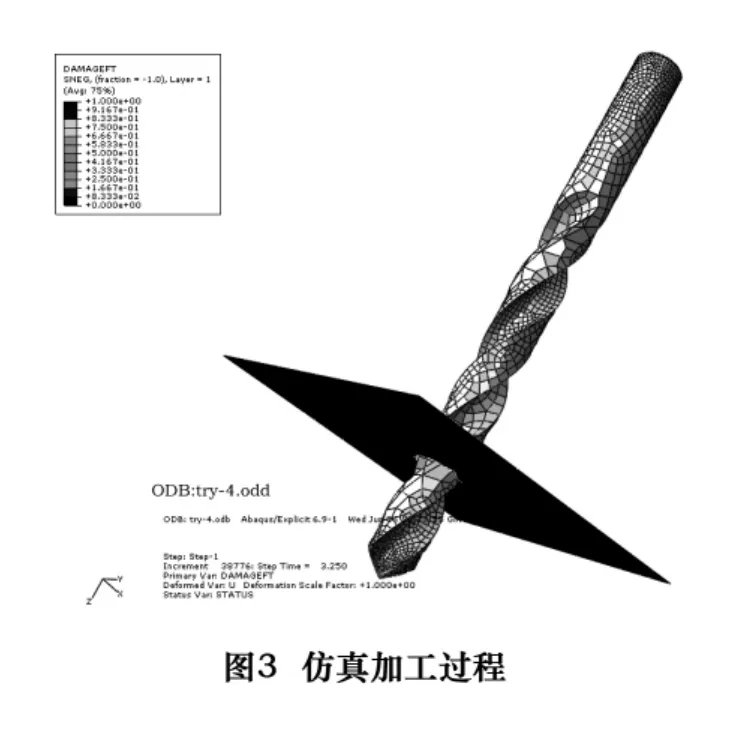

有限元分析预测试验选取不同切削参数进行仿真。主轴转速采用2 500、3 500、4 500 r/min,进给速度依次为 15、25、40、55、70 mm/min。如图 3 为钻削加工有限元分析过程。

3.1 轴向力的对比与分析

图4为进给速度对两种钻头产生的轴向力对比图。由该图可以看出,随着进给速度的增大,最大轴向力也相应增大,此现象在麻花钻的仿真过程中尤为明显。当主轴转速为2 500 r/min、进给速度为70 mm/min时,麻花钻的最大轴向力为相同主轴转速下15 mm/min时的两倍。主轴转速为3 500 r/min和4 500 r/min时轴向力依然呈现随进给速度增大而增大的现象。并且麻花钻头的最大轴向力大于小角度螺旋槽钻头产生的最大轴向力。小角度螺旋槽钻头的最大轴向力受进给速度影响小于麻花钻头,说明该钻头在对碳纤维复合材料进行制孔加工时加工质量容易保证。

如图4,当主轴转速提高时,轴向力整体呈减小趋势,即主轴转速越高轴向力越小。主轴转速对麻花钻的影响大于小角度螺旋槽钻头,当主轴转速由2 500 r/min提高到4 500 r/min时麻花钻的轴向力明显减小,小角度螺旋槽钻头的轴向力随主轴转速的提高而减小,但是效果并没有麻花钻头显著。对于麻花钻头,采用2 500 r/min的主轴转速时,在40 mm/min到70 mm/min进给速度区间中轴向力增长幅度很大;采用4 500 r/min时,在相同的进给速度区间内轴向力增长幅度变小。对于小角度螺旋槽钻头,采用2 500 r/min的主轴转速时,轴向力受进给速度增大的影响明显;采用4 500 r/min时,轴向力随进给速度增长而增长的趋势放缓。说明随着主轴转速的增长,进给速度对轴向力的影响变小;主轴转速对轴向力的影响大于进给速度。在钻削加工过程中小角度螺旋槽钻头受工艺参数变化的影响较小,提高转速减小进给速度有助于加工质量的改善。

3.2 加工质量的对比与分析

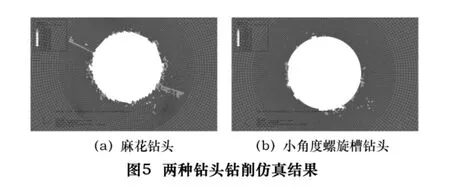

图5为两种刀具在主轴转速4 500 r/min、进给速度40 mm/min时的钻削出口质量对比图,图6为相同参数下的轴向力对比图。以破坏区域大小作为衡量加工质量的标准。通过对比两种钻头的出口质量,看出麻花钻头的破坏区域大于小角度螺旋槽钻头产生的破坏区域,加工质量较差。根据图6可以看出两者的轴向力分别为麻花钻163 N,小角度螺旋槽钻头84.8 N,麻花钻产生的轴向力约等于小角度螺旋槽钻头的两倍,加工质量相差很大,说明轴向力越大加工质量越差。由图5a可以看出采用麻花钻对复合材料进行加工时,出口处加工质量难以保证,破坏现象明显;图5b为小角度螺旋槽钻头的加工出口质量仿真结果图,在采用小角度螺旋槽钻头时,加工质量明显优于麻花钻,破坏明显减少,出口处呈规则圆形,又由图6可知该钻头产生的轴向力较小,更适于复合材料的制孔加工。

4 结语

本文就钻削力和钻削出口质量的对比分析可以得到以下结论:

(1)在碳纤维复合材料的制孔加工中主轴转速对加工质量的影响大于进给速度。随着主轴转速的增大钻削轴向力减小,同时也减弱进给速度对轴向力的影响。提高钻头转速有利于减小钻削轴向力,减少加工缺陷。

(2)进给速度对轴向力的影响较大,随着进给速度的增大轴向力也相应增大。采用较小的进给速度可有效减小钻削轴向力,提高制孔加工质量。

(3)钻头几何角度对碳纤维复合材料的加工质量影响很大,相同加工条件下小角度螺旋槽钻头加工碳纤维复合材料时产生的最大轴向力小于普通麻花钻头,破坏面积小,加工质量较好,更适于碳纤维复合材料的制孔加工。

[1]Piquet R,Ferret F,Lachaud F,et al.Experimental analysis of drilling damage in thin carbon/epoxy plate using special drills[J].Compos Part A:Appl Sci Manufact,2000,31(10).

[2]Enemuoh EU,El-Gizawy AS,Okafor AC.An approach for development of damage - free drilling of carbon fibre reinforced thermosets[J].Int.J.Mach.Tools Manufact.,2001,41(12).

[3]鲍永杰,高航,李凤全.电镀金刚石钻头钻削碳纤维复合材料研究[J].金刚石与磨料磨具工程,2009(3):38 -42.

[4]Tsao CC,Hocheng H.Taguchi analysis of delamination associated with various drill bits in drilling of composite material[J].Inter.J.Mach.Tools Manuf.,2004,44(10):1085 -1090.

[5]Dharan CKH.Fracture mechanics of composite materials[J].J.Eng.Mater Tech.ASME,1978,100:233 -247.

[6]Wong T L,Wu S M,Croy G M.An analysis of delamination in drilling composite materials[C].Atlanta:Proceedings of 14th SAMPE Technology Conference,1982.

[7]Koenig W,Wulf C,Grass P,et al.Machining of fiber reinforced plastics[J].Ann CIRP,1985,34(2):537 -548.

[8]Hashin Z,Rotem A.A fatigue criterion for fiber-reinforced materials[J].Journal of Composite Materials,1973,7:448 -464.

[9]Hashin Z.Failure criteria for unidirectional fiber composites[J].Journal of Applied Mechanics,1980,47:329 -334.