小口径火炮数控拉线机床设计与研究

2012-09-28谭胜龙王新科景富军

谭胜龙 王新科 景富军

(中国兵器工业第五八研究所,四川绵阳 621000)

火炮根据弹丸口径分类可以分为小口径火炮(地面炮20~70 mm,高射炮20~60 mm)、中口径炮(地面炮70~155 mm,但一般也把122 mm、152 mm、155 mm称为大口径,高射炮为60~100 mm)、大口径炮(地面炮155 mm以上,高射炮100 mm以上)[1]。火炮身管是火炮的关键零部件,而膛线则是火炮身管的命脉线,其制造质量决定了火炮的射程、命中率和寿命[2]。由于火炮身管长径比大,精度要求高,加工难度大,其加工技术成为火炮发展的关键技术。目前国内外对于小口径火炮主要采用成型刀具加工,中口径和大口径主要采用自动进给刀具加工。在火炮身管加工制造方面,国内制造技术与国外相比差距较大,国外火炮加工以数控设备为主,在膛线加工这一关键工序,先进国家均采用系统自动监控加工状态、刀具自动补偿的数控机床加工,而国内在这一工序的加工仍然以传统靠模机床为主,不但效率低,而且由于靠模磨损,精度降低,产品质量与发达国家相比有一定的差距,同时,靠模机床一种靠模只能加工一种火炮膛线,靠模更换困难,对产品变化适应性差。

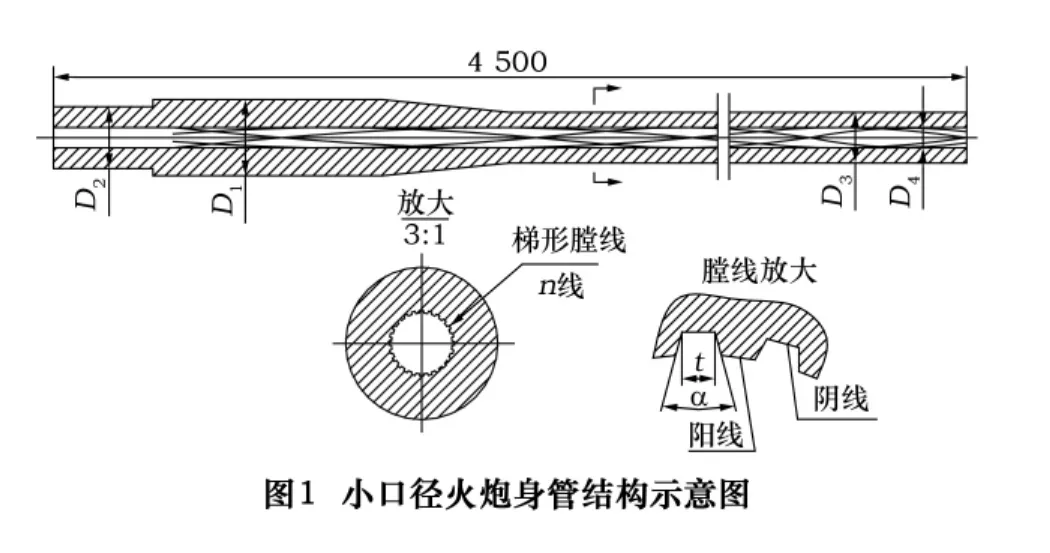

针对靠模机床相关问题,西南自动化研究所以火炮膛线工艺参数为基础,将传统加工工艺与CNC控制有机结合起来,设计出了火炮数控拉线机床,弥补了我国火炮身管自动化加工技术的缺口。下面,笔者针对小口径火炮浅谈小口径火炮数控拉线机床的设计与研究。小口径火炮身管结构示意图如图1所示,梯形膛线,槽宽不大于3 mm,槽深不大于1 mm,夹角α不大于35°,缠度为不大于10°,使用成套成型刀具,从最小号直径开始依次加大成型刀具号进行加工,每把成型刀具采用小吃刀量。膛线加工实物如图2所示。

1 机床结构设计

小口径火炮拉线机床设计应从以下几个方面入手:

(1)机床具有良好的支撑刚度;

(2)机床具有沿火炮身管轴线方向的直线运动和旋转运动;

(3)火炮身管装夹灵活调节;

(4)机床具备冷却和润滑系统;

(5)CNC控制,加工状态实时监测;

(6)机电一体化机床布局。

机床总体结构如图3所示,主要由安装主轴的动力床身部件、支撑小口径火炮身管的工件床身部件、CNC控制系统和提供冷却润滑及走线辅助部件4部分组成。根据图1所示火炮身管加工需求,机床设计额定拉削力为35 kN,最大拉削力为55 kN。在如此大的拉削力作用下,保证机床具有足够的刚度也就是在保证机床的加工精度。影响机床加工精度涉及机床自身的支撑刚度、刀具的刚度、工件的刚度等方方面面,设计时从机床零部件自身结构设计、材料选择、制造工艺、装配工艺等方面来综合提高提升机床自身的支撑刚度对于保证机床精度的重要性是无容置疑的。机床动力床身和工件床身为基础大件,采用HT250(GB/T 9439)[3]为材料整体铸造并人工时效处理,双矩形支撑面热对称结构,床身平均壁厚30 mm,加强肋板采用垂直纵向肋和垂直横向肋组合[4],肋板厚度20 mm,保证导轨的几何精度。左段为工件床身,导轨副采用双矩形导轨内侧宽导向的结构形式,床身中间低于导轨面便于冷却液的回收,右段为动力床身,主轴通过力士乐高精度滚柱直线导轨导向,很大程度上减小了运动摩擦,提高了机床主轴轴向运动精度和动态响应性能。机床地基是支撑刚度的另一关键要素,机床采用混凝土单独隔振地基,混凝土牌号选用500#[4],宽度与长度以满足机床安装要求定制,厚度设计为850 mm,同时在机床混凝土地基边设置防振沟,最大限度减小了工房其他振源对机床的影响。

小口径火炮身管内孔尺寸较小,现有技术一般采用成套成型刀具加工完成,这要求机床具备沿工件轴线直线运动和绕工件轴线旋转运动两个方向的运动。沿工件轴线的直线运动称为Z轴运动,主要通过伺服电动机、精密减速机、梯形丝杠构成传动机构,通过高精度直线光栅尺构成检测回路,实现机床运行时在工件轴线Z轴上的精确定位,Z轴有效行程为4 800 mm,定位精度为0.03 mm,重复定位精度为0.01 mm,工进速度为0.5~5 m/min,快进速度达到10 m/min。绕工件轴线的旋转运动称为C轴运动,实现膛线缠度的加工,主要通过伺服电动机、精密减速机、转轴构成传动机构,通过高精度角度编码器构成检测回路,实现机床运行时在C轴上的精确定位,C轴定位精度为20″,重复定位精度为 10″,工进速度为 0 ~4 r/min,快进速度为10 r/min。机床专用控制系统以西门子SINUMERIK 802D sl为基础开发,实现对机床Z轴和C轴的控制,Z轴和C轴单独运行与联动运行两种运行模式可以通过系统设定,满足不同加工需求。

2 关键结构设计

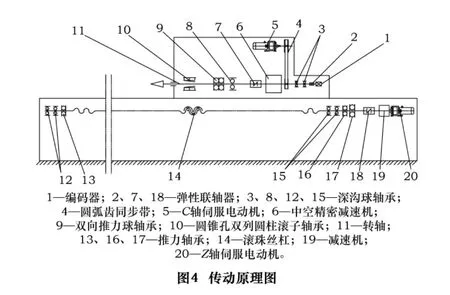

小口径火炮数控拉线机床C轴和Z轴是机床设计的关键零部件,C轴和Z轴传动原理如图4所示。

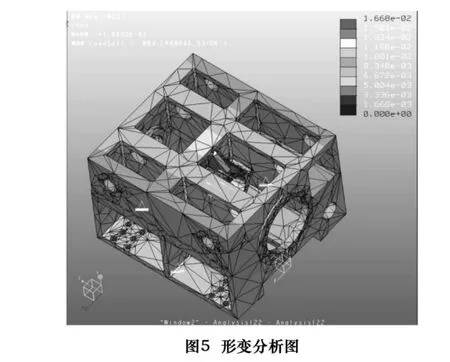

本文以C轴为例进行具体论述。保证C轴具有高刚度和高动态响应速度,决定着机床的加工精度和性能。C轴以HT250(GB/T 9439)[3]为材料整体铸造的主轴箱为安装基体,由伺服电动机5、圆弧齿同步带4、中空精密减速机6、弹性联轴器2和7、转轴11及轴承组合构成传动机构。主轴箱受力形变是箱体自身支撑刚度的主要因素,设计时必须进行仿真分析。主轴箱通过PRO/E三维建模,运用PRO/E MECHANICA进行结构仿真,在箱体上施加最大55 kN拉削力情况下的等效力,仿真结果如图5、图6所示,箱体最大形变为0.016 68 mm,支撑刚度满足机床整体指标。

C轴通过伺服电动机驱动,伺服电动机选用西门子针对具有高动态性能和高精度要求机床提供的1FT6系列(1FT6 086-8AC7)永磁式同步电动机,额定输出扭矩TC=22.5 N·m,额定转速n=2 000 r/min。伺服电动机与减速机输入轴通过圆弧齿同步带直联,减速机选用精密中空减速机,减速比ic1=20,圆弧齿同步带减速比ic2=3.5,总减速比i=ic1×ic2=20×3.5=70。机床运行工况为2~3班制,工况恶劣,在机床正常运行时,同步电动机最大转速n1=10×70=700 r/min,处于额定转速1/3左右。根据西门子电动机特性,满足连续工作的恶劣工况。减速机输出轴与转轴通过高刚度联轴器联接,从电动机输出轴到转轴传动链短,传动刚度好,传动精度高。转轴的旋转精度主要由支撑轴承决定,转轴选用双向推力球轴承轴向定位(P5级),选用圆锥孔双列圆柱滚子轴承(SP级)与深沟球轴承(P4级)径向支撑,转轴轴向窜动达到0.005~0.015 mm,径向跳动达到0.005~0.015 mm。C轴位置采用全闭环控制,首先通过1FT6 086-8AC7电动机内置编码器,根据电动机输出脉冲数换算得到电动机输出位置,实现半闭环控制,然后通过转轴尾端同轴安装的旋转编码器,实时监控转轴旋转位置,CNC将旋转编码器数据与电动机数据比对并进行位置修正,完成位置全闭环控制。

3 控制系统

小口径火炮数控拉线机床采用西门子802D sl系统,在此基础上进行功能应用和扩展,将NC、PLC、HMI系统集成在同一操作界面,形成火炮数控拉线机专用控制系统,配置原理如图7所示。该系统保证机床持续长久可靠地运行,而且具有加工过程的运行方式监控、电动机电流瞬动检测、全程数据记录、强化故障诊断、在异常发生后刀具能够沿原轨迹自动退出等特殊功能,同时根据机床加工需求,系统扩展数据采集模块与报警信息监控模块。数据采集模块与802D sl共同作用完成火炮身管的加工与过程监控。报警信息监控模块主要针对冷却泵故障、润滑泵故障、行程超限故障、电源模块故障、驱动模块故障、802D sl系统故障、单轴位置超差故障、轴联动位置超差故障、电动机负载电流超差、空调器故障、紧急停止故障、数据采集模块故障等报警信号的处理,均在802D sl系统及数据采集模块内部进行并在系统面板上优先显示。如果数控系统遇到影响加工精度的报警信号则停机待检,如果数控系统根据全闭环位置反馈信息判定机床加工精度无法保证,但误差不超过预设的情况下,系统自动启动预先设置的螺距补偿功能,可在一定范围内调节加工精度,减小加工误差。

4 结语

小口径火炮数控拉线机床弥补了我国火炮身管自动化加工技术的缺口,机床实现了位置全闭环控制,控制系统实时监控机床运行状态并根据预设值调控运行参数,保证了机床优良的加工精度和稳定的性能,对小口径火炮产品类别的扩展和质量的提升提供了装备技术支持。

[1]丁世用.兵器构造和发展概论[J].现代兵器,1984(9):53-55.

[2]王靖君,赫信鹏.火炮概论[M].北京:兵器工业出版社,1992.

[3]现代实用机床设计手册编委会.现代实用机床设计手册[M].北京:机械工业出版社,2006.

[4]成大先.机械设计手册[M].北京:化学工业出版社,2007.